escuela superior de agricultura de barcelona universidad

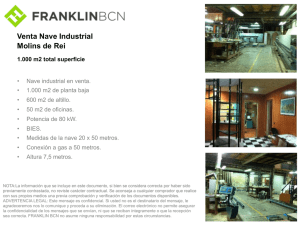

Anuncio