Abrir - RiuNet

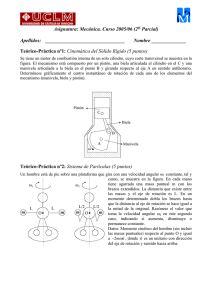

Anuncio