universidad de las américas puebla escuela de ingeniería

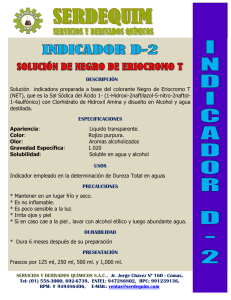

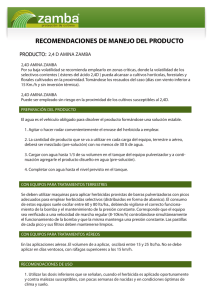

Anuncio