ADMINISTRACIÓN DE PRODUCCIÓN. (PRODUCTION

Anuncio

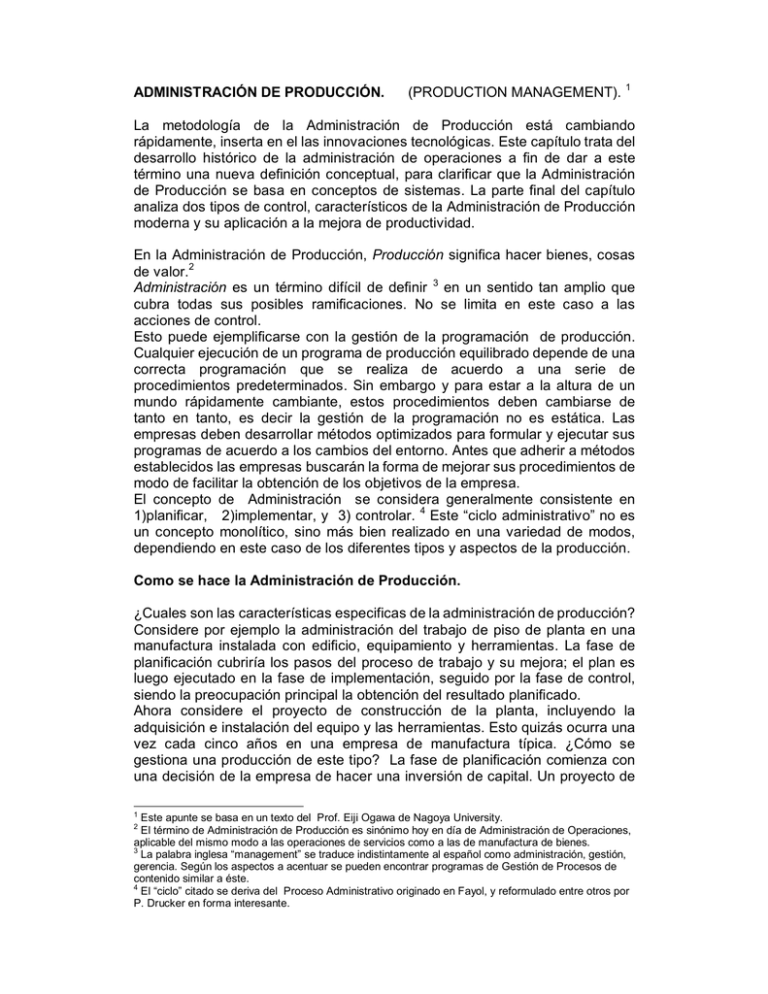

ADMINISTRACIÓN DE PRODUCCIÓN. (PRODUCTION MANAGEMENT). 1 La metodología de la Administración de Producción está cambiando rápidamente, inserta en el las innovaciones tecnológicas. Este capítulo trata del desarrollo histórico de la administración de operaciones a fin de dar a este término una nueva definición conceptual, para clarificar que la Administración de Producción se basa en conceptos de sistemas. La parte final del capítulo analiza dos tipos de control, característicos de la Administración de Producción moderna y su aplicación a la mejora de productividad. En la Administración de Producción, Producción significa hacer bienes, cosas de valor.2 Administración es un término difícil de definir 3 en un sentido tan amplio que cubra todas sus posibles ramificaciones. No se limita en este caso a las acciones de control. Esto puede ejemplificarse con la gestión de la programación de producción. Cualquier ejecución de un programa de producción equilibrado depende de una correcta programación que se realiza de acuerdo a una serie de procedimientos predeterminados. Sin embargo y para estar a la altura de un mundo rápidamente cambiante, estos procedimientos deben cambiarse de tanto en tanto, es decir la gestión de la programación no es estática. Las empresas deben desarrollar métodos optimizados para formular y ejecutar sus programas de acuerdo a los cambios del entorno. Antes que adherir a métodos establecidos las empresas buscarán la forma de mejorar sus procedimientos de modo de facilitar la obtención de los objetivos de la empresa. El concepto de Administración se considera generalmente consistente en 1)planificar, 2)implementar, y 3) controlar. 4 Este “ciclo administrativo” no es un concepto monolítico, sino más bien realizado en una variedad de modos, dependiendo en este caso de los diferentes tipos y aspectos de la producción. Como se hace la Administración de Producción. ¿Cuales son las características especificas de la administración de producción? Considere por ejemplo la administración del trabajo de piso de planta en una manufactura instalada con edificio, equipamiento y herramientas. La fase de planificación cubriría los pasos del proceso de trabajo y su mejora; el plan es luego ejecutado en la fase de implementación, seguido por la fase de control, siendo la preocupación principal la obtención del resultado planificado. Ahora considere el proyecto de construcción de la planta, incluyendo la adquisición e instalación del equipo y las herramientas. Esto quizás ocurra una vez cada cinco años en una empresa de manufactura típica. ¿Cómo se gestiona una producción de este tipo? La fase de planificación comienza con una decisión de la empresa de hacer una inversión de capital. Un proyecto de 1 Este apunte se basa en un texto del Prof. Eiji Ogawa de Nagoya University. El término de Administración de Producción es sinónimo hoy en día de Administración de Operaciones, aplicable del mismo modo a las operaciones de servicios como a las de manufactura de bienes. 3 La palabra inglesa “management” se traduce indistintamente al español como administración, gestión, gerencia. Según los aspectos a acentuar se pueden encontrar programas de Gestión de Procesos de contenido similar a éste. 4 El “ciclo” citado se deriva del Proceso Administrativo originado en Fayol, y reformulado entre otros por P. Drucker en forma interesante. 2 construcción detallado incluye muchas etapas de planificación. Cuando comienza la construcción de la planta se entra a las etapas de implementación. En el curso de la implementación se toman medidas de control relativas a los programas de ejecución diarios, a la calidad y a los costos, con relación a lo planificado. Entonces se ve que hay dos tipos de producción: la propia producción de bienes (o servicios), y la producción de los equipos o las instalaciones que serán el propio sistema de producción para lo anterior. Uno podría referirse a ellos como la producción propiamente dicha y la preparación para la producción. Viendo el rápido cambio en las condiciones económicas y en la tecnología, los sistemas de producción cambiarán continuamente. Se podría definir la Administración de Producción como la planificación, implementación y el control de actividades de producción, incluyendo el propio sistema de producción de bienes o servicios, conducido por una unidad de organización, con objetivos definidos de desempeño, los cuales a su vez se encuentran sujetos a modificaciones de acuerdo a cambios en el entorno. La preparación para la producción consiste en actividades de planificación del proceso productivo, la programación del proyecto, la selección de equipos, la construcción del edificio, la contratación del personal, compra de insumos, y asignación de tareas.5 Esta fase de preparación para la producción es precedida por la planificación y el diseño del producto, que a su vez deriva de una actividad de investigación y desarrollo. Los programas de Investigación y Desarrollo se basan en estudios de mercado, estudios de control ambiental, y pronósticos de tecnologías futuras. (Ver figura 1.). Esto significa que la Administración de Producción de hoy día no se limita al control de las actividades en la planta, sino que incluye múltiples actividades, que deben tener en cuenta cambios en el ambiente socio-económico. La Administración de Producción entonces no se reduce a optimizar cada paso de la producción o del sistema productivo, sino que requiere una acción integrada que cubre todo el espectro de las actividades citadas, que deben responder a circunstancias cambiantes, y deben lograr una eficiencia global creciente. Este enfoque es equivalente a la creación de sistemas de producción capaces de responder rápidamente a nuevas necesidades de mercado, reduciendo la demora entre desarrollo y manufactura de nuevos productos, así como los períodos de arranque para pasar del producto diseñado a su manufactura, esto es: está enfocado a vincular, establecer lazos, entre el diseño y la manufactura. 6 Lo que sigue del curso más adelante se enfocará primordialmente en las actividades de preparación de producción y a la administración de las actividades de manufactura (u operación de sistemas de servicios), propiamente dichas. 5 6 Estas actividades se cubren con lo que hoy se llama Gestión de Proyectos. Hoy se habla de ingeniería concurrente, la clave se denomina “time to market”. Pronóstico Tecnológico Estudio de Mercado Evaluación tecnológica Investigación y Desarrollo Planificación y Diseño del Producto Preparación de Producción Manufactura Venta Fig. 1: Áreas de la Administración de Producción Historia de la Administración de Producción. Resumamos la definición del apartado anterior a los dos puntos que siguen: 1) El término Producción incluye no sólo las actividades de manufactura propiamente dichas sino todas las fases que le preceden, desde el pronóstico tecnológico. 2) Adminstración no quiere decir simplemente control y ajuste bajo un conjunto de condiciones dadas, sino que implica también la creación de nuevos sistemas de gestión capaces de responder a circunstancias cambiantes y la selección de controles adecuados para lograr los objetivos de la empresa. Hay una larga historia que ha llevado a esta definición. i) Etapa anterior a la segunda guerra mundial. La administración de producción comenzó con el control de calidad. La producción moderna no sería imaginable sin la capacidad de cumplir estándares de conformidad que aseguren intercambiabilidad de partes y componentes. Por ejemplo la tapa de un bolígrafo A encaja perfectamente en el bolígrafo B de la misma marca. Esta característica fue pre-condición para la producción masiva que empezó al inicio del siglo 19 en los Estados Unidos de Norteamérica. Inicialmente se dependía para ello de la inspección de todos los productos, y más tarde se desarrollaron sofisticadas técnicas de control, usadas hoy día. Entre el fin del siglo 19 y el inicio del 20, F. W. Taylor y otros muchos desarrollaron técnicas y enfoques para la administración del trabajo. 7 El grado de mecanización de las operaciones era todavía limitado y la eficiencia de producción estaba muy influida por la capacidad del personal en la mejor y más rápida operación de las máquinas, y ejecución de las tareas. Se empezó a determinar científicamente la capacidad de producción diaria de distintos puestos de trabajo y máquinas, (esto en sí no era una tarea fácil). A consecuencia de ello era posible determinar con cierto grado de precisión el programa de los trabajos a ejecutar, e incidir en las mejoras de eficiencia, del trabajo y del sistema de administración del mismo. La incipiente programación de la producción se vinculó con el control de los inventarios, y se desarrolló el primer modelo de optimización del tamaño del lote, de producción o de compra, en 1914. Durante mucho tiempo el control de producción era sinónimo de Programación de Producción y Control de inventarios. En los años ´20, los competidores de Ford unieron fuerzas y formaron General Motors. La administración integral de un gran número de plantas no era posible con las herramientas usuales del control de calidad y de control de producción. Fue el Control de Costos el que hizo posible esa gestión integral 8 y eficiente de una cantidad de plantas con distintas formas de producción. En la misma década tanto en Japón como en Europa se empiezan a introducir los métodos americanos de controlar la calidad, las operaciones, la programación, los inventarios y los costos. Sin embargo esto fue de poca ayuda cuando muchas empresas quebraron durante la gran depresión. Los empresarios entonces comprendieron la importancia de la utilidad, diferencia entre los ingresos y los costos, incluidos los de producción. La reducción de costos a través de control de calidad, la programación de producción , el control de inventarios no es suficiente, para asegurar la utilidad de la empresa. Los ingresos dependen de las ventas y de las actividades de marketing, las cuales deben enfatizarse y tener en consideración, desde la óptica de las operaciones, y no con independencia de éstas. 7 Peter Drucker se refiere a esta etapa como la Revolución de la Productividad, y asigna un papel clave en ella a la figura de F.W. Taylor. En particular se le debe la vinculación entre la productividad de la hora hombre y la capacidad de remunerar mejor el trabajo, como base para elevar el nivel de vida general. 8 La contabilidad de costos era anterior y originada en la administración de los ferrocarriles americanos, con operaciones diseminadas a lo largo de muy extensos territorios. Es particularmente ineteresante el análisis de la competitividad lograda por GM, através de una herramienta de gestión que parece muy alejada de las tradicionales actividades de producción, y vinculada más bien con el sistema de tratamiento de información. ii) Etapa posterior a la segunda guerra mundial. La Administración de Operaciones orientada a la utilidad prevaleció durante algún tiempo después de la segunda guerra tanto en Japón y en Europa como en Estados Unidos. Pero en los ´60 se hizo relevante el término de estrategia empresaria. Este concepto de estrategia empresaria, que se derivaría directamente de la filosofía de la administración de cada empresa, puede llegar a implicar un cambio drástico en el sistema de producción, más allá de consideraciones de ingresos, costos, o cualquier otra consideración de parámetros en uso hasta esa fecha. En particular en la era de fusiones y alianzas empresarias, los cambios sufridos por los sistemas de producción deben ser cubiertos por la administración de producción. Control de Calidad Control del Trabajo Programación de Producción Control de Inventarios Control de Costos Control de Rentabilidad Adm. de Producción incluye consideraciones de Marketing Planificación Estratégica de la Empresa. La Administración de Producción cambia para tener en cuenta la Estrategia de la Empresa. Gestión de Cambios. Se incorporan continuamente nuevas ideas a la Adm. de Producción Para incorporar sistematización, computarización, automatización, Respeto por la persona humana, control ecológico, seguridad y Calidad de vida en el tranajo. Fig. 2 : Evolución de la Administración de la Producción. Un fenómeno notable relacionado con la administración de producción en Japón en su recuperación de posguerra fue el desarrollo y crecimiento de un gran número de empresas más pequeñas que trabajan como proveedoras de grandes corporaciones. La administración de producción de las empresas grandes debió sincronizarse con la administración de producción de sus proveedores más pequeños. Esto era particularmente relevante en Japón donde las grandes empresas madres juegan un papel especial en la asistencia de las proveedoras menores, como a sus hijos en una familia. Un ejemplo significativo de la jerarquía de la administración de producción es la construcción de naves espaciales en los Estados Unidos. El desarrollo de un gigante sistema de control de producción se hizo posible gracias al uso intensivo de computadoras. La metodología de programación y control de proyectos, llamada PERT 9 es una aplicación típica para ello. La década de los ´70 fue de énfasis en el respeto por la humanidad, con foco en el control ambiental, el bienestar y la seguridad. Fue una década de grandes cambios en los sistemas de producción y su administración. Aparecen nuevos conceptos como la Administración por Objetivos y se hizo énfasis en la autonomía en la administración (capacidad de delegar por resultados). Era evidente que los ´80 verían progresar la automatización y la creciente delegación de autoridad de gestión a los niveles operativos. Ya se encuentran en operaciones líneas de producción totalmente automatizadas y flexibles. Esto lleva a la necesidad de emplear fuerza de trabajo cada vez más calificada y especializada en tareas altamente sofisticadas, lo cual significa otro cambio drástico en las metodologías de la administración de operaciones. (Para visualizar esta evolución véase la Fig. 2.) LA ADMINISTRACIÓN DE PRODUCCIÓN HOY – UN ENFOQUE DE SISTEMAS. La Administración de Producción, originalmente entendida como la administración de líneas de producción, ha evolucionado a un concepto mucho más abarcativo, directamente vinculado a la estrategia de la empresa. 10 El proceso de evolución parece estar fuertemente vinculado a la aparición de gigantes industriales , con complejos sistemas de producción. Modelo del sistema de producción. Un proceso productivo consiste de 1)objetivo, 2)insumos (inputs), 3)proceso de transformación, 4)producto (output) y 5)control (inlcuyendo la acción correctiva, o ajuste). 1). Para cualquier actividad de producción debe estar definido claramente un objetivo. Deben definirse las características del producto y las tecnologías a aplicar en su producción, así como los métodos para su control. 9 PERT: Program Evaluation and Review Technique, es una herramienta desarrollada unos años antes por la marina de los Estados Unidos, para otro proyecto a la fecha muy complejo como era el lanzamiento del Polaris. La introducción de aplicaciones computacionales a la Adminsitración de Producción no ha cesado desde entonces. 10 La vinculación entre la estrategia y las operaciones fue redescubierta en principio por Wickham Skinner en un artículo clásico: Manufactura, el eslabón perdido de la estrategia empresaria. 2). Los insumos son todos los recursos utilizados en la producción, tales como las materias primas y otros materiales (embalaje por ejemplo), la mano de obra, energía e información de diverso tipo. 3). El proceso de transformación incluye la planta y el equipamiento que permite la transformación de los insumos en producto, así como el know how incluido en el sistema.. 4). El producto es la salida, el resultado, del sistema productivo. 5). El control se refiere al sistema utilizado para evaluar el producto con referencia al objetivo del sistema y todos las acciones resultantes conducentes a lograr la adecuación a ese objetivo. Esta descripción de sistema es aplicable no sólo al proceso de manufactura sino a todas las áreas de la administración de producción visualizadas en la Fig. 1, llegando incluso al pronóstico tecnológico. Esto es, se debe mantener una relación favorable entre los insumos y el producto en la totalidad del proceso de producción, relación favorable que se verifica mediante el logro de los objetivos planteados, con el uso del mínimo de recursos. 11 INSUMOS (2) PROCESO (3) SALIDA (4) Materias primas y Materiales Mano de obra Energía Información Planta con equipamiento de proceso o ensamble Producto Modificación de los insumos o del Proceso Evaluación del Producto Desempeño Evaluación OBJETIVO (1) CONTROL (5) Fig. 3 : Sistema de Producción (o manufactura). 11 A esta dupla de resultados la literatura se refiere frecuentemente como el logro de eficacia y eficiencia, siendo eficacia sinónimo de logro de objetivos, y eficiencia sinónimo de mejor uso de los recursos aplicados a ese logro. DOS TIPOS DE CONTROL. En cualquier caso de sistema insumo-proceso-producto el control es una parte esencial de la administración del sistema. Existen dos tipos de control: control por retro-alimentación (feedback control), y control por adelantado (feedforward control). Ambos son complementarios y no excluyentes. El control por retroalimentación es el indicado en la figura 3, y existe siempre: la salida que se obtiene a partir de insumos y mediante el proceso, es medida, es decir comparada con el resultado esperado, mediante algún procedimiento, (y/o en algún caso instrumento de medida). La medida y comparación con el objetivo puede conducir a acciones correctivas sobre los insumos y/o el proceso. Si se trata de una medida física es fácil visualizar la definición de un intervalo de tolerancia, que define el umbral a partir del cual se debe tomar la acción correctiva. Este concepto se asocia en la administración con el control por excepción. El control por adelantado consiste en la verificación de insumos a fin de tomar acciones adecuadas sobre el proceso en función de las características controladas, también éstas contra estándares, normas o valores preestablecidos. En este caso el control pretende adelantarse a efectos indeseables en la salida. Un ejemplo de este tipo de control es el mantenimiento preventivo. LA MEJORA DE LA PRODUCTIVIDAD. Los clientes, los mercados, son cada vez más exigentes en cuanto a las características de desempeño de los productos –bienes o servicios-, y cada vez más cuidadosos en apreciar las relaciones de costo-beneficio en cada transacción. Por lo tanto las empresas se ven obligadas a cambiar sus sistemas de producción, para poder sobrevivir en un mercado competitivo. La industria japonesa en particular basa su competitividad internacional en los cambios drásticos realizados en los sistemas de producción. La productividad es la relación entre la salida y la entrada de un sistema de producción. La productividad mejora si con los mismos insumos se obtiene más producto, o cuando se obtiene la misma salida con menos insumos. La productividad mejora con cualquier reducción o eliminación de desperdicio. En este sentido se vuelve a ver la doble función de la Administración de Operaciones: uno es conducir el sistema productivo de modo de alcanzar los objetivos de desempeño establecidos, el otro es modificar los objetivos hacia mayores desafíos, teniendo en cuenta el cambio en el entorno tecnológico y las exigencias del mercado. En la industria japonesa en particular se da un concertado esfuerzo desde el nivel operario (muchas veces tomando la iniciativa), y de la dirección para mejorar los objetivos de desempeño del sistema. El mismo concepto de sistema y de mejora del desempeño del sistema se aplica ampliamente a la administración de la producción de servicios, tales como el comercio minorista, el transporte, los cuidados de la salud, y otros.