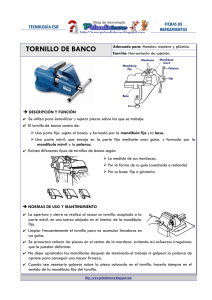

universidad politécnica salesiana sede quito área de ciencia y

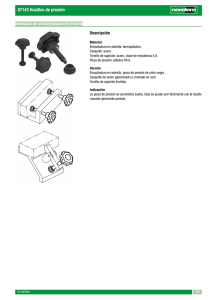

Anuncio