Membranas de Impermeabilización de Estructuras Enterradas

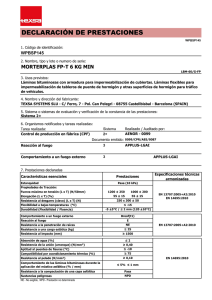

Anuncio

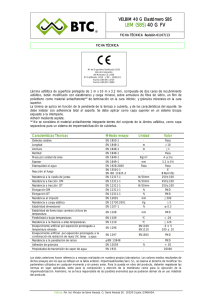

INSTITUTO DE CIENCIAS DE LA CONSTRUCCIÓN EDUARDO TORROJA C/ Serrano Galvache nº 4. 28033 Madrid TEL (34) 91 3020440 FAX (34) 91 3020700 www.ietcc.csic.es Publicación emitida por el Instituto de Ciencias de la Construcción Eduardo Torroja. Prohibida su reproducción sin autorización. DOCUMENTO DE IDONEIDAD TÉCNICA: Nº 580/11 Área genérica / Uso previsto: MEMBRANAS DE IMPERMEABILIZACIÓN DE ESTRUCTURAS ENTERRADAS Nombre comercial: MORTERPLAS, ESTRUCTURAS ENTERRADAS Beneficiario: TEXSA, S.A Sede Social / Lugar de fabricación: C/ Ferro nº 7, Polígono Can Pelegrí 08755 CASTELLBISBAL (Barcelona). España Avda. Alta Ribagorça 8, Pol. Ind. De Cervera 25200 CERVERA ( Lleida). España 27 de diciembre de 2011 27 de diciembre de 2016 (Condicionada a seguimiento anual) Validez: Desde Hasta Este Documento consta de 26 páginas MIEMBRO DE: UNIÓN EUROPEA PARA LA EVALUACIÓN DE LA IDONEIDAD TÉCNICA UNION EUROPÉENNE POUR L’AGRÉMENT TECHNIQUE DANS LA CONSTRUCTION EUROPEAN UNION OF AGRÉMENT EUROPÄISCHE UNION FÜR DAS AGREMENT IN BAUWESEN MUY IMPORTANTE El DOCUMENTO DE IDONEIDAD TÉCNICA (DIT) constituye, por definición, una apreciación técnica favorable por parte del Instituto de Ciencias de la Construcción Eduardo Torroja, de la aptitud de empleo en construcción de materiales, sistemas y procedimientos no tradicionales destinados a un uso determinado y específico. Antes de utilizar el material, sistema o procedimiento al que se refiere este Documento, es preciso el conocimiento íntegro del mismo, por lo que éste deberá ser suministrado por el titular, en su totalidad. La modificación de las características de los productos o el no respetar las condiciones de utilización, así como las observaciones de la Comisión de Expertos, invalida la presente evaluación técnica. C.D.U.: 699.82 Impermeabilización Étanchéité Waterproofing DECISIÓN NÚM. 580/11 EL DIRECTOR DEL INSTITUTO DE CIENCIAS DE LA CONSTRUCCIÓN EDUARDO TORROJA, - en virtud del Decreto número 3.652, de 26 de diciembre de 1963, de la Presidencia del Gobierno, por el que se faculta al Instituto de Ciencias de la Construcción Eduardo Torroja para extender el DOCUMENTO DE IDONEIDAD TÉCNICA de los materiales, sistemas y procedimientos no tradicionales de construcción utilizados en la edificación y obras públicas, y de la Orden número 1.265/1988, de 23 de diciembre, del Ministerio de Relaciones con las Cortes y de la Secretaría del Gobierno por la que se regula su concesión, - considerando el artículo 5.2, apartado 5, del Código Técnico de la Edificación (en adelante CTE) sobre la conformidad con el CTE de los productos, equipos y sistemas innovadores, que establece que un sistema constructivo es conforme con el CTE si dispone de una evaluación técnica favorable de su idoneidad para el uso previsto, - considerando las especificaciones establecidas en el Reglamento para el Seguimiento del DIT del 28/10/1998, - considerando la solicitud presentada por la Empresa TEXSA, S.A, para la concesión de un DOCUMENTO DE IDONEIDAD TÉCNICA al Sistema de impermeabilización de estructuras enterradas MORTERPLAS, ESTRUCTURAS ENTERRADAS, - teniendo en cuenta los informes y resultados de los ensayos presentados por el Instituto de Ciencias de la Construcción Eduardo Torroja; así como las observaciones formuladas por la Comisión de Expertos, el día 1 de diciembre de 2011, DECIDE: Conceder el DOCUMENTO DE IDONEIDAD TÉCNICA número 580/11 al Sistema de impermeabilización de estructuras enterradas MORTERPLAS, ESTRUCTURAS ENTERRADAS, La evaluación técnica realizada permite concluir que este Producto es CONFORME CON EL CÓDIGO TÉCNICO DE LA EDIFICACIÓN, siempre que se respete el contenido completo del presente documento y en particular las siguientes condiciones: 2 CONDICIONES GENERALES El presente DOCUMENTO DE IDONEIDAD TÉCNICA evalúa exclusivamente los sistemas constructivos propuestos por el beneficiario, debiendo para cada caso, y de acuerdo con la Normativa vigente, acompañarse del preceptivo proyecto de edificación y llevarse a término mediante la dirección de obra correspondiente. Será el proyecto de edificación el que contemple en cada caso las acciones que los sistemas transmiten a la estructura general del edificio, asegurando que éstas son admisibles. En cada caso el beneficiario, a la vista del proyecto arquitectónico o constructivo de la impermeabilización realizado por el arquitecto/ingeniero autor del proyecto proporcionará la asistencia técnica suficiente sobre los sistemas (al menos la entrega de este DIT), de modo que permita el cálculo y la suficiente definición para su ejecución, incluyendo toda la información necesaria de cada uno de los componentes. Opcionalmente, el proyecto técnico de la impermeabilización podrá ser suministrado por el beneficiario, donde se justificará el cumplimiento de la normativa en vigor, aportando la correspondiente memoria de cálculo y la documentación gráfica necesaria para definir el proyecto. En general, se tendrán en cuenta, tanto en el proyecto como en la ejecución de la obra, todas las prescripciones contenidas en la normativa vigente; en particular, como recordatorio se cita el CTE. CONDICIONES DE FABRICACIÓN Y CONTROL La presente evaluación técnica es válida siempre que se mantengan las características de identificación del producto y que el fabricante realice un control sistemático sobre la homogeneidad del mismo, conforme a las exigencias definidas en el presente DIT y las condiciones establecidas en el Reglamento de Seguimiento para la concesión y tramitación del DIT de 28 de octubre de 1998. CONDICIONES DE UTILIZACIÓN Y PUESTA EN OBRA Los sistemas evaluados en el presente Documento están previstos para la resolución de estructuras enterradas de edificación, para obra nueva y rehabilitación, de todo tipo de edificios, en las condiciones de uso y mantenimiento especificadas en el Informe Técnico. Estos sistemas no contribuyen a la estabilidad de la edificación. La puesta en obra de estos sistemas deberá realizarse por operarios cualificados por el beneficiario y bajo la asistencia técnica del mismo. Dichas empresas asegurarán que la utilización de los sistemas se efectúa en las condiciones y campos de aplicación cubiertos por el presente Documento y respetando las observaciones formuladas por la Comisión de Expertos. En particular asegurarán los puntos singulares, la aplicación de las normas adecuadas de ejecución, el control riguroso de la calidad de los solapos de las láminas y la verificación del solape. Una copia del listado actualizado de las empresas instaladoras reconocidas estará disponible a petición del IETcc. Por tanto quedarán amparadas las condiciones de ejecución de aquellas obras donde se respete lo especificado en el presente Documento y hayan sido además certificadas por el instalador. Se adoptarán todas las disposiciones necesarias relativas a la estabilidad de las construcciones durante el montaje, a los riesgos de caída de cargas suspendidas, de protección de personas y, en general, se tendrán en cuenta las disposiciones contenidas en los reglamentos vigentes de Seguridad y Salud en el Trabajo, y en particular para cada obra, las especificaciones indicadas en el Plan de Seguridad y Salud. VALIDEZ El presente DOCUMENTO DE IDONEIDAD TÉCNICA número 580/11 es válido durante un período de cinco años a condición de: - que el fabricante no modifique ninguna de las características indicadas en el presente Documento de Idoneidad Técnica plus, que el fabricante realice un autocontrol sistemático de la producción tal y como se indica en el Informe Técnico, que anualmente se realice un seguimiento que constate el cumplimiento de las condiciones anteriores, visitando, si lo considera oportuno, alguna de las realizaciones más recientes, Con el resultado favorable del seguimiento, el IETcc emitirá anualmente un certificado que deberá acompañar al DIT plus, para darle validez. Este Documento deberá renovarse antes del 27 de diciembre de 2016. Madrid, 27 de diciembre de 2011 EL DIRECTOR DEL INSTITUTO DE CIENCIAS DE LA CONSTRUCCIÓN EDUARDO TORROJA Víctor R. Velasco Rodríguez. 3 4 INFORME TÉCNICO 3.1 Lámina de impermeabilización 1. Láminas de betún modificado con polímeros con y sin armadura3, con marcado CE según el anejo ZA de la norma UNE-EN 13969 o UNE-EN 13707. Sus características se recogen en la tabla 2. OBJETO Los sistemas MORTERPLAS, ESTRUCTURAS ENTERRADAS, objeto de este informe, están destinados a la impermeabilización con láminas de betún modificado y al drenaje de estructuras enterradas (muros de gravedad, muros flexorresistentes y suelos), tanto en obra nueva como en rehabilitación. La impermeabilización de estos elementos se realizará siempre por el trasdós. Estos productos pueden estar permanentemente expuestos al agua. 2. DESCRIPCIÓN DE LOS SISTEMAS Los componentes principales de los sistemas en función del elemento a impermeabilizar y drenar se recogen en la tabla 1. 3. COMPONENTES DEL SISTEMA Las características de los componentes del sistema han sido facilitadas por el fabricante. MORTERPLAS PARKING. Lámina de 4,8 kg/m2 (5/+10%) de betún elastomérico (SBS), con armadura de poliéster reforzado. Acabado en film termofusible en la cara inferior y en la cara superior de fieltro de poliéster. La cual puede ir adherida a la estructura y flotante con respecto al soporte (LBM-48-FP). MORTERPLAS SBS FP-T 6kg MIN. Lámina de 6kg (-5,+10%) a base de betún modificado con polímeros elastoméricos (SBS) con armadura de fieltro de poliéster reforzado, con acabado inferior en film termofusible y exterior con acabado mineral (LBM-60/G-FP). MORTERPLAS FP-T 6kg MIN. Equivalente plastomérica a la lámina anterior (MORTERPLAS SBS FP-T 6 kg MIN (LBM-60/G-FP). MORTERPLAS GARDEN MIN. Lámina autoprotegida, de betún plastomérico APP de 5 kg (-5,+10%), con tratamiento antiraíces, con armadura de fieltro de poliéster (FP) reforzado y estabilizado, y acabado mineral en la cara superior y de film termofusible en la inferior (LBM-50/G-FP). Tabla 1. Componentes del sistema MORTERPLAS, ESTRUCTURAS ENTERRADAS PRESENCIA DE AGUA DRENAJE Muros Losa de cimentación (placa) Soleras y bóvedas Evacuación de aguas losa o soleras Alta, media o baja Alta, media o baja Alta, media o baja Media o baja ----- ------ ----- ----- EMUFAL I ----- CAPA 2 SEPARADORA ----- TEXXAM 700/ROOFTEX 200 (si no se quiere adherir) Impermeabilización MONOCAPA TEXSELF 1,5 /TEXSELF M/ Mp SBS FP 3kg / Mp FP 3 kg / Mp.GARDEN MIN ----- Impermeabilización BICAPA ----- Mp. SBS FP 3 KG/ Mp FP 3kg + Mp. PARKING o Mp. FP-T 6kg MIN/ Mp SBS FP-T 6kg MIN. EMUFAL I en bóvedas y cuando hay adherencia al soporte TEXXAM700/ROOFTEX 200 , en soleras cuando no se quiere que se adhiera (b) Mp PARKING / M-T SBS 6 kg MIN / Mp. FP-T 6 kg MIN/ Mp. FP 4,8 g / Mp. GARDEN MIN en bóvedas / MOPLY N FP 3 kg(Lámina de refuerzo)+ láminas citadas anteriormente Mp FV 3kg + Mp. PARKING / Mp. SBS FP-T 6 kg MIN / Mp. FP-T 6kg MIN/ GARDEN MIN en bóvedas CAPA SEPARADORA Y PROTECTORA TEXXAM o ROOFTEX (a) TEXXAM 3000/ hormigón TEXXAM 1000 o ROOFTEX 300 / hormigón ---- DRENAJE DRENTEX IMPACT 100 / 200 o DRENTEX PROTECT PLUS o capa protectora DRENTEX PROTECT grava o terreno DRENTEX IMPACT 100/200/PARKING o DRENTEX PROTECT PLUS PROTECT PLUS 500 TERMINACIÓN Terreno terreno IMPRIMACIÓN 1 ---------- ----- ----- Solera de hormigón armado NOTA: Definición de capas del interior hacia el exterior del cerramiento, es decir desde la estructura hacia el terreno. 1 La imprimación se utiliza en sistemas adheridos como capa de preparación del soporte para facilitar la adherencia de la impermeabilización al mismo. 2 La lámina geotextil TEXXAM se utiliza en sistemas no adheridos, siempre que se quiera mejorar la independencia entre soporte e impermeabilización. Cuando se quiera separar (a) En caso que no haya la capa de drenaje o protectora. (b) No se precisa el geotextil en el caso de Morterplas Parking materiales químicamente incompatibles, se utilizará una lámina geotextil ROOFTEX 300. 3 Las armaduras utilizadas son de gramaje inferior o igual a 2 250 g/m . 5 MORTERPLAS FP 4,8kg. Lámina de betún plastomérico APP de 4,8 kg (-5,+10 %), con armadura de fieltro de poliéster (FP) reforzado y establilizado y acabado en film termofusible por ambas caras (LBM-48-FP). TEXSELF 1,5. Lámina impermeabilizante autoadhesiva compuesta por un mástico elastomérico (SBS), recubierto en la cara superior por un film de polietileno biorientado y en la cara inferior por un film siliconado (LBA-15-PE) . TEXSELF M. Lámina impermeabilizante autoadhesiva compuesta por un mástico elastomérico (SBS), recubierto en la cara superior por un film de polietileno microperforado (sensible a los rayos solares), y en la cara inferior por un film siliconado (LBA-15-PE). Está en posesión del marcado CE según anejo ZA de la UNE-EN 13859-2. MORTERPLAS SBS FV 3kg. Lámina asfáltica de betún elastómero SBS de 3 kg/m2, con armadura de fieltro de fibra de vidrio y con una terminación plástica en ambas caras (LBM-30-FV). Se emplea como capa base en los sistemas bicapas. Se emplea como lámina auxiliar de adherencia en frío cuando se utiliza el mástico TEXADH P1, en las entregas a hormigón, mortero o elementos metálicos, en cimentaciones, muros o remates en los que no se puede poner un perfil y se quiera asegurar la adherencia de la membrana al soporte. 3.2 Adhesivo/Imprimación EMUFAL I. Emulsión bituminosa de naturaleza aniónica de baja viscosidad y de aplicación en frío. Está compuesto por la dispersión de pequeñas partículas de betún con un agente emulsionante de carácter aniónico y sin cargas, de muy alta fluidez. Sus características se recogen en la tabla 3. Tabla 3. Características del EMUFAL I DATOS TÉCNICOS Emufal I NORMA Viscosidad 20 ºC Cps (Brookfield, h5, 100 r.p.m) 250-600 UNE-EN ISO 2555 0,9 - 1,1 UNE 104-281-3-5 3 Densidad a 20 ºC (g/cm ) 3.3 Capa drenante MORTERPLAS FV 3 kg. Equivalente plastomérica a la lámina anterior (MORTERPLAS SBS FV 3 kg (LBM-30-FV). DRENTEX IMPACT: lámina drenante de nódulos de poliestireno (HIPS) DRENTEX PROTECT: lámina drenante de nódulos de polietileno de alta densidad (PEAD). 3.1.1 Láminas auxiliares Ambas son capas drenantes cuando al menos una de sus caras se ha unido a una capa de geotextil y son consideradas capas protectoras cuando carecen del geotextil MOPLY N FP 3kg. Lámina auxiliar a base de betún aditivado con refuerzo de poliéster (LA-30FP). Se emplea como lámina de sacrificio en la impermeabilización de losas y soleras. MORTERPLAS SBS FP 3kg. Lámina de betún modificado elastomérico con una masa de 3 kg (+5,-10%) con armadura de poliéster reforzada y estabilizada. El acabado en ambas caras es a base de un film de polietileno termofusible (LBM-30-FP). Se emplea como lámina de refuerzo, en los puntos singulares y como lámina principal para impermeabilización de muros y como lámina auxiliar en la impermeabilización de losas. MORTERPLAS FP 3kg. Lámina equivalente a la MORTERPLAS SBS FP 3kg con la que únicamente difiere en la modificación del asfalto ya que en esta lámina dicha modificación se hace a base de polímeros plastoméricos(LBM-30-FP). Se emplea como lámina de refuerzo, en los puntos singulares. MORTERPLAS SBS FV 2,4kg GR2. Lámina de betún modificado elastomérico con una masa de 2,4 kg (+5,-10%) y armadura de fibra de vidrio. El acabado en ambas caras es de arena (LBM-24-FV) 6 El geotextil de PP empleado en esta lámina drenante, dispone del marcado CE conforme a la norma UNE-EN 13252. Sus características se recogen en las tablas 4a y 4b. Tabla 4a. Características del DRENTEX IMPACT D: IMPACT 100 200 Parking Nº de nódulos 3.364 300 (+0-50) 8/8 (+0 -1) 60/70 ±15 3.364 700 (+0-75) 8/8 +0 -1) 60/70 ±15 3.364 850 (+0-75) 8/8 (+0 -1) 60/70 ±15 0,23 0,61 0,44 R .compresión (kPa) R. tracción MD/CMD (KN/m) Alargamiento carga max MD/CMD (%) Flujo agua plano (cubiertas pte.3% y 20 kPa ) l/m.s Capacidad de drenaje en plano i=1 (DIN 4095) Compresión a 0 Kpa Compresión a 30 Kpa Compresión a 50 Kpa Compresión a 100 Kpa Compresión a 200 Kpa UNEEN ISO 256192 10319 10319 12958 100 200 Parking l/m/s l/m/s l/m/s 2,8 2 1,9 1,8 1,8 4,7 4,2 4,1 3,9 3,6 4,2 4,1 4,0 3,9 3,8 Tabla 2. Características de las láminas de impermeabilización Prestaciones Dimensiones* largo x ancho (m) Masa por unidad de superficie (kg/m²) Espesor (mm) Reacción al fuego Parking Texself 1,5 Texself M M. SBS FP 3kg M. FP 3kg M. SBS FP-T 6kg Min M. FP-T 6kg Min M. Garden MIN MOPLY N FP 3kg M. FP 4,8 kg M. SBS FV 3 kg M. FV 3kg M. SBS FV 2,4kg GR2 UNE-EN 8x1 20x1,1 20 x 1,1 13 x1 13 x1 7x1 7x1 8x1 13x1 8x1 13 x1 13 x1 15 x1 - 4,8 (-5 +10%) --- --- 3,0 (-5+10%) 3,0 (-5 +10%) 6,0 (-5 +10%) 6,0 (-5+10%) 5 (-5+10%) 3,0 (-5+10%) 4,8 (-5+10%) 3,0 (-5+10%) 3,0 (-5+10%) 2,4 (-5 +10%) - --- 1,-5 ± 0,2 1,5 ± 0,2 --- --- --- --- --- --- --- --- --- --- --- E E E E E E E E E E E E E ISO 11925-2; 13501-1 Estanquidad al agua R. tracción L (N/5cm) R. tracción T (N/5cm) Pasa Pasa Pasa Pasa Pasa Pasa Pasa Pasa Pasa Pasa Pasa Pasa Pasa 1928 1000 ±250 270 ± 70 200 ±100 700 ± 200 700 ± 200 1000±250 1000±250 700 ± 200 700 ± 200 700 ± 200 350 ± 100 350 ± 100 350 ± 100 12311-1 800 ± 250 270 ± 70 200± 100 450 ± 150 450 ± 150 800± 200 800± 200 450 ± 150 450 ± 150 450 ± 150 250 ± 100 250 ± 100 250 ± 100 12311-1 Elongación L/T (%) 45 ±15 220 ± 50 350 ±100 45 ±15 45 ±15 55 ±15 55 ±15 45 ±15 45 ±15 45 ±15 --- --- --- 12311-1 No pasa No Pasa --- No Pasa No Pasa No Pasa No Pasa Pasa No Pasa No Pasa No Pasa No Pasa No Pasa 13948 ≥ 25 --- --- ≥15 ≥15 ≥25 ≥25 ≥ 15 >15 ≥15 --- --- --- 12730 ≥ 1750 --- --- ≥1000 ≥1000 ≥1750 ≥1750 ≥1000 >1000 ≥1000 --- --- --- 12691 500 ± 100 --- --- --- --- --- --- --- --- --- --- --- --- 12310-1 650 ± 250 --- --- --- --- 900 ±250 900 ±250 450 ± 150 450 ±150 450 ± 150 --- --- --- 12317-1 < -15 < -15 < -15 ≤ -15 ≤ -15 ≤ -15 ≤ -15 < -15 < -5 ≤ -15 ≤ -15 ≤ -15 ≤ -15 1109 20.000 20.000 ---- 20.000 20.000 20.000 20.000 20.000 20.000 20.000 20.000 20.000 20.000 1931 100 ±10 80 ±10 80 ±10 100 ±10 120 ±10 100 ±10 120 ±10 120 ±10 100 ±10 120 ±10 100 ±10 120 ±10 100 ±10 1110 ≥100 ≥80 ≥80 ≥100 ≥120 ≥100 ≥120 ≥120 ≥100 ≥120 ≥100 ≥120 ≥100 1110 ≤0,4 --- --- ≤0,4 ≤0,4 ≤0,4 ≤0,4 ≤0,4 ≤0,4 ≤0,4 --- --- --- 1107-1 R. Penetración raíces R.carga estática(kg) Resistencia al impacto (mm) R. desgarro L/T (N) R. cizalla de la junta (N/5cm) Flexibilidad a bajas temperaturas (ºC) Factor resistencia humedad Durabilidad fluencia (ºC) R. fluencia a altas temperaturas (ºC) Estabilidad L/T(%) * Valores nominales 7 Tabla 4b. Características del DRENTEX PROTECT D. PROTECT PLUS 500 UNE-EN Nº de nódulos R .compresión (kPa) R. tracción MD/CMD (KN/m) Alargamiento carga max MD/CMD (%) Flujo agua plano 30 kPa. (muros) l/m.s Flujo agua plano (cubiertas pte.3% y 20 kPa ) l/m.s 1.600 200 (+0-50) 400 150 (+0-75) 25619-2 10 ±2 9,5 ±1 10319 30 ±5 20 ±5 10319 1,35 -1,75 8 -12 12958 0,28 2 12958 Capacidad de drenaje en plano i=1 (EN 12958) Compresión a 20 Kpa PLUS 500* l/m/s l/m/s 1,6 10 Compresión a 50 Kpa 1,4 Compresión a 100 Kpa 0,9 ----- * Dado que la aplicación del DRENTEX PROTECT 500 es para evacuación y no se superarán de 20 kPa las cargas previstas no ha sido ensayado para cargas superiores. 3.4 Geotextil TEXXAM. Geotextil 100% de fibra de polipropileno (PP) de alta tenacidad (HT) entrelazadas por punzonamiento en ambas caras y posterior termosoldado. Sus características se recogen en la tabla 5a. ROOFTEX. Geotextil de poliéster punzonado. Sus características se recogen en la tabla 5b. Ambos geoxtextiles son empleados como capa auxiliar que se intercala entre dos capas del sistema de impermeabilización para cumplir alguna de las siguientes funciones: antipunzonante, separadora, filtrante y drenante. Dispone de marcado CE según el anejo ZA de la norma UNE-EN 13265: 2001. La durabilidad prevista es de un mínimo de 5 años en suelos naturales con 4<pH<9 y una T<25ºC para los ROOFTEX 150 y 200 y de 25 años en suelos naturales con 4<pH<9 y una T<25ºC para los ROOFTEX 250 y 300 y los TEXXAM. Exposición a la intemperie del ROOFTEX a recubrir en 24 horas después de la instalación y en el TEXXAM es de 14 días. 3.5 Placas aislantes FLOORMATE 500-700 Paneles de poliestireno extruído con marcado CE conforme al anejo ZA de la norma UNE-EN 13164:2009. Sus características se recogen en la Tabla 6. 8 Tabla 5a. Características del TEXXAM Propiedades Tol Masa (g/m²) 5% Espesor 2kPa ±15% (mm) R. tracción L/T ±15% (kN/m) Elongación ±15% longitudinal (%) Elongación ±15% transversal (%) Punzonamiento -10% estático (N) P. dinámica(mm) +20% (caída cono) Permeabilidad al ±15% agua (m/s) Capacidad del flujo de agua en el plano (m²/s) Medida de ±20 abertura (µm) Deterioro durant la instalación 700 1000 1500 3000 90 120 170 250 0,95 1,05 1,25 1,6 6,5 9 12,5 19 40 40 50 60 40 40 50 60 1100 1500 2250 3350 40 25 22 14 116.10 -3 114.10 -3 94.10 -3 64.10 -3 1,39 -6 .10 1,43 -6 .10 2,49 -6 .10 4,21 .10 90 65 60 60 --- --- --- --- Eficacia protección 2 (kN/m ) 14,51. 3 10 11,63. 3 10 13,04. 3 10 16,16. 3 10 R. Intemperie 14 días 14 días 14 días 14 días Envej. químico Pasa Pasa Pasa Pasa R. Microorganismos Pasa Pasa Pasa Pasa - 6 Tabla 5b. Características del ROOFTEX Propiedades Tol Gramaje (g/m²) ± 5% 150 200 250 300 150 200 250 300 PES PES PES PES ± 15% 1,42 1,76 2,10 2,44 ± 15% 1,70 2,27 2,85 4,1 ± 15% 1,77 2,81 3,85 4,3 ± 15% 18,9 24,3 29,7 35,0 ± 15% 34,7 36,6 38,4 40,3 - 10% 340 460 620 820 +20% --- --- 31 27 Composición100% Espesor bajo carga 2KPa (mm) R.tracción DM (kN/m) R. tracción DT (kN/m) Alargamiento rotura DM (%) Alargamiento rotura DT (%) Punzonamiento estático (N) Perforación Dinámica (mm) (cono) Abertura (µm) Permeabilidad al agua (m/s) Capacidad flujo de agua plano (m²/s) ± 10% ± 10% ± 10% 79 59 53.10 - 44.10 3 9,7.10 -7 80 -3 32.10 -7 44.10 75 -3 145.10 43.10 -7 -3 169.10 Tabla 6. Características del ROOFMATE/ FLOORMATE DATOS TÉCNICOS SL 500 700 Conductividad térmica (w/Mk) 0,035 0,036 0,036 R. compresión (kPa) Absorción: Agua inmersión total (%) Absorción: Agua por difusión (%) R. hielo-deshielo (%) ≥ 300 ≥ 500 ≥ 700 UNE- EN 12667 12939 826 ≤0,7 ≤0,7 ≤0,7 12087 ≤3 ≤3 ≤3 12088 ≤1 ≤1 ≤1 12091 Reacción al fuego E E E 13501-1 -7 3.6 Accesorios TEXADH P1. Mástico impermeabilizante, que al polimerizar forma una membrana elastomérica de POLIURETANO-BITUMEN, para mejorar la adhesión de láminas impermeabilizantes a soportes de hormigón –mortero (tabla 7). Sobre el TEXADH P1 se podrá aplicar directamente en frío una lámina o banda de la MORTERPLAS SBS FV 2,4kg GR 2 o una lámina de aplicación a fuego, siempre que se haya previamente abierto el poro de la misma a fuego, su adhesión con el TEXADH P1 se realizará en frío. No hay una frecuencia definida de fabricación, sino un estocaje de seguridad para poder satisfacer la demanda de pedidos, y una vez alcanzado este límite de estocaje se realizan los siguientes lotes de fabricación. Este centro de producción tiene implantado un sistema de calidad según las Normas UNE-EN ISO 9001. La fábrica de Barcelona dispone de una nave de unos 9500 m² con área independiente para el laboratorio de control de calidad y un almacén de distribución de 3000 m². Tabla 7. Características del TEXADH P1 Propiedades TEXADH P1 Materia seca (%) 85-88 Viscosidad, a 20 ºC (mPa s) 4000-6000 Flash point (Copa cerrada) (ºC) 37 Horas para repintado 4-12 T Servicio (ºC) 50 – 90º C Dureza Shore A 65-70 R. la Tracción Max (MPa) 3,4 Elongación Max (%) 421 BANDA DE REFUERZO. Banda de refuerzo inferior en toda clase de encuentros con elementos verticales, realizado con lámina de betún elastómero SBS, plastificada por las dos caras, con armadura de fieltro de poliéster no tejido, de 3 kg/m2. Se realiza con la lámina MORTERPLAS SBS FP 3kg Band 33. Fondo de junta JUNTALEN. Producto para la formación de las juntas de dilatación, perfil compuesto de espuma de polietileno de celda cerrada, que se presenta en rollos y en diversos diámetros. Permite la formación de la junta y su libre movimiento a lo largo del tiempo. Perfiles de polipropileno de alta densidad, utilizados como remate de la impermeabilización y de la capa drenante en petos y paramentos verticales, para evitar el desprendimiento de la lámina del soporte e impedir que los finos penetren en la capa drenante y o protectora. 4. FABRICACIÓN 4.1 Centro de producción La fabricación de las láminas, adhesivo, imprimación se realiza en la fábrica que la sociedad Texsa S.A. tiene en Barcelona con una capacidad de producción media de 15.000 m2/día y el geotextil se fábrica CERVERA (Avda. Alta Ribagorça 8, Pol. Ind. De Cervera, 25200 CERVERA Lleida), con una capacidad de producción media de 30.000 m2/día. 4.2 Proceso de fabricación La fabricación se realiza según una Orden de Fabricación en la que se define el proceso, especificando las fases, materias primas, procedimiento, precauciones y controles. 4.2.1 Láminas bituminosas El betún asfáltico se descarga en un tanque de 200 m3 de capacidad donde se mantiene a una temperatura de 150ºC para mantenerlo en estado líquido. La siguiente fase del proceso es la mezcla de los betunes con el resto de aditivos necesarios. En estos procesos de mezcla no hay reacciones químicas, toda la mezcla de betunes es un proceso mecánico (físico). La dosificación de todos los componentes se realiza gravimétricamente con equipos calibrados. Una vez formado el mástico, mezcla anteriormente descrita, se trasvasa éste desde los mezcladores al baño de la línea de fabricación. La línea de fabricación de la lámina propiamente dicha es un proceso de fabricación continuo. Comienza desbobinando la armadura de la lámina. Esta armadura puede ser de diferentes materiales (fibra de vidrio, de poliéster, polietileno) en función de las propiedades de la lámina que se quiera fabricar. La armadura pasa por el baño que contiene el mástico y por simple adherencia sale con una cantidad de mástico que al pasar entre dos rodillos queda con el espesor necesario, según se haya regulado la distancia entre rodillos. Una vez que se tiene la lámina formada se le añade la terminación deseada para cada una de las caras (film de polietileno, pizarra, arena, no tejido) colocado por adherencia sobre el mástico todavía en caliente. A partir de este punto, se va enfriando la lámina hasta llegar a la bobinadora donde se forman rollos a la longitud deseada. 9 4.2.3 Imprimaciones (EMUFAL- I) Cada rollo se precinta mediante una codificación de colores identificativa del tipo de armadura y masa. Una vez conformado el rollo es transportado por un camino de rodillos donde se pesa en la báscula y comprueba el peso final del rollo, se etiqueta identificando la máquina en la que se ha fabricado, fecha y tipo de producto. Cuando se ha identificado correctamente el producto, continúa su transporte por el camino de rodillos hasta el paletizador, conformando el número de filas y rollos por fila deseado. Cuando se ha conformado el palet es flejado y transportado hasta la enfundadora, retractilándolo y transportado al almacén automático. Los palets se almacenan a la espera de su distribución, adecuadamente protegidos de la intemperie, en el almacén automático. 4.2.2 Geotextil (TEXXAM, ROOFTEX) Los equipos que constituyen la línea de fabricación son: Abridora, Cuartos de mezcla, Carda, Plegadora, Punzonado, Carro almacén y Bobinadora. El betún asfáltico se descarga en un tanque donde se mantiene a una temperatura de 150ºC para mantenerlo en estado líquido. Por otro lado se prepara la base emulgente, en un tanque con agitación, mezclando la sosa y la resina. Esta base, una vez preparada, se mezcla en un molino coloidal junto al betún, para obtener la emulsión base. Esta emulsión base, se utilizará para la producción de los distintos tipos de emulsión. La emulsión base se añade a un tanque con agitación, y se añaden los distintos aditivos utilizados para estabilizar la mezcla, junto con el caucho líquido, obteniéndose finalmente la emulsión deseada. La emulsión obtenida se descarga por gravedad del tanque de agitación a las latas, mediante válvulas con control de pesada. Estas latas se apilan y paletizan, y se marcan con la fecha y el numero de lote de la fabricación. 4.3 Controles La materia prima, fibra de poliéster, se introduce en la abridora desde su formato de balas compactadas, según se recibe del proveedor. Dicha fibra se abre o descompacta en la abridora, de modo que se traslada hacia los cuartos de mezclas, que cumplen una función de homogeneización de los diferentes tipos de fibra. El proceso de producción de las láminas y resto de componentes se lleva a cabo en condiciones controladas para asegurar la calidad del producto final elaborado, de acuerdo al sistema integrado de gestión de la calidad y el medio ambiente. Desde los cuartos de mezcla se conduce por transporte de aire ventilado, la fibra hasta la carda. En ese momento se produce un pesaje de forma automática, que garantiza la alimentación. Dentro de la carda se produce el alineamiento preferencial de las fibras, obteniéndose un velo de material que conforma la base del producto final. El alcance, frecuencia y registro de los controles mínimos sobre materias primas, proceso de fabricación y producto acabado, establecidos en los procedimientos internos de autocontrol, son conformes con las especificaciones indicadas en en la Norma y Guía siguientes: - Norma UNE-EN 13696 Láminas flexibles para impermeabilización. Láminas anticapilaridad bituminosas incluyendo láminas bituminosas para la estanqueidad de estructuras enterradas. Definiciones y características. - Guía de la UEAtc para la impermeabilización y protección de muros enterrados. El velo saliente de la carda, se pliega “n” veces hasta conseguir el gramaje final del producto fabricado, generando una salida de velos hacia las punzonadoras. En esta fase se produce de forma simultánea un estiramiento controlado en dirección transversal para conseguir el máximo grado de isotropía en ambas direcciones (longitudinal y transversal). En la fase final del proceso, se produce una acumulación de lámina geotextil, para poder realizar el proceso de bobinado de cada rollo, sin detener la línea. Tras el bobinado de la lámina, se realiza el embalado y etiquetado del producto. Desde este punto, el material es trasportado hasta el almacenamiento. 10 4.3.1 Láminas impermeabilizantes 4.3.2 Geotextiles 4.3.2.1 Materias primas Las materias primas son recepcionadas e identificadas mediante el nombre y un nº de lote. Se comprueba que cumplen las especificaciones técnicas (por lote) recogidas en el certificado del suministrador, y se hace un control visual de las fibras y las balas en las que vienen dichas fibras. bajas temperaturas. Se conservará, en su embalaje original hasta su utilización, en posición vertical, en el caso de TEXSELF 1.5 y TEXSELF M en horizontal, sobre un soporte plano y liso. 4.3.2.2 Proceso de fabricación Características Aspecto Frecuencia Peso Continua Continua El acopio en obra se realizará en no más de dos palés uno sobre otro en el caso de las láminas paletizadas en vertical y en zona que admita carga. 4.3.2.3 Producto acabado Características frecuencia Peso Por bobina 2 R. Tracción y Alargamiento rotura Cada 10.000 m /semanal 2 P. estático y dinámico Cada 200.000 m /semanal 5.2 Deben transportarse y almacenarse en obra dentro del embalaje original con el fin de garantizar una adecuada calidad del producto. 4.3.3 EMUFAL I 4.3.3.1 Materias primas Siempre que sea posible, se almacenará en lugares lisos, secos, limpios y libres de objetos cortantes y punzantes. Se pueden apilar unos rollos sobre otros. Se realiza un control de la penetración sobre el asfalto utilizado en la fabricación de la Emulsión base primaria, a la recepción de cada cisterna. 5.3 4.3.3.2 Proceso de fabricación Se almacenarán en un lugar seco y protegido de la lluvia, el sol, el calor y las bajas temperaturas. El producto se almacenará en posición vertical. No se pueden apilar los palés. 4.3.3.3 Producto acabado frecuencia Por lote Por lote Por dia Por semana 5.4 EMUFAL I El EMUFAL debe transportarse en sus latas originales, que deben mantenerse bien cerradas, y protegidas de la intemperie. Deben evitarse las heladas, ya que podría romperse la emulsión. 4.3.4 Control de otros componentes Si no se consume totalmente el contenido de una lata, esta deberá cerrarse correctamente para evitar evaporaciones. No se recomienda remontar más de un palé durante el almacenaje. El resto de componentes no fabricados por el beneficiario están sujetos a un criterio de calidad concertada con el proveedor o bien a un control de recepción del certificado de proveedor por cada lote, que asegura el cumplimiento de las respectivas características declaradas en el apartado 2. 5. 5.5 5.1 Láminas de impermeabilización Deben transportarse y almacenarse en un lugar seco y protegido de la lluvia, el sol, el calor y las Resto de componentes Para el resto de componentes y accesorios se seguirán las recomendaciones del beneficiario TRANSPORTE Y ALMACENAMIENTO Los constituyentes de este Sistema no son tóxicos, ni inflamable por lo que no es necesario seguir ninguna instrucción especial de seguridad en el transporte y almacenamiento del mismo. Láminas drenantes Deben transportarse y almacenarse en obra dentro del embalaje original con el fin de garantizar una adecuada calidad de los productos Durante el proceso se realiza un control de la emulsión base intermedia para verificar que el contenido en sólidos y la viscosidad son adecuados. Una vez comprobado esta base puede utilizarse para la fabricación del EMUFAL. Características Aspecto Viscosidad Contenido en solidos Densidad Geotextiles 6. PRESENTACION DEL PRODUCTO 6.1 Envasado 6.1.1 Láminas impermeabilizantes El producto se presenta en rollos de dimensiones según tipo de producto y se paletiza colocando los rollos en posición vertical u horizontal (TEXSELF 11 1.5 y TEXSELF M). Posteriormente se flejan los rollos y se les coloca un capuchón de polietileno que posteriormente se retractila. - 6.1.2 Geotextiles 7.2 Condiciones del soporte El producto se presenta en rollos de dimensiones según tipo de producto y se protegen uno a uno con un film de polietileno. Las dimensiones más frecuentes son rollos de 2,20x100 m. El soporte debe poseer las siguientes cualidades: 6.1.3 Láminas drenantes: El producto se presenta en rollos de dimensiones según tipo de producto y se paletiza colocando los rollos en posición vertical. Posteriormente se protegen con un film de polietileno. Las dimensiones más frecuentes son rollos de 1,25 x 32 m y 2 x 20 m. 6.1.4 EMUFAL I El producto se presenta en latas metálicas de 9 y 24 kg (±2%). El peso de cada envase con el producto es controlado mediante básculas calibradas. 6.2 Etiquetado El envase de los diferentes productos lleva etiquetado el nombre de la Empresa, nombre y código del producto, dimensiones, fecha de fabricación y lote. El marcado del DIT recogerá que se refiere al sistema completo y no a cada uno de los componentes por separado. 7. PUESTA EN OBRA La utilización y puesta en obra de estos sistemas deberá realizarse por empresas especializadas. Dichas empresas asegurarán que la utilización de los sistemas se efectúa en las condiciones y campos de aplicación cubiertos por el presente Documento y respetando las observaciones formuladas por la Comisión de Expertos. 7.1 Soportes admitidos Los sistemas de impermeabilización se podrán instalar sobre los siguientes soportes: Muros de gravedad, Muros flexorresistentes y Suelos, los cuales podrán estar constituidos por: Hormigón y mortero. Hormigón con áridos ligeros. Fábrica de ladrillo cerámico y bloque de hormigón. 12 Láminas asfálticas de sacrificio. Terreno compactado. Arena compactada Diseño. Debe estar dimensionado y diseñado de forma que proporcione un comportamiento adecuado en relación con las deformaciones, las vibraciones, fisuraciones o el deterioro. Para aquellos usos contemplados dentro del CTE, estos deberán ser conformes al DB SE (cimientos). Estabilidad y Resistencia. La superficie del soporte base debe ser resistente, uniforme y lisa, estar limpia y seca y carecer de cuerpos extraños. Esta exigencia debe extenderse a los paramentos, elementos pasantes o emergentes a los que se realice la conexión o remate de la impermeabilización. No debe ser aplicado sobre soportes que no estén debidamente estabilizados y puedan producir la separación o apertura de los solapes. Cuando el soporte sea de hormigón o mortero de cemento, su superficie deberá estar fraguada y seca, sin huecos ni resaltes mayores de 1 mm aproximadamente. En el caso de soportes prefabricados de hormigón, todas las juntas se deberán rellenar con mortero de baja retracción para suavizar la superficie. Limpieza y planicidad. Las superficies deberán estar exentas de agua, materiales orgánicos (musgos, plantas, raíces, etc.), aceites, etc. El soporte debe estar seco, pero pequeñas trazas o manchas de agua en la superficie no afecta a las prestaciones del producto. Además no deberán tener ningún material incompatible con los materiales bituminosos, tales como grasas, productos en base aceite (mineral o vegetal), alquitrán y ácidos fuertes. La superficie donde va a aplicarse la impermeabilización no debe presentar irregularidades ni resaltos que puedan suponer un riesgo de punzonamiento a la membrana impermeabilizante, Cuando la lámina impermeabilizante se coloque sobre el hormigón de limpieza del suelo o de la cimentación, la superficie de dicho hormigón debe allanarse. 7.3 Preparación del soporte En caso de presencia de agua en el interior de la excavación, deberá preverse un sistema de bombeo o de drenaje de agua suficientemente eficaz durante la realización de los trabajos de impermeabilización. Si la superficie presenta grandes irregularidades por debajo de la impermeabilización que pueda suponer riesgo de punzonamiento se deben reparar previamente con un mortero adecuado (con adherencia suficiente al hormigón) o con una capa de arena, que elimine las aristas. Soluciones Constructivas y resolución de puntos singulares del DB HS1 del CTE4. 7.6.1 Imprimaciones. La imprimación se aplicará con brocha, rodillo o airless sobre toda la superficie del soporte, con un rendimiento mínimo de 0,3 kg/m2 y a una temperatura de aplicación de más de +5 ºC. La imprimación debe dejarse secar entre 12-24 horas, en función de las condiciones ambientales. 7.6.2 Es necesario eliminar todas las rebabas del hormigón superiores a 5 mm (aproximadamente). En caso de extrema irregularidad del soporte, se procederá a un gunitado de la superficie y posterior planeado. En los soportes donde se encuentre el paso de tubos de plástico (pasamuros, espadines), se sellarán las cabezas mediante su correspondiente tapón y posterior retacado con un mortero de fraguado rápido con el fin de asegurar el apoyo de la lámina sobre un soporte firme y liso. Si existen vías de agua deberán taponarse con morteros de fraguado rápido. 7.4 Condiciones ambientales No deben realizarse trabajos de impermeabilización cuando las condiciones climatológicas puedan resultar perjudiciales, en particular cuando haya nieve, hielo sobre la cubierta, o cuando llueva, o cuando sople viento fuerte. Tampoco se realizarán trabajos de impermeabilización cuando la temperatura ambiente sea menor de –5 ºC y de +5ºC para la imprimación y las láminas autoadhesivas. 7.5 Manipulación del producto Se deben utilizar los medios de seguridad necesarios exigidos legalmente. En caso de utilizarse en la impermeabilización de los muros andamios o castilletes, éstos estarán homologados, contando con las correspondientes medidas de seguridad (barandillas, rodapiés, etc…). Además se deberá garantizar la estabilidad del mismo. 7.6 Geotextil Se pueden disponer en sentido longitudinal ó en el transversal del edificio. Se extiende un rollo de TEXXAM / ROOFTEX, y a continuación se extiende el segundo rollo, paralelo al anterior, dejando un solape mínimo de 20 cm, evitando la formación de pliegues. En los paramentos verticales, se fijaran en la parte superior y se dejan colgar respetando el solape de 20 cm entre piezas La elección entre los distintos geotextiles y drenajes dependerá de las características de cada obra y de sus requerimientos (ver punto 3.4). El producto más adecuado por su resistencia al punzonamiento estático y dinámico y también por su trabajabilidad es el TEXXAM. Como capa separadadora (por su espesor) se recomienda ROOFTEX. 7.6.3 Lámina drenante Los rollos se extienden con el geotextil contra el terreno en cualquier dirección en función de las características de la obra (muro, suelo, altura del muro, personal de montaje, equipos, etc.). En solera que este sometida a cargas bajas de compresión (aprox < 100k N/mm2) se extenderá la capa drenante DRENTEX IMPACT 100 o 200, con la cara de geotextil en contacto con el terreno compactado. En el resto de suelos, antes de instalar el encachado sobre el terreno compactado se colocara un fieltro geotextil con funciones de capa filtrante y anticontaminante, tipo TEXXAM 1000. Se pueden disponer en el sentido longitudinal ó en el transversal del edificio. Se extiende un rollo, y a continuación el segundo rollo, paralelo al anterior, dejando un solape mínimo de 12 cm. Forma de aplicación En la impermeabilización del muro o suelo, sea cual sea la naturaleza del soporte y de la membrana, se tendrán en cuenta, las especificaciones relativas a las Condiciones de las 4 CTE: Si se impermeabiliza exteriormente con lámina, cuando ésta sea adherida debe colocarse una capa antipunzonamiento en su cara exterior y cuando sea no adherida debe colocarse una capa antipunzonamiento en cada una de sus caras. En ambos casos, si se dispone una lámina drenante puede suprimirse la capa antipunzonamiento exterior. 13 El anclaje en la parte superior del muro, se puede realizar mediante los perfiles DRENTEX PERFIL o mediante fijaciones individuales. En el caso de muros, los solapes horizontales entre láminas deben realizarse de manera que la lámina de arriba cubra a la de abajo, para evitar la entrada tierra o escombros y se fija mecánicamente la línea de solape cada 25 cm. Los remates de las esquinas y rincones se harán doblando las láminas. Para evitar la contaminación de la capa drenante en la cabecera del muro, se realiza el remate con el DRENTEX PERFIL o en su defecto habrá que proteger el espacio drenante con el geotextil o doblando la capa drenante sobre si misma. En caso de estar bajo el nivel freático (nivel medio o alto de agua)5, para no perforar la impermeabilización, se recomienda disponer fijaciones autoadhesivas o realizar algún otro sistema que no perfore la impermeabilización (cinta autoadhesiva a dos caras, aplicando calor a la lámina plastificada y cubriéndola a continuación, etc…). Longitudinalmente el geotextil presenta un ancho de 5 cm menos para facilitar el solape de rollo con rollo. Para realizar el solape se despega el geotextil 7 cm, con lo que el rollo contiguo solapa en total 12 cm. Luego se vuelve a colocar el geotextil sobre el geotextil del rollo contiguo solapado. En el caso de los solapes transversales se recomienda 20 cm. La elección entre los distintos drenajes dependerá de las características de cada obra y de sus requerimientos, básicamente de resistencia a la compresión y su capacidad drenante (ver punto 3.3). La membrana se extenderá de manera que no se originen pliegues. En el caso de aplicación en horizontal se debe evitar los movimientos del rollo en dirección transversal a la aplicación. Los solapes, tanto longitudinales como transversales, se soldarán con soplete. Se aportará fuego a las láminas inferior y superior en la zona de solape hasta que se funda el film de polietileno de terminación. En ese momento se presiona la zona de solape para adherir las láminas. Posteriormente se procede a repasar el extremo del borde de la lámina superior. Se recomienda retranquear los solapes un mínimo de 30 cm para evitar que cuatro láminas solapen en un mismo punto, y la dimensión de los solapes transversales o longitudinales será de 8 ± 1 cm y en la terminación mineral los solapes transversales serán de 10 ± 1 cm, previamente se habrá tenido que preparar la zona de solape mineral, dejando una superficie plana y con bitumen para poder realizar correctamente el solape. En el caso de detectar alguna irregularidad en una soldadura, deberá repasarse con el mismo procedimiento antes descrito. En aquellos casos donde sea necesario cortar la lámina, este proceso se realizará mediante el uso de tijeras, o cuchilla. Cuando se use el sistema bicapa, las láminas de la capa superior se sueldan con soplete a las laminas soporte, según lo indicado, hay que dar fuego a ambas láminas hasta que se funde el film de polietileno antiadherente. Esta segunda capa de lámina se desplazará en el sentido longitudinal, la mitad del ancho de la primera capa, menos el ancho del solape. 7.6.4.2 Sistema autoadhesivo 7.6.4 Membrana de impermeabilización Una vez aplicada la imprimación o el geotextil (si fuese necesario) el primer paso es llevar a cabo el replanteo de la zona que se va a impermeabilizar. 7.6.4.1 Sistema adherido con soplete Una vez la imprimación está seca al tacto, se empieza el proceso de soldadura de las láminas impermeabilizantes. La soldadura se realiza mediante la aplicación de calor con soplete a la cara inferior de la lámina hasta que se funde el film de polietileno de terminación, a continuación se presiona la zona adhiriéndose la lámina al soporte. 5 Presencia media o alta de agua según el apartado 2.1.1 Grado de impermeabilidad del DB HS1 del CTE. 14 La colocación, preparación y disposición de las láminas se llevará a cabo como se indicó en el punto anterior, pero la unión al soporte y entre sí es autoadhesiva. Las láminas autoadhesivas una vez presentadas se extrae el film siliconado de la cara inferior, con anterioridad se realizaran los refuerzos de los puntos singulares, y se extiende adhiriéndose al soporte, para evitar burbujas de aire y arrugas, se presiona la lámina del centro hacia el exterior. Los solapes, tanto longitudinales como transversales, se ejecutan por autoadhesión y posterior presión sobre ellos. La dimensión de todos los solapes será como mínimo de 8 ± 1 cm. 7.6.4.3 Sistema no adherido Previamente a la colocación de las láminas se debe disponer de un geotextil como capa antipunzonante TEXXAM 700. Si el soporte presenta una gran rugosidad se recomienda el uso del ROOFTEX 500 o TEXXAM 3000. La colocación, preparación y disposición de las láminas impermeabilizantes se llevará a cabo como se indicó en el punto 7.6.4.1, pero estas láminas no se adhieren al soporte en ningún punto, en caso que se precise para la ejecución de ciertas soluciones (se deberá consultar con el peticionario). En el caso de impermeabilizaciones bicapa, posteriormente se colocan las láminas de la segunda capa según se ha descrito en el punto 7.6.4.1. membrana y evitar al máximo la introducción de áridos o lechada en el interior del solape del geotextil. El relleno se aplicará en tongadas de aproximadamente 30 cm, compactadas hasta un 85% del Próctor modificado (UNE 103501:1994) como mínimo y en función del uso (según proyecto). El relleno u hormigonado debe llevarse a cabo lo antes posible una vez colocada la lámina 7.7 Impermeabilización de Muros, Losa de cimentación, Soleras 7.7.1 Muros La impermeabilización de muros se podrá hacer con sistema autoadhesivo o soldado con soplete, y el sistema podrá ser monocapa o bicapa, recomendándose el monocapa. En los paramentos verticales, la membrana es alineada verticalmente y anclada en cabecera. 7.6.5 Colocación de la protección En general, la puesta en obra de la protección de la impermeabilización se llevará a cabo lo antes posible, a fin de evitar posibles punzonamientos en la membrana impermeabilizante. El material se acopiará de tal forma que no se punzone la impermeabilización, utilizando las protecciones adecuadas. Además, este acopio se realizará en zonas que permitan su carga. Durante la colocación de la protección pesada se tendrá especial cuidado de no trabajar y/o transitar por encima de la impermeabilización, para evitar posibles daños mecánicos en la membrana impermeabilizante. En caso contrario se deberán disponer protecciones adecuadas (capas de mortero, láminas geotextiles antipunzonantes, etc…). o utilizar la MORTERPLAS PARKING, lámina que lleva incorporada un geotextil en su cara superior, lámina que admite trabajos no agresivos encima de ella. Cuando se desee que la membrana quede adherida a la capa de protección o a la estructura se utilizará la MORTERPLAS PARKING, sobre la cual se extenderá el hormigón de la capa de protección o el hormigón estructural. En el caso que no se desee la adhesión del hormigón a la capa impermeabilizante, este se extenderá sobre un geotextil de separación y protección. El hormigón deberá colocarse sobre la capa protectora siguiendo la dirección de las superposiciones de los solapes longitudinales del geotextil o de la membrana de impermeabilización, para evitar la formación de pliegues en la Los solapes horizontales entre láminas deben realizarse de manera que la lámina de arriba cubra a la de abajo. Es muy importante para asegurar la estanqueidad del sistema que los solapes estén bien realizados. Las láminas se disponen según se ha descrito en los puntos 7.6.4.1 y 7.6.4.2 Como elemento de refuerzo se podrá utilizar una tira suplementaria de TEXSELF 1,5 /TEXSELF M /MORTERPLAS SBS FP 3kg / MORTERPLAS FP 3kg o MORTERPLAS SBS FV 2,4kg GR 2,de una anchura mínima de 30 cm colocada en el encuentro de ambas láminas. También se podría aplicar el mástico TEXADH P1 previa a la aplicación de la lámina (cuando se quiera asegurar mejor la adherencia al soporte). Conforme al CTE, las membranas de impermeabilización (tabla 1) satisface la condición I1 para la impermeabilización de muros. Posteriormente se dispone la lámina drenante según se describe en el punto 7.6.3. El geotextil se dispone siempre contra el terreno. La lámina drenante. Conforme al DB HS1 del CTE, este drenaje satisface la condición D1 para el drenaje de muros6. La lámina drenante, en la parte superior del muro, y para impedir su obturación por los finos del terreno se deberá doblar en un ancho de aproximadamente 20 cm o anclar con el DRENTEX PERFIL. 6 Apartado 2.1.2 Condiciones de las soluciones constructivas del DB HS1 del CTE. 15 7.7.2 Losas de cimentación (Placa) La impermeabilización de placas se podrá hacer con sistema adherido con soplete o no adherida, y el sistema sólo podrá ser bicapa. Sobre el terreno compactado o sobre el drenaje7 se dispone una capa de regularización de mortero, hormigón o arena compactada, la cual será el soporte de la impermeabilización. En el caso de ser el soporte una capa de arena compactada, la impermeabilización sólo se podrá instalar no adherida. Sobre esta capa de regularización se realiza la impermeabilización. Las láminas se colocan según el punto 7.6.4.1 en el caso de sistema adherido con soplete y según el punto 7.6.4.3 en el caso de sistema no adherido. Como capa de separación y protección de la impermeabilización se dispone una capa separadora y antipunzonante geotextil TEXXAM 1000 o ROOFTEX 300 o superior en función de la rugosidad del soporte. Si se quiere que la membrana quede adherida a la losa, no se colocará sin este último geotextil de forma que la cara superior (poliéster o mineral) quede siempre en contacto con el hormigón de la losa. Con el fin de facilitar la puesta en obra de la ferralla y el vertido y vibrado del hormigón, se recomienda disponer sobre la impermeabilización una capa de hormigón. Conforme al DB HS1 del CTE, las membranas de la tabla 1 satisfacen las condiciones I1 para la impermeabilización de suelos8. 7.7.3 Soleras En primer lugar se coloca el drenaje, el cual es conforme al DB HS1 del CTE. Este drenaje9 satisface las condiciones D1 para el drenaje de suelos. NOTA: Una alternativa a este drenaje sería el establecido por el DB HS1 del CTE consistente en colocar encima del terreno compactado una capa filtrante TEXXAM 700, un encachado de grava y una lámina de polietileno. 7 En aquellos casos en que sea necesario disponer la solución de drenaje D1 del apartado 2.2.2 Condiciones de las soluciones constructivas del DB HS1 del CTE. 8 Apartado 2.2.2 Condiciones de las soluciones constructivas del DB HS1 del CTE. 9 En aquellos casos en que sea necesario disponer la solución de drenaje D1 del apartado 2.2.2 Condiciones de las soluciones constructivas del DB HS1 del CTE. 16 Sobre el drenaje existente se dispone una capa de regularización de mortero, hormigón o arena compactada. Esta capa de regularización va a ser el soporte de la impermeabilización. En el caso de ser el soporte una capa de arena compactada, la impermeabilización sólo se deberá instalar no adherida. La impermeabilización de solera se podrá hacer con sistema adherido con soplete o no adherida respecto al soporte, y el sistema podrá ser monocapa o bicapa Las láminas se colocan según el punto 7.6.4.1 en el caso de sistema adherido con soplete y según el punto 7.6.4.3 en el caso de sistema no adherido. Como capa de separación y protección de la impermeabilización se dispone una capa separadora y antipunzonante geotextil TEXXAM 1000. Conforme al DB HS1 del CTE, las membranas de la tabla 1 satisfacen las condiciones I1 para la impermeabilización de suelos. En el caso que se desee la adhesión de la impermeabilización a la solera. La lámina superior se colocará de forma que la cara superior (poliéster o mineral) quede siempre en contacto con el hormigón de la solera o de la capa de hormigón de protección para la ejecución de los trabajos de ferralla. En la entrega de la impermeabilización de la solera con la cimentación y en el caso de que la impermeabilización no envuelva a esta, se utilizará el mástico TEXADH P1 como capa adherente, sobre la cual se aplicará en frío una banda de la lámina terminación arena tipo MORTERPLAS FV 2,4 GR2 o en su defecto se aplicará la lámina base, previo calentamiento y eliminación del film de polietileno de terminación de la superficie de contacto de la lámina. 7.8 7.8.1 Puntos singulares Muros Se resuelven según aparece descrito en el apartado 2.1.3 Condiciones de los puntos singulares del DB HS1. Encuentros del muro con la cimentación. Cuando el suelo y el muro se hormigonen in situ pero por separado, debe sellarse la junta entre ambos con una banda elástica (JUNTAGUM) embebida en la masa del hormigón a ambos lados de la junta o instalar un perfil hidroexpansivo (EXPANJOINT) en el centro (Fig.1). La impermeabilización del muro debe prolongarse sobre la unión con la cimentación. En caso de que el muro disponga de talón, la impermeabilización se prolongará en horizontal hasta el canto de la cimentación. En caso de no disponer el muro de talón, se prolongará la impermeabilización del muro por el canto de la cimentación hasta unos 40 cm como mínimo. En este caso, la junta estructural murocimentación se recomienda reforzarla con las láminas: MORTERPLAS FP 3kg, MORTERPLAS SBS FP 3kg, MORTERPLAS SBS FV 2,4kg GR2 o TEXSELF 1,5. Se aplica una banda de unos 30 cm de ancho de las láminas antes referidas centrada en la junta. Sobre esta banda de refuerzo se aplica posteriormente nuestro sistema de impermeabilización. En caso de que sea necesario impermeabilizar la base de la cimentación, la impermeabilización del muro se prolongará hasta conectar con la impermeabilización de la cimentación (si la tuviese). Encuentros de muro con las cubiertas enterradas. La impermeabilización del muro debe quedar solapada por la impermeabilización de la cubierta, la cual debe sobrepasar la unión entre el muro y la cubierta al menos en 10 cm, el cambio de plano se deberá reforzar con una banda MORTERPLAS FP 3kg / MORTERPLAS SBS FP 3kg (Fig 2). Esquinas y rincones. En los encuentros entre dos planos impermeabilizados se colocará una banda de refuerzo MORTERPLAS FP 3 kg, MORTERPLAS SBS FP 3kg MORTERPLAS SBS FV 2,4kg GR2 o TEXSELF 1,5, de una anchura mínima de 15 cm en los encuentros de losa-muro. Paso de instalaciones. El sellado alrededor de los diferentes elementos que pudieran atravesar la membrana, se llevará a cabo mediante (Fig. 3): - Previamente a la resolución de la impermeabilización, se aplicará una junta hidroexpansiva (EXPANJOINT) en el centro de la conducción. - Se realizará un collarín de refuerzo con la lámina impermeabilizante, las dimensiones mínimas de este refuerzo serán de 25 cm sobre el muro y a cada lado del elemento pasante. - Se coloca la membrana principal y se recorta un agujero en la membrana, de manera que se ajuste lo máximo al conducto pasante - Sobre la lámina principal de impermeabilización se coloca otra capa de refuerzo de terminación. La cual debe quedar - correctamente solapada a la membrana de la impermeabilización general del muro unos 10 cm y cubrir el elemento pasante en unos 30 cm (como mínimo). Por último, se colocará sobre esta lámina de refuerzo un fleje de presión de acero inoxidable debidamente sellado con una masilla de poliuretano (como la TEXSAFLEX P). También puede utilizarse en impermeabilización de aplicación a fuego, una pieza prefabricada de EPDM especial para el paso de instalaciones (manguito flexible) y ajustable al diámetro de la instalación. En este caso es preciso colocar previamente una pieza de refuerzo como base de adherencia de manera que sobrepase al menos 10 cm el contorno de la pieza de EPDM. A continuación se coloca la pieza de EPDM y se coloca la membrana principal y la de terminación como se indico anteriormente en los puntos 3 y 4. Para reforzar la unión con el pasatubos flexible se dispondrá una brida de sujeción debidamente sellada como se indica en el punto 5. El paso de las conducciones de instalaciones enterradas a través de los muros se realizará una vez se haya dejado un hueco y de la forma de la conducción, el cual tendrá una holgura suficiente para que se puedan absorber los posibles movimientos entre la estructura y la instalación. En caso de estructura bajo el nivel freático (nivel medio o alto de agua)10, a fin de garantizar la estanquidad del sistema, se recomienda no disponer pasos de conductos. En caso de ser necesario, se dispondrán por encima del nivel freático y lo más próximo a la cota del terreno. Si el espesor del muro lo permite, se recomienda colocar una doble junta de perfil hidroexpansivo EXPANJOINT alrededor del tubo. Los dos perfiles hidroexpansivos deberán estar separados entre sí, a una distancia superior a 20 cm. Juntas. Se resuelven según aparece descrito en el apartado 2.1.3.6 Juntas del DB HS1. Las juntas verticales de los muros de hormigón prefabricado o de fábrica se resuelven disponiendo los siguientes elementos (Fig. 4): - Colocación de cordón de relleno compresible. Deberá ser compatible químicamente con la impermeabilización. - Sellado de la junta con una masilla elástica. - Colocación de una banda de refuerzo de MORTERPLAS FV 3kg/ MORTERPLAS SBS FV 3kg/MORTERPLAS FP 3 kg/MORERPLAS SBS FP 3kg o TEXSELF 1,5 /TEXSELF M de 10 Presencia media o alta de agua según el apartado 2.1.1 Grado de impermeabilidad del DB HS1 del CTE. 17 - una anchura de 30 cm como mínimo centrada en la junta (sólo para juntas estructurales) Impermeabilización del muro cortada en el borde de la junta. Colocación de una banda de terminación de 45 cm de anchura como mínimo centrada en la junta, de TEXSAJOINT/ MORTEPLAS FP 3kg y adherida a la lámina. La junta de hormigonado del soporte se resuelve mediante la colocación de una junta hidroexpansiva EXPANJOINT. A continuación se coloca una banda de refuerzo de 30cm de anchura (como mínimo) que se adhieren al soporte con soplete y por presión si es autoadhesiva y se finaliza con la colocación de la lámina de impermeabilización (Fig. 5). Remates con muros verticales vistos. Se coloca un perfil prefabricado de acero (como el DRENTEX PERFIL) fijado mecánicamente, a fin de ejercer presión permanente y dejar una terminación sellada (Fig. 6). 7.8.2 Suelos Los puntos singulares se resuelven según aparece descrito en el apartado 2.2.3 Condiciones de los puntos singulares del DB HS1. Además se tendrá en cuenta los aspectos que aparecen en el apartado 2.2.2 Condiciones de las soluciones constructivas. Especialmente se tendrán en cuenta las consideraciones relativas al tratamiento perimétrico11 (P1 y P2) y al sellado de juntas12 (S1, S2 y S3). Impermeabilización del canto de la cimentación. La lámina deberá fijarse al encofrado mediante grapas, puntas, pero de forma que permita desencofrarse sin llevarse la lamina. No obstante, previamente a la colocación de la lámina, se deberá realizar una media caña o cartabón de minimo 4x4 cm. De esta manera se minimiza el riesgo de que se den dobleces en los solapes en 11 P) Tratamiento perimétrico: P1: La superficie del terreno en el perímetro del muro debe tratarse para limitar el aporte de agua superficial al terreno mediante la disposición de una acera, una zanja drenante o cualquier otro elemento que produzca un efecto análogo. P2: Debe encastrarse el borde de la placa o de la solera en el muro. 12 S) Sellado de juntas: S1 Deben sellarse los encuentros de las láminas de impermeabilización del muro con las del suelo y con las dispuestas en la base inferior de las cimentaciones que estén en contacto con el muro. S2 Deben sellarse todas las juntas del suelo con banda de PVC o con perfiles de caucho expansivo o de bentonita de sodio. S3 Deben sellarse los encuentros entre el suelo y el muro con banda de PVC o con perfiles de caucho expansivo o de bentonita de sodio, según lo establecido en el apartado 2.2.3.1. 18 este punto y que representen un punto de filtración de agua (Fig. 7). Para la realización de esta media caña se recomienda el empleo de mortero de fraguado rápido o usar una pieza prefabricada. Antes de la colocación de la lámina del muro, en el caso de láminas autoadhesivas, se deberá abrir el poro de la membrana de la losa o solera habiéndose previamente recortado los clavos de sujeción de la primera lámina. Paso de instalaciones Se actuará igual que en los muros, pero no pudiéndose aplicar la solución alternativa del conducto prefabricado de EPDM Se tomarán las mismas consideraciones que en el caso de muros. Entrega de solera con la cimentación del muro. Las entregas de la impermeabilización con la estructura (cimentación corrida, encepados, zapatas, etc.) se realizaran de la siguiente manera (Fig. 8) - Primera capa de refuerzo realizada mediante MORTERPLAS FP 3kg/MORTERPLAS SBS FP 3kg. Se aplica una banda de unos 30 cm de ancho de las láminas antes referidas centrada en la esquina. - Se aplica la impermeabilización general hasta llegar a la esquina. - Capa de terminación MORTERPLAS FP 3kg/MORTERPLAS SBS FP 3kg. Esta lámina sube al menos 15cm por encima del futuro pavimento y se remata superiormente con un perfil metálico y en horizontal tendrá una longitud de al menos 30 cm. O mediante la utilización del mástico TEXADH P1, para ello se aplicará el mástico TEXADH P1con una dotación suficiente para que quede embebida la MORTERPLAS SBS FV 2,4kg GR2, para luego recibir la membrana de la parte general a fuego. En el caso de entrega con muro pantalla hay que adecuar la superficie de adherencia de la impermeabilización con un mortero polimérico y posteriormente se aplicará el mástico TEXADH P1 para así adherir en frío la lámina de refuerzo MORTERPLAS SBS FV 2,4kg GR2. Encuentro de la Losa de cimentación con el muro. La impermeabilización de la placa y los muros debe tener continuidad. En el caso de placa de cimentación (losa), el encuentro se realizará de la siguiente manera (Fig.7): - Primera capa de adherencia realizada mediante MORTERPLAS FP 3kg/MORTERPLAS SBS FP 3kg. Se aplica una banda en todo el canto de la placa y se prolonga 10cm en la parte horizontal superior de la placa. - La impermeabilización del suelo quedará protegida durante la ejecución del muro y la placa. Una vez finalizado y curado el muro o placa se dobla la lámina y se adhiere al canto de la placa, en una altura mínima de 30 cm. - Finalmente se remata con la impermeabilización del muro, la cual llega hasta la base de la losa. Juntas. Las juntas de hormigonado se llevarán a cabo como se indicó en el apartado de muros. Encuentro de solera con zapata, viga riostra o pilares. En la zona de al menos 20 cm alrededor de las armaduras del pilar se aplicará el mástico TEXADH P1con una dotación suficiente para que quede embebida la MORTERPLAS SBSB FV 2,4 GR2, para luego recibir la membrana de la parte general a fuego (Fig. 9-10). 7.9 Reparaciones En aquellas zonas en donde haya habido un desgarro o un punzonamiento, se soldará una pieza de la misma lámina cubriendo toda la zona afectada. Se deberá reparar siguiendo las mismas indicaciones descritas en la puesta en obra de la membrana impermeabilizante. En el caso de detectar alguna irregularidad en una soldadura, deberá repasarse con el mismo procedimiento de soldadura antes descrito. En caso de no poderse realizar correctamente, deberá soldarse encima un parche de lámina que cubra de forma holgada la zona a intervenir. En el caso que no se pueda actuar por el trados de la estructura o en el caso de la rehabilitación,se expone el sistema MORTERPLAS EVACUACIÓN. Sistema de evacuación de aguas de filtración de los muros existentes o de losas según exigencias del CTE DB HS soluciones de muros (D4) o soluciones de suelos (D3), las capas que componen el sistema a instalar por encima de la losa (placa) o solera, serán las siguientes (Fig. 11): - capa drenante DRENTEX PROTECT 500, que puede sellarse con bandas autoadhesivas TEXSELF 1,5 BANDA 30 - capa de hormigón armado. 8. REFERENCIAS DE UTILIZACIÓN Hasta la fecha de solicitud del Documento de Idoneidad Técnica, según la referencia del fabricante, la superficie realizada ha sido de aproximadamente 1,2 millones de m2, siendo las obras facilitadas como referencia las siguientes: - METRO CAMPAMENTO - Avenida del Padre Piquer. 28024 Madrid. 12.500 m2. 2009. - CENTRO CULTURAL NIEMEYER - Calle Armando Palacio Valdés, 3. 33416 Corvera de Asturias, Avilés (Asturias). 10.000 m2. 2010. - CENTRO COMERCIAL MARINEDA CITY Carretera de Baños de Arteixo, nº 43. 15008 - A Coruña. 10.000 m2. 2010-2011. - Ampliación Aeropuerto de Barcelona. El Prat de Llobregat, Barcelona. 5.000 m2. 2005. - Soterramiento vías del tren - Paseo Echegaray y Caballero. Zaragoza. 5.000 m2. 2008. - CENTRO COMERCIAL PLAZA IMPERIAL Avda. Diagonal, Nº8 50197 Zaragoza. 4.000 m2. 2007. - CENTRO DE INTERPRETACIÓN DEL VINO C/ Bretón de los Herreros, 4. 26200 Haro, La Rioja. 4.000 m2. 2011. - HOTEL HIBERUS - Paseo de los Puentes, 2 50018 Zaragoza. 2.500 m2. 2007. - CENTRO DE INVESTIGACIONES CIENTIFICAS AVANZADAS - c/ maestranza, s/n 15001 La Coruña. 2.000 m2. 2009. - Central Térmica-Aeropuerto Santiago. Santiago de Compostela. 2.000 m2. 2010. Algunas de estas obras han sido visitadas por técnicos del IETcc, y además se ha realizado una encuesta a usuarios del Sistema sobre el comportamiento del mismo, todo ello con resultado satisfactorio. 9. ENSAYOS Los ensayos que figuran a continuación se han realizado en el Instituto de Ciencias de la Construcción Eduardo Torroja, o en otros laboratorios, bajo su supervisión. 9.1 Lámina asfáltica 9.1.1 Ensayos de identificación de la lámina Los resultados de los ensayos de identificación obtenidos están dentro de las tolerancias dadas por el fabricante y recogidos en el punto 2. 9.1.2 Ensayos de aptitud de empleo y durabilidad de la lámina Comportamiento a fuego exterior. Clasificación: Broof(t1) de acuerdo a la UNE-EN 13501-5. Reacción al fuego. Clasificación E, conforme a la norma UNE-EN 13501. Emisión de sustancias peligrosas De acuerdo con la declaración del fabricante el producto no contiene sustancias peligrosas según la base actual de datos de la EU. 19 Resistencia a la Cizalla del solape (UNE-EN 12317-1). Los ensayos se realizaron sobre las láminas con mayor resistencia a tracción y con los dos tipos de solapes. Cizalla Inicial E. calor E. agua Autoadhesiva (MPa) (L/T) 125 / 140 140 / 152 133 / 133 Solape (SBS) 944 / 714 1033 / 775 915 / 660 Solape (APP) 833 / 825 815 / 799 825 / 752 Adherencia al soporte (UNE-EN 13596). Se ensayaron con la imprimación dada por el fabricantes junto con los dos tipos de unión (adhesiva y por soplete) antes y después de envejecerse. Unión Producto Inicial MP. SBS FV 2.4 Soplete (SBS) Soplete (APP) Autoadhesiva TESHADH P1 EMUFAL I EMUFAL I EMUFAL I 0,7 0,5 0,7 0,5 Envejecid agua 0,5 0,5 0,7 0,5 Flexibilidad bajas temperaturas (UNE-EN 1109) Se llevaron a cabo los ensayos sobre las láminas de mayor-menor masa, con los distintos tipos de malla y mástico, antes y después de envejecerse a calor. Muestra Inicial E. calor MP PARKING -20ºC -20ºC MP SBS FP-T 6kg MIN -20ºC -20ºC MP FP-T 6kg MIN -20ºC -20ºC TEXSELF 1,5 -20ºC -20ºC MP. FP 3kg -20ºC -20ºC MP. SBS. FP 3kg -20ºC -15ºC MP. GARDEN -15ºC -15ºC MPRTERPLAS 4,8 kg -20ºC -20ºC MP. SBS FV 2,4 kg GR2 -20ºC -15ºC Fluencia (UNE-EN 1110). La fluencia se determinó sobre las membranas con las distintas mallas de refuerzo y másticos, antes y después de envejecerse a calor. La fluencia es inferior a 2mm, en las siguientes temperaturas. Muestra Inicial E. calor 120º MP PARKING 120º MP FP GARDEN 120º 120º MPRTERPLAS 4 kg 120º 120º MP. SBS FV 2,4 kg GR2 110º 110º 110º MP FV 3kg 110º MP SBS FP-T 6kg MIN 120º 115º MP FP-T 6kg MIN 120º 120º Puenteo de fisuras (UNE-EN 14224). El ensayo se realizó a una temperatura de -10ºC. Muestra 20 Apto / No apto TEXSELF 1,5 Apto MP PARKING Apto MP GARDEN Apto En estos ensayos se empleo la imprimación “EMUFAL I”. Los resultados muestran un buen comportamiento de las membranas al puenteo de fisuras. Estanqueidad (UNE-EN 1928). El ensayo se llevo a cabo sobre la membrana y sobre los dos tipos de solapes (adhesivo y por soplete) con una presión de agua de 60 kPa. Los resultados antes y después de envejecerse a calor muestran que la membrana y el solape son estancos. Resistencia a los microorganismos. El ensayo se llevó de acuerdo a la norma UNE-EN 12225 durante 30 semanas, sobre TEXSELF Y MORTERPLAS FP-T 6kg MIN. No se observaron cambios significativos en la perdida de peso ni en las resistencias a tracción y alargamiento. Resistencia química. La compatibilidad de las membranas bituminosas se recoge en la norma UNE-EN 13969. Resistencia al agua (Guía UEAtc: Impermeabilización y protección de estructuras enterradas). Se llevará a cabo el ensayo sobre la lámina se deja 21 días a TºC 22ºC en agua y se realiza el ensayo de cizalla de la junta y la de adherencia al soporte inmediatamente después de retirar las maquetas del agua. Envejecimiento térmico (UNE-EN 1296). Las láminas se envejecen 90 días a 70ºC. A continuación se determinó la estanqueidad de la junta, la plegabilidad a bajas TºC, fluencia y cizalla de la junta. 9.3 Geotextil Los ensayos necesarios para la evaluación de este geotextil fueron los realizados para la obtención del marcado CE conforme al anejo ZA de las normas UNE-EN 13251, 13252, como geotextil de protección. 9.4 Lámina drenante13 PROPIEDADES FÍSICAS D. IMPACT100 D. IMPACT 200 (L/T) D. IMPACT Parking D. IMPACT GARDEN D. PROTEC PLUS 13 Desgarro al clavo (N) (L/T) 177 144 / 66 380 224 237 Los ensayos de Capacidad de flujo en el plano (UNE-EN 12958) para los drenajes DRENTEX PROTECT se realizaron en el laboratorio del propio fabricante bajo la supervisión del organismo notificado SKZ –TeConA GmbH para el marcado CE y para los drenajes DRENTEX IMPACT los ensayos de capacidad drenante de acuerdo con la DIN 9045 se realizaron en el CENTRO DE INVESTIGACIÓN PARA CONSTRUCCIONES HIDRÁULICAS ESCUELA SUPERIOR TÉCNICA DE KARLSRUHE, obteniéndose los valores indicados en el punto 3.3 Resistencia a los microorganismos. El ensayo se llevó de acuerdo a la norma UNE-EN 12.225 durante 30 semanas, sobre DRENTEX IMPACT y PROTECT. Las láminas no presentan una perdida de peso, ni de propiedades de tracciónalargamiento significativas. 10. EVALUACIÓN DE LA APTITUD DE EMPLEO Y DURABILIDAD 10.1 Cumplimiento nacional de la reglamentación Seguridad en caso de incendio. No existe requerimiento alguno para este tipo de productos en el CTE. La clasificación de reacción al fuego de este producto es E. Higiene, salud y medio ambiente. El fabricante TEXSA declara que el sistema no contiene, ni libera sustancias peligrosas según la base de datos de la UE. La permeabilidad al vapor que posee el sistema es muy baja y debe considerarse como barrera de vapor. puntos singulares mediante accesorios oportunos. los elementos Del conjunto de ensayos, visitas a obras y a fábrica, así como de las comprobaciones realizadas, no se ha apreciado incompatibilidad entre los componentes de los sistemas evaluados y las prestaciones del producto se mantienen durante su vida útil. Por todo ello, considerando además que existe un seguimiento continuo de la fabricación, realizado por el IETcc y una supervisión o asistencia técnica permanente por el fabricante de la puesta en obra, se estima suficiente y se valora favorablemente en este DIT la idoneidad del sistema propuesto por el fabricante. 10.2 Limitaciones de uso La membrana no puede permanecer expuesta a la intemperie. Quedan excluidos de cubiertas14 y túneles15. El CTE exige una serie de condiciones específicas de las posibles soluciones del muro y el suelo (DB HS Salubridad, Sección HS Protección contra la humedad, punto 2 diseño: 2.1 Muros y 2.2 Suelos) donde intervienen: la constitución del muro, la impermeabilización, el drenaje y ventilación de la cámara, que se deben de tener en cuenta. esta evaluación las PONENTE: El sistema se considera, que cumple con las exigencias del CTE, como la lámina impermeabilizante denominada I1 en muros y I1 para suelos. J. Rivera Lozano Dr. Ciencias Químicas El drenaje del sistema cumple con las exigencias del CTE y lo denomina D1. La resistencia química de la impermeabilización bituminosa se recoge en el anejo A de la norma UNE-EN 13969. En aquellos casos que el sistema entre en contacto con otro tipo o concentración de sustancias se deberá consultar al fabricante. 10.2 Conclusiones El conocimiento del sistema a través de los ensayos realizados, así como las inspecciones a fábrica y obras, permiten concluir que: Las configuraciones de los sistemas para muros y suelos evaluados siempre que hayan sido convenientemente ejecutadas en obra, impiden el paso del agua líquida, evitando así la presencia de humedades en el interior de la obra una vez terminadas, gracias tanto a la composición de los propios sistemas, como a la naturaleza de sus componentes principales y a la resolución de los 14 La evaluación de sistemas de impermeabilización de cubiertas queda cubierto por el: DIT nº 550/10 “ESTERDAN pendiente CERO”. 15 Queda cubierta por la norma UNE-EN 13491:2005/A1:2007 Barreras geosintéticas. Requisitos para su utilización como membranas de impermeabilización frente a fluidos en la construcción de túneles y obras subterráneas 21 11. OBSERVACIONES DE LA COMISIÓN DE EXPERTOS Las principales observaciones formuladas por la Comisión de Expertos(16), en sesión celebrada en el Instituto de Ciencias de la Construcción Eduardo Torroja, el día 1 de diciembre de 2011, fueron las siguientes: - Se deberá prestar especial atención sobre todos aquellos productos complementarios a la lámina, necesarios en la solución de los distintos puntos singulares. - Es necesario proteger la membrana de impermeabilización durante su ejecución para evitar su deterioro o punzonamiento. (16) La Comisión de Expertos estuvo formada por representantes de los Organismos y Entidades siguientes: - Asociación Nacional de la Impermeabilización (ANI). - Asociación de empresas de control de calidad y control técnico independientes (aeccti). - ACCIONA INFRAESTRUCTURAS S.A.. DIR. INGENIERIA. - QUALIBÉRICA S.L.. - Escuela Universitaria de la Arquitectura Técnica de Madrid (EUATM). - Universidad Politécnica de Madrid (UPM). - ANFI. - FCC Construcción, S.A. - FERROVIAL-AGROMÁN, S.A. - ANDIMAT. - Ministerio de Fomento. - Instituto de Ciencias de la Construcción Eduardo Torroja (IETcc). 22 Anejo 1: Figuras Fig 1. Remate inferior con tubo de drenaje c Muro d Imprimación EMUFAL I e Membrana Impermeabilizante f Capa drenante, DRENTEX PROTECT /IMPACT g Tubo de drenaje h Grava i Geotextil TEXXAM 1000. j Adhesivo TEXADH P-1 k Junta hidroexpansiva EXPANDJOINT Fig 2. Encuentro de muro con cubierta enterrada c Muro d Forjado e Imprimación EMUFAL I f Membrana impermeabilizante g Refuerzo h DRENTEX PROTECT /IMPACT i Geotextil TEXXAM 1000 j Junta hidroexpansiva EXPANDJOINT Fig. 3. Paso de instalaciones c Muro d Imprimación EMUFAL I e Membrana Impermeabilizante f Geotextil TEXXAM 1000 g Junta hidroexpansiva EXPANDJOINT h fleje de presión y sellado con masilla de poliuretano TEXSAFLEX 23 Fig.4. Solución junta de dilatación c Muro d Imprimación EMUFAL I e Junta de hormigonado JUNTA GUM f Membrana Impermeabilizante g Capa drenante DRENTEX PROTECT /IMPACT h MORTERPLAS JOINT i Terreno Fig. 5. Solución junta de hormigonado c Muro d Imprimación EMUFAL I e Refuerzo de la impermeabilización f Membrana Impermeabilizante g Capa drenante DRENTEX PROTECT /IMPACT h Terreno i Junta hidroexpansiva EXPANDJOINT Fig 6. Remate superior c Muro d Imprimación EMUFAL I e Membrana Impermeabilizante f Capa drenante DRENTEX PROTECT /IMPACT g Perfil 24 Fig. 7. Impermeabilización de losa con encofrado, fases de ejecución c Terreno d Encachado más film de polietileno e Hormigón pobre f Membrana impermeabilizante losa g Capa de protección (alternativa) h Losa de cimentación i Encofrado j Imprimación EMUFAL I k Refuerzo l TEXSELF 1,5 11 Junta expansiva EXPANDJOINT 12 Muro Fig 8, Encuentro de solera con cimentación c Soporte resistente d Imprimación TEXADH P-1 e MORTERPLAS SBS FV 2,4 kg GR2 f TEXXAM 1000 g Mortero de regularización Solera h Grava i Solera 25 Fig. 9. Encuentro con zapata o viga riostra c Cimentación d Imprimación TEXADH P-1 e Membrana Impermeabilizante f Junta hidroexpansiva EXPANDJOINT Fig. 10. Impermeabilización de zapatas / cimientos c Losa d Muro e Membrana Impermeabilizante f Imprimación EMUFAL I g Membrana autoadhesiva TEXSELF 1,5 h Geotextil TEXXAM 1000 i Junta hidroexpansiva EXPANDJOINT Fig. 11. Sistema de reparación MORTERPLAS EVACUACIÓN c Soporte Resistente y pendientes d DRENTEX PROTECT 500 e Hormigón armado f DRENTEX g Cerramiento 26