Descargar documento

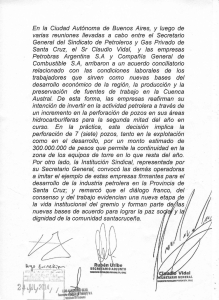

Anuncio