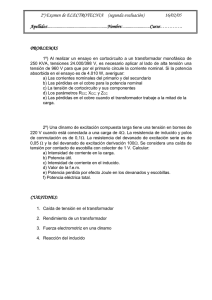

m.- e6 “mantenimiento y operación de máquinas y equipos eléctricos”

Anuncio