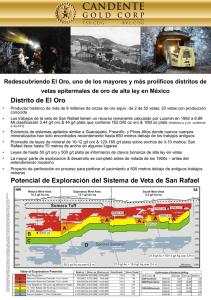

Mineralización y explotación minera artesanal en la

Anuncio