Sistemas de manufactura

Anuncio

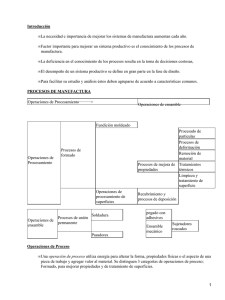

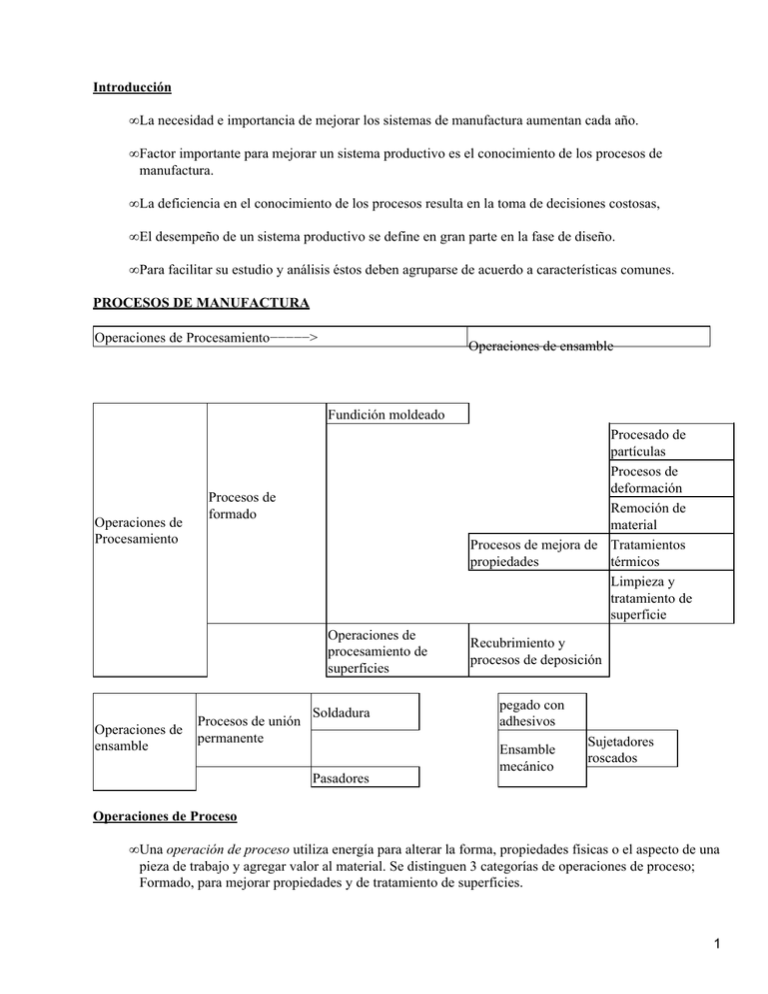

Introducción • La necesidad e importancia de mejorar los sistemas de manufactura aumentan cada año. • Factor importante para mejorar un sistema productivo es el conocimiento de los procesos de manufactura. • La deficiencia en el conocimiento de los procesos resulta en la toma de decisiones costosas, • El desempeño de un sistema productivo se define en gran parte en la fase de diseño. • Para facilitar su estudio y análisis éstos deben agruparse de acuerdo a características comunes. PROCESOS DE MANUFACTURA Operaciones de Procesamiento−−−−−> Operaciones de ensamble Fundición moldeado Operaciones de Procesamiento Procesado de partículas Procesos de deformación Remoción de material Procesos de mejora de Tratamientos propiedades térmicos Limpieza y tratamiento de superficie Procesos de formado Operaciones de procesamiento de superficies Operaciones de ensamble Procesos de unión permanente Soldadura Pasadores Recubrimiento y procesos de deposición pegado con adhesivos Ensamble mecánico Sujetadores roscados Operaciones de Proceso • Una operación de proceso utiliza energía para alterar la forma, propiedades físicas o el aspecto de una pieza de trabajo y agregar valor al material. Se distinguen 3 categorías de operaciones de proceso; Formado, para mejorar propiedades y de tratamiento de superficies. 1 • Se distinguen 3 categorías de operaciones de proceso; Formado, para mejorar propiedades y de tratamiento de superficies. • Las operaciones de formado alteran la geometría original de la parte mediante la fundición, forjado y el maquinado. • Las que se refieren a mejorar las propiedades físicas del material lo hacen sin cambiar su forma. Por ejemplo el tratamiento térmico. • Las operaciones para tratar superficies tienen por objeto limpiar, revestir o depositar materiales en ellas. Entre los mas comunes están la pintura y la electrodepositación. Procesos de Formado • Estos procesos aplican calor y/o fuerza mecánica para efectuar un cambio de geometría en el material. • Una clasificación de éstos procesos en base al estado inicial del material es; • Fundición o moldeado, • Procesado de partículas, • Deformación • Procesos de remosión. • Fundición: inicia calentando el material (metales, vidrio cerámicos y plásticos) hasta llevarlo a un estado plástico. Este se vierte o es forzado en una cavidad de un molde hasta que se solidifica. Procesos de Formado • El procesado de partículas se realiza en polvos de metales o cerámicos. Inicia prensando el polvo en un molde paraque tome su forma y calentandolo lo suficiente para que se fusionen (sinterizar). • En el proceso de deformación la forma de la pieza cambia al aplicarse fuerzas que exceden la resistencia a la deformación de ésta y de tal manera que no se fracturen. Para facilitar ésto se aplica calor para aumentar la ductilidad del material. Entre los procesos de deformación estan el forjado, la extrusión, laminado y doblado. • Los de remosión de materiales son operaciones que quitan el exceso de material de la pieza original hasta que adquiera la forma deseada. Ejemplos son: el torneado, taladrado, fresado,y el esmerilado que se aplican a materiales sólidos. • En estos procesos se emplean herramientas de corte y abrasión mas duras y fuertes que el material de trabajo. Procesos de Mejora de Propiedades y Procesado de Superficies • Los procesos mas importantes de mejora de propiedades involucran tratamiento térmico. Entre éstos están los de templado y revenido. • Los procesos de limpieza se realizan para eliminar la suciedad, grasa y otros contaminantes de la superficie. Los tratamientos de superficie incluyen los de chorro de perdigones y arena. • Los tratamientos de superficie incluyen los de chorro de perdigones y arena. 2 • Los de recubrimiento y depositación de películas delgadas aplican un revestimiento de material a la superficie exterior de la pieza. Entre éstos están el galvanizado, zincado, pintura etc. Procesos de Ensamble • En éste proceso, dos o más piezas separadas se unen para formar una nueva entidad de manera permanente o semipermanente. • La soldadura y el pegamento con adhesivos son ejemplos de éste tipo de proceso. • Las operaciones de ensamble mecánico aseguran dos o mas piezas en una unión que puede desarmarse fácilmente. El uso de tornillos, pernos, tuercas y otros sujetadores roscados son comúnes en éste tipo de proceso. También se usan el remachado, ajustes a presión y encajes de expansión. Naturaleza de la Energía Utilizada La energía utilizada puede ser: Mecánica: Cómo en las prensas, tornos etc. Química:Cómo en los procesos de galvanizado, algunos procesos de alimentos Térmica:Cómo en los tratamientos termicos Equipo y Herramientas de Proceso Proceso Fundición Moldeado Laminado Forjado Extrusión Estampado Maquinado Esmerilado Soldadura Equipo Varios Maquina moldeadora Molino laminador Martinete de forja Prensa Prensa Máquinas Herramienta Herramienta Especial (función) Molde (cavidad para metal fundido) Molde (cavidad para polímero caliente) Rodillo (reduce espesor de material) Dados (comprimen) Dados de extrusión (reducen sección transversal) Dados (cortan y forman lámina) Herramientas de corte Esmeriladora Accesorios (sostienen pieza) Plantillas (guían herramientas) Rueda de esmeril (remueve) Soldadora Electrodos (funden metal) Accesorios (sostienen pieza) Procesos de Remosión de Materiales Mecánicos • La forma deseada se obtiene removiendo material de una parte sólida. • También se identifican como de maquinado. Características: La forma deseada se obtiene removiendo material de una pieza sólida. 3 El material se remueve mecánicamente a través de una fractura controlada mediante un corte o abrasión Las propiedades de la pieza sólida permiten su transformación por estos procesos. Los tipos de procesos mecánicos de reducción de masa se dividen en los de remosión de virutas y los de separación. Principio de Corte en Maquinado • Generalmente el corte en maquinado la herramienta está perpendicular al trabajo y al sentido de avance. • La herramienta se mueve con una velocidad Vo dentro del material de trabajo por la fuerza de corte FC y la fuerza de avance FF. • Al penetrar la herramienta en el material con una profundidad H de corte, las fuerzas FC y FF hacen que el material ubicado delante de la misma se comprima. • El material de trabajo se mueve hacia arriba y contra la cara de la herramienta desprendiéndose de la pieza. Condiciones de Operación • Las condiciones de operación de los procesos de corte se determinan por la velocidad de corte , la tasa de alimentación y la profundidad del corte. • La optimización de una operación se define por los valores de los parámetros anteriores. • Si la meta es realizar el corte con costos mínimos, los valores serían tal que la vida de la herramienta se incrementara. • Si se desea maximizar la producción la tasa de alimentación y la velocidad de corte deben aumentar, ocasionando un mayor deterioro de la herramienta. • Los valores específicos a seleccionar dependen del material a trabajar, tipo y material de la herramienta, vida deseada de la herramienta y la capacidad de proceso de la máquina. Calidad del Acabado de Superficie • Otro de los aspectos que se consideran en el proceso de corte es la calidad del acabado de superficie deseado o rugosidad de la superficie. • Esta depende de la tasa de alimentación y el radio de la nariz de la herramienta Pieza de Material a Trabajar 4 • La maquinabilidad de un material se refiere a la facilidad (y sus características) con la que se le puede remover virutas o pedazos. • El grado de maquinabilidad se mide en función del desgaste de la herramienta, calidad de la superficie cortada, fuerza empleada en el corte y los tipos de viruta formados. • Los factores que afectan la maquinabilidad pueden clasificarse por las consideraciones del material, diseño y tipo de herramientas y la lubricación. • Las consideraciones a tomar de un material son sus características físicas, composición o estructura interna y el tratamiento térmico al que se sometió. Consideraciones de Material a Trabajar • Las propiedades físicas que afectan la maquinabilidad son la dureza, resistencia a la tensión y a la compresión. • Los materiales blandos producen considerable fricción o arrastre de la herramienta generándose mas calor, reduciendo la vida de la misma y ocasionando una superficie con un acabado de menor calidad. • Con materiales cada vez mas duros, se reduce el calor durante el corte, se tiene mejor acabado de superficie y mas duración de la herramienta. • Cuando el material es muy duro se reduce su nivel de maquinabilidad debido al desgaste de la herramienta. • Un contenido muy alto (1%) o muy bajo (0.03%) de carbono disminuye la facilidad de maquinado. • El tratamiento térmico del material influye de manera importante en la maquinabilidad. Lubricación • La lubricación en la zona de corte tiene el propósito fundamental de reducir la fricción entre la herramienta y la pieza de material. • Enfría tanto la herramienta como la pieza. • Aumenta el tiempo entre afilados porque reduce el desgaste de la herramienta. • Disminuye la potencia requerida para el corte. • Ayuda a mejorar la calidad del acabado del corte. • Reduce las posibilidades de bordes acumulados. • La velocidad de corte puede incrementarse. • Los materiales de lubricación utilizados son los aceites simples, aceite mineral, aceite de manteca de cerdo, aceites con aditivos químicos y aceites sintéticos y aire. Procesos de Separación de Piezas 5 • En estos procesos porciones grandes de material se separan de la pieza a través de movimientos opuestos entre herramientas (superior e inferior) • Procesos de Separación (Shearing). Factores Claves en la Calidad de la Separación Grosor del material a cortar. Tipo y dureza del material. Calidad de y separación entre los filos (entre 0.0005 − 0.06 pulg.). Soporte o aditamientos de sujeción del material. Relación de Diámetro del corte (agujero) al grosor del material. Condiciones de Operación • La fuerza necesaria para aplicar en el corte puede estimarse mediante la siguiente fórmula. F = L*t*S Dónde: L = longitud de corte. t = Grosor del material. S = Resistencia al rompimiento del material. 6