Presentación de PowerPoint

Anuncio

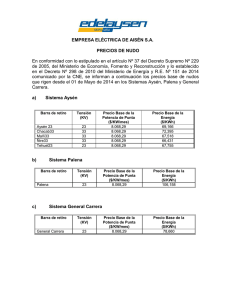

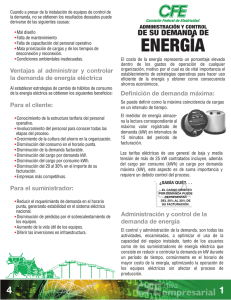

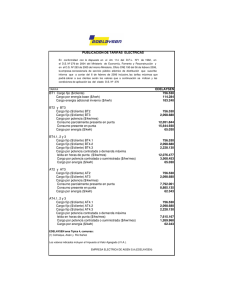

16/07/2014 Auditorías de Eficiencia Energética y sus beneficios Ing. Erwin Arredondo CONTENIDO 1 Información de la Empresa 2 Determinación de la línea Base (1ª Etapa) 3 Hallazgos de Auditoría 4 Resultados 1 16/07/2014 1. DESCRIPCION DE LA EMPRESA • Bebidas Bolivianas BBO S.A. es una cervecería nacional que produce y comercializa productos de óptima calidad dirigidos tanto al mercado local como de exportación. Entre sus marcas importantes se encuentra Cerveza Real - una Pilsen de calidad lanzada al mercado en Febrero del 2012, Malta Real y Cerveza Capital. DESCRIPCION DEL PROCESO PRODUCTIVO 2 16/07/2014 2. DETERMINACION DE LA LINEA BASE • A fin de establecer la línea de base para la realización de la auditoria, se analizaron los datos correspondientes al periodo noviembre 2012 octubre 2013. 2.1 Producción Los datos de producción del siguiente cuadro, muestra el total producido en Pilsen y malta. 3 16/07/2014 2.2 Energía eléctrica • La energía eléctrica es suministrada por la Cooperativa Rural de Electrificación Ltda. (CRE). La facturación del servicio de distribución se efectúa en base a las tarifas establecidas para la categoría Industrial 2, Gran Demanda, Media Tensión (II-GD-MT). La energía eléctrica se emplea para el funcionamiento de los diferentes motores en planta, la iluminación tanto interna como externa, y para el funcionamiento de los equipos de oficina. Consumo e importes de energía 4 16/07/2014 Importes mensuales Indicadores del Costo de Energía: 5 16/07/2014 Costo Unitario de Energía Eléctrica: • El costo unitario promedio, sólo de energía, durante el periodo de análisis, es 0.261 Bs/kWh, y el costo unitario promedio total, incluyendo la potencia, es 0.476 Bs/kWh. El costo unitario de potencia máxima es 74.236 Bs/kW. Estos costos unitarios se encuentran dentro del rango de las tarifas establecidas para la categoría a la que la empresa pertenece. 2.3 Energía térmica • El gas natural (GN) es suministrado por YPFB bajo la categoría INDUSTRIAL 3. • El gas natural se utiliza para: Producir el vapor que se utiliza en las operaciones de cocimiento, lavado de botellas, pasteurizado, inactivación de la levadura, entre otros. Para generar el vapor, la empresa cuenta con 2 calderas, la primera marca Volund Danstoker. La segunda caldera es de apoyo. 6 16/07/2014 Consumo Mensual de GN e importe facturado Indicadores de Consumo y Costo de Energía Térmica: • Los importes pagados, los costos unitarios y el consumo específico de GN para el periodo de estudio, en el cual, YPFB facturó a la empresa aproximadamente 95,370 Bs por el consumo de 8,054 mpc de GN. 7 16/07/2014 EMISIONES DE CARBONO 3. HALLAZGOS DEL PROCESO DE AUDITORÍA • La empresa cuenta con un programa de manejo de la demanda, lo que le permitió reducir la máxima potencia demandada en el horario de punta, desde 388 kW en el periodo eléctrico 2011- 2012 hasta 150 kW en el período eléctrico 2012-2013. • La empresa tiene un bajo factor de potencia. • La empresa no tiene un programa dirigido a la optimización de la energía eléctrica. 8 16/07/2014 Inspección del Caldero • De acuerdo a los análisis realizados por la empresa Medina Consultores SRL, empresa que se encarga de asegurar la calidad de agua que ingresa a las calderas, el agua blanda que ingresa a la caldera tiene una dureza mayor a las 20 ppm de carbonato de calcio (CaCO3). • Los tanques en los que se almacenan los condensados, perdieron su esmalte protector, y están oxidándose, contaminando el agua que ingresa a la caldera. • Mantenimiento instruye a los operarios que se realicen las purgas de los calderos cada 2 a 3 horas, pero durante la auditoría se observó que la primera purga se realizó a las 14:00 (7 horas después de haber iniciado operaciones). Esta situación es perjudicial para el funcionamiento de la caldera. 9 16/07/2014 4. RESULTADOS Se describen las oportunidades de optimización del uso de energía, se exponen las acciones que la empresa debe introducir a fin de lograr reducir sus consumos de energía eléctrica y térmica, así como los cálculos que se han realizado de acuerdo a las oportunidades de conservación de energía identificadas. 4.1.1 Reducir la máxima demanda de potencia, en punta y fuera de punta • Elaborar un programa de funcionamiento de las maquinas, el programa tiene que contemplar la cantidad y tipo de equipos que pueden funcionar de manera paralela. • Capacitar y concientizar al personal encargado de la operación de las máquinas, para que se tenga un estricto cumplimiento del programa de producción, y evitar que ocurran eventos como el ocurrido el 4 de diciembre, cuando una mala manipulación de un equipo elevo en casi 20 kW la demanda de potencia en el horario de punta. • Asegurar que los splits de las oficinas administrativas estén apagados a partir de las 17:30. Instruir al personal para que el set point este en 22°C (temperatura de confort). 10 16/07/2014 Calculo de ahorro • Costo actual = 105 kW/mes x 74.236 Bs/kW + (420105) kW/mes x 16.983 Bs/kW = 7,795 Bs/mes + 5,350 Bs/mes = 13,145 Bs/mes • Costo implementando la propuesta: = 80 kW/mes x 74.236 Bs/kW + (300-80) kW/mes x 16.983 Bs/kW = 5,939 Bs/mes + 3,736 Bs/mes = 9,675 Bs/mes 4.1.2 Eliminar la penalización por bajo factor de potencia • Realizar un estudio para verificar el buen funcionamiento de los bancos de capacitores, y para verificar que el dimensionamiento de los capacitores responda a los requerimientos del funcionamiento de la empresa • Cálculo del ahorro Factor de potencia actual = 0.88 -0.89 Penalización = 5,343 kWh/6 meses Costo de energía =0.261 Bs/kWh La penalización durante el periodo de estudio fue de: Penalización = 5,343 kWh x 0.261 Bs/kWh = 1,394 Bs/año = 200 US$/año 11 16/07/2014 4.2 Energía térmica • 4.2.1 Evaluar la opción de utilizar el generador de energía eléctrica en el horario de punta • Evaluar la opción de utilizar el generador a gas natural en el bloque de punta (de 18:00 a 23:00 horas), para aprovisionar de energía eléctrica a toda la empresa el periodo de punta . • Para aplicar la medida propuesta, la empresa debe realizar los cambios en el tablero principal del transformador de 1,000 kVA, para que pueda recibir la energía de la red y del generador. Calculo de ahorro • Ahorro por autogeneración de 80 kW en punta = 154,117 Bs/año – 100,440 Bs/año • = 53,677 Bs/año • = 7,712 US$/año • Se ha estimado que la instalación del conmutador para que las cargas puedan trabajar alternativamente con energía de la red y del generador se necesita una inversión de US$ 1,500. 12 16/07/2014 5 RESUMEN DE RESULTADOS ESPERADOS 6 RECOMENDACIONES GENERALES • 6.1.1 Implementar un sistema de control del consumo de energía Para el registro y facturación del consumo de energía eléctrica, la empresa tiene instalado un medidor electrónico con memoria, el cual registra varios parámetros eléctricos, y discrimina el consumo y la potencia por bloques horarios. 13 16/07/2014 Es necesario realizar las siguientes acciones: • Concluir la identificación de todos los disyuntores térmicos. • Actualizar el diagrama unifilar que permite controlar y evaluar la distribución de las cargas en cada una de las tomas. • Complementar el registro diario de las lecturas del medidor de energía eléctrica. Es necesario que esta información sea, además, procesada y analizada. • Instalar arrancadores suaves en los equipos de mayor potencia. Lo ideal y más eficiente es que se utilice arrancadores electrónicos que durante el encendido no sobrepasan la potencia nominal y no generan “picos” de potencia. 6.1.2 Estudiar la posibilidad de cambiar los focos instalados actualmente por focos LED • Realizar el cambio secuencial de los focos fluorescentes, fluorescentes compactos y de los focos halógenos por focos LED. Con estas acciones se reducirá aún más el consumo de energía eléctrica y la demanda de potencia. 14 16/07/2014 MUCHAS GRACIAS 15