reportaje de la planta de Garray publicado en

Anuncio

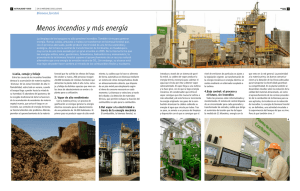

Planta de biomasa de Garray Reportaje de EnergyNews La pequeña localidad soriana de Garray fue la elegida por Gestamp Biomass para la instalación de su planta de biomasa. El excelente enclave cercano a bosques con suficiente biomasa para su aprovisionamiento, ofrece a esta planta de 17 MW de potencia eléctrica, todas las garantías de éxito para los próximo años. La planta de Garray es a primera vista un gran ejemplo de ingeniería bien gestionada y respetuosa con el medio ambiente, en la que Ghesa Ingeniería realizó el proyecto llave en mano en UTE con Gestamp Biomass. La inversión total en obras superó los 60 millones de euros, incluida la construcción de 2 kilómetros de línea de evacuación hasta conectar con la línea de alta tensión de la CMA. La mayor parte de la inversión, alrededor de 35 millones de euros, se destinó a la compra de equipos fabricados en España. Tras un proceso largo de permisos las obras comenzaron en julio de 2012 y terminaron en octubre de 2013. Tras un periodo de ajuste, la planta comenzó a inyectar energía a la red en el mes de mayo de 2014. "Desde entonces tan sólo hemos recibido llamadas de REE sólo para bajar la producción, pero nunca para pararla", dice orgulloso Carlos Giménez, el jefe de planta. Garray, nos explica Carlos, es una planta de gran calidad basada en la experiencia acumulada de años en la gestión de otras plantas de biomasa. Todos los conocimientos adquiridos y los equipos utilizados nos han servido para proponer aquí un prototipo basado en lo que nos había dado mejor resultado y para desechar lo que no nos había ido tan bien. A partir de aquí, nos planteamos esta planta como experiencia piloto de calidad para el desarrollo de otras similares en cualquier parte del mundo. Operación La planta tiene una potencia máxima de 16,8 MWe, está operativa 8.400 horas al año (un año tiene 8.600 horas) y consume 138.000 toneladas de biomasa o, lo que es lo mismo, unas16 toneladas/hora de biomasa. Con la nueva legislación la planta solo puede funcionar 6.500 horas/equivalentes, que en realidad son 7.400 horas. Zonas de la planta La planta de biomasa se divide en 3 zonas principales: El parque de biomasa, la caldera y la zona de energía. Parque de Biomasa El parque de biomasa se divide a su vez en varias partes. En la primera zona se almacena la biomasa recepcionada proveniente de un radio que abarca 70 kilómetros y que puede venir en tres tipos de material: rollo (tronco), fardo (restos de poda) y astillado (madera triturada). Aproximadamente el 40% de la biomasa son astillas y el restante 60% se astilla en la propia planta. Es muy importante la elección correcta de la mezcla de biomasa que se suministra a la caldera para su correcto funcionamiento y su máxima rentabilidad térmica. De todo el material que se recepciona, se toma una muestra que es analizada en el laboratorio para poder determinar su poder calorífico (PCI). Su calidad y nivel de humedad determinan la mezcla adecuada con la que se alimenta diariamente la caldera. Cada día, nos explican, se queman muchas toneladas de biomasa. "De la correcta elección del material por su grado de humedad y densidad depende el éxito de nuestra gestión”. Trituración La biomasa recepcionada (rollo y fardo) pasa por la trituradora de alta velocidad Saalasti, que tiene una capacidad de trituración de 80tn/h de fardo, y de 65tn/h de troncos. Una vez triturada se junta con la astilla en el foso de recepción de astillado que cuenta con una capacidad de 250m3/h. Desde este foso, la biomasa se lleva mediante transportadores de cadenas de la marca BMH hasta la zona de cribado para eliminar posibles restos de metal, piedras y los sobretamaños, es decir, los palos que no se han astillado correctamente. "Para eliminar los metales utilizamos imanes en una cinta y para las piedras utilizamos aire a presión que separa los materiales de mayor densidad que terminan cayendo en un tamiz". Almacenamiento Una vez triturada y cribada, la biomasa se almacena en un silo con una capacidad de 6.000 metros cúbicos, lo que supone el almacenamiento de unas 1.800 toneladas, suficiente para para atender el consumo de la planta durante 5-6 días. Desde el silo de almacenamiento se eleva la biomasa mediante 2 tornillos sinfines BMH con una capacidad de 100 m3/h. Medio ambiente y seguridad Uno de los elementos que se perciben en el ambiente cuando se visita la planta es el polvo que genera el continuo trasiego de la biomasa por las diferentes etapas. Antonio Campos, jefe de operación y mantenimiento de la planta es consciente de ello y trabaja para solucionarlo. Están trabajando en una serie de filtros que permiten mitigar en gran medida este "problema", que puede generar trastornos medioambientales, de seguridad por el barro que se forma, o de incendios. Respecto a la seguridad de la planta, nos explican que el sistema de incendios está concebido para inundar todo el área mediante cañones situados en forma de anillo exterior. Además, Carlos Giménez ha configurado un sistema de control de la planta mediante el cual los operarios, independientemente los trabajos que realizan desde la sala de control, deben hacer recorridos sistemáticos por todas las partes de la planta. Caldera La caldera, diseñada por Gestamp Biomass Solutions (GBS) tiene una potencia de 49,99 MWt con un caudal de vapor de 58.500 kg/h a 93bar de presión y una temperatura de 487ºC. Está albergada en un edificio abierto de 11 plantas que permiten gestionar los gases y vapores que se generan. El proceso de combustión es el habitual con entradas de aire programadas y controladas para una combustión homogénea. Para el primer arranque de la caldera o para posteriores arranques si hubiera que hacer una parada técnica, se ha dispuesto de un quemador de gas JBD. Este sistema de arranque es más rápido que con la propia biomasa y más barato. Para el suministro de gas, la empresa P.Piqueres, ha instalado una estación de regulación y medida y una red de distribución interior con un caudal estable de hasta 2.300 Nm3/h y una presión de salida de entre 2,3 y 2,5bar. Este suministro afecta al quemador de la caldera, a los usos para limpieza por sonido, al motor de cogeneración GE Jenbacher, con un consumo punta de 597 Nm/h y una caldera de vapor auxiliar de 475 Nm3/h. Las bombas circuladoras principales de la caldera han sido suministradas por Grundfos. con acoplamiento cerrado y voluta con puertos de aspiración descarga en línea de idéntico diámetro. En cuanto a las bombas secundarias, Grundfos ha suministrado 2 unidades de la CR15-4AFAE 400E, centrífugas verticales multietapa con (1.008 mangas en 6 cámaras) que suponen un filtrado de 3.192 m2 y un caudal de gases de 143.490m3/h. Una vez filtrados los gases, las cenizas sobrantes son almacenadas en un depósito para su posterior retirada por puertos de aspiración y descarga en línea. una empresa que las reutiliza para fertilizantes, cementos o incluso cosmética. Se trata de 3 unidades de la serie TP 200/270/4, y otras 3 de la serie TP 200-660/4. Ambos tipos son bombas de una etapa, Tratamiento de gases Los gases producidos por la combustión pasan por un ciclón y una serie de filtros de mangas Sistema de limpieza Gestamp Biomass ha perfeccionado un sistema de limpieza de todos los conductos de gases de escape y vapor, mediante el uso de pequeñas explosiones de gas controladas que generan ruido y vibraciones que permite desprender los hollines de las tuberías. Turbina El vapor generado por la caldera es conducido a una turbina de vapor marca MAN Diesel & Turbo, modelo MARC 4 CO3. suministrada por la empresa PASCH Y CIA. Se trata de una turbina de acción / reacción con dos extracciones y salida a condensación de 15.900 kWe de potencia nominal. La turbina está refrigerada con agua mediante un condensador y con calentamiento regenerativo. Este calentamiento se deriva en dos extracciones de vapor para calentamiento del agua de alimentación a caldera y para el suministro de vapor al tanque desgasificador. La turbina está preparada para soportar una presión de entrada a 92 bar, una temperatura de entrada de 485ºC y una presión de condensación de 0,08 bar. El generador eléctrico, de la marca Elin, tiene una potencia de 19.875 Kva a 6,3 CV. El ciclo de vaporcondensado se completa con el condensador, el sistema de vacío, depósito de agua de alimentación con desgasificador térmico, bombas de agua de alimentación, dosificación de productos químicos, bombeo de condensados y precalentadores de agua de alimentación y del condensado. En el edificio de la turbina se ha instalado un impresionante puente grúa monoviga de la marca GH con una capacidad de 20 toneladas y 16,5 metros de luz, y un freno de emergencia centrífugo. Además de éste, GH ha suministrado otro puente grúa de 8 toneladas y 10,58 metros de luz para la nave taller y otro de 2 toneladas y 5 metros para otros servicios. En cuanto a los cuadros de control de la energía generada por la turbina, la empresa Consonni ha sido la encargada del suministro de cuadros de baja tensión y control de motores. Motor Aunque en el momento de la visita a la planta aún estaba en pruebas, Gestamp Biomass tiene previsto el uso de un motor de cogeneración para el secado de la biomasa y como complemento de la producción de energía de la planta. Se trata de un motor GE Jenbacher JMS 612 GS- N./L (F12) con una potencia de 1.904 kW el. Subestación La planta cuenta con todos los servicios de transformación eléctrica necesarios para su perfecto acoplamiento con REE. Para ello se ha construido una subestación eléctrica. La empresa ZIV, ha suministrado un sistema integrado de protección y control redundante que comunica con el SCADA de planta. Además ZIV, que es el mayor fabricante nacional de contadores, ha instalado contadores trifásicos de alta precisión con medida de activa y reactiva bidireccional para registro de la energía consumida y generada por la planta conforme al R.P.M. vigente en España. Dichos contadores están dotados de capacidad de acceso remoto tanto por parte del responsable de lectura de la compañía eléctrica como del propio cliente. Planta de tratamiento de agua Tanto el agua de entrada a la planta como el de salida requieren sistemas de tratamiento previos. El agua bruta ha de ser tratada para evitar que las sales minerales dañen la turbina provocando una especie de carcoma microscópica sobre el metal. La planta de producción de agua de proceso consiste en un sistema de filtración multimedia sobre sílex, greensand y antracita, seguido de un sistema de filtración sobre carbón activo como pretratamiento del agua de aporte, un sistema de osmosis inversa de dos pasos y un sistema de electrodesionización para producir 4 m3/h de agua desmineralizada. El agua utilizada en la caldera debe ser tratada posteriormente antes de su vertido al río. Para ello, el agua se trata en una balsa mediante un sistema compuesto por equipos de dosificación química HCl y NaOH para controlar el pH y un grupo de soplantes para el soplado y homogenización del efluente de la balsa. Para todo el control del sistema se ha instalado un armario con un PLC y un paquete de analizadores a la salida de la balsa. La planta de tratamiento de agua ha sido suministrada por la empresa de ingeniería IDAGUA. En la actualidad la empresa HIDROGLOBAL ha integrado la unidad productiva de IDAGUA, y es en HIDROGLOBAL donde se desarrollan actualmente las actividades de ingeniería y suministro de plantas de tratamiento de aguas. Consecuencias económicas Según Carlos Giménez, el impacto que se produjo en la zona durante el año de construcción fue extraordinario. Coincidió con un periodo de crisis en el que numerosas empresas se vieron beneficiadas por el movimiento que generó: Venta de combustible, hospedaje, restauración, servicios auxiliares, transporte,… Actualmente, la planta emplea a un total de 30 personas, 2 personas en 4 turnos en la zona del silo, y 3 personas en 5 turnos en el mantenimiento de la planta. Además, fuera de la planta se generan unos 300 puestos de trabajo para recogida de biomasa, y en el monte se mueven entre 20 y 30 camiones todos los meses. La ingeniería GHESA está incrementando sus actividades de proyectos en el mercado exterior, tanto de ingeniería como en la modalidad EPC, estando en la fase final de negociación de varios proyectos de biomasa (EPC) en América y Europa. Así mismo, GHESA ha sido adjudicataria de un proyecto de ingeniería de una cogeneración en Colombia y otro proyecto de ingeniería de un ciclo combinado en Bangladesh, lo que refuerza el compromiso de la empresa de expandirse en el mercado exterior y ser un referente en el sector de generación eléctrica al igual que lo es hoy en día en España.