análisis comparativo entre pilotes hincados y moldeados en muelle

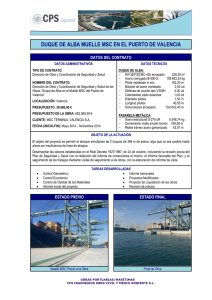

Anuncio