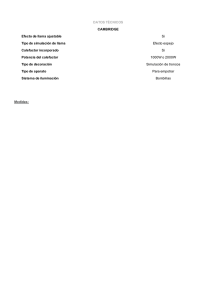

Estudio experimental de la eficiencia energética de calefactores

Anuncio