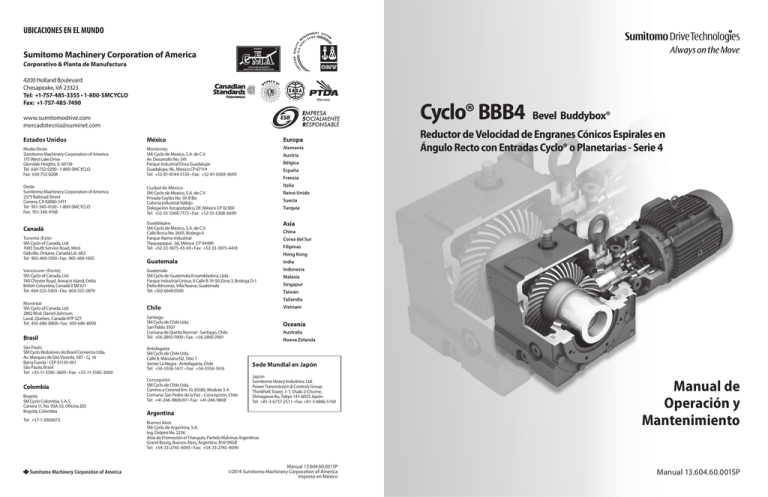

2 - Sumitomo Drive Technologies

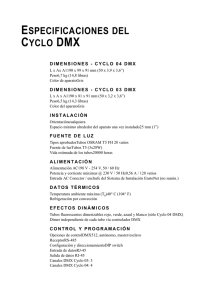

Anuncio