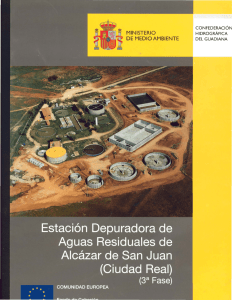

Diseño de una planta de tratamiento de aguas residuales

Anuncio