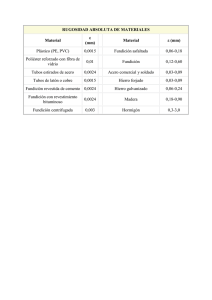

fundiciones ferreas y no ferreas en arena, coquilla

Anuncio