Maestría V. T. 37 - Repositorio Universidad Técnica de Ambato

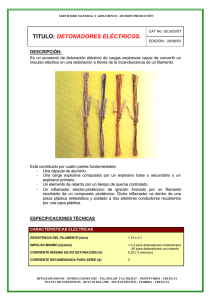

Anuncio