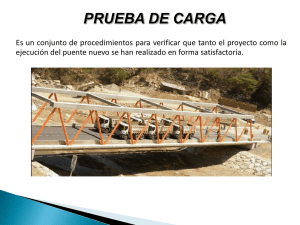

medición de presión

Anuncio