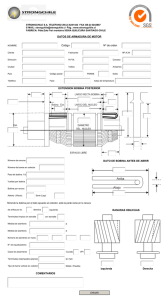

normalización y estandarización en el proceso de fabricación del

Anuncio