Universidad Tecnológica de Querétaro

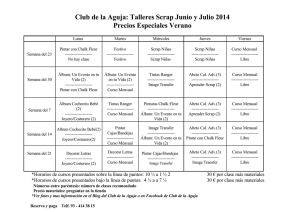

Anuncio

Universidad Tecnológica de Querétaro Firmado digitalmente por Universidad Tecnológica de Querétaro Nombre de reconocimiento (DN): cn=Universidad Tecnológica de Querétaro, o=Universidad Tecnológica de Querétaro, ou, email=webmaster@uteq.edu.mx, c=MX Fecha: 2012.01.17 12:16:36 -06'00' UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO Nombre del proyecto: “REDUCIR EL SCRAP A NIVEL PLANTA AL 0.5%” Empresa: Providing Appliance Solutions S.A. de C.V. Memoria que como parte de los requisitos para obtener el título de: TÉCNICO SUPERIOR UNIVERSITARIO EN PROCESOS INDUSTRIALES ÁREA MANUFACTURA Presenta: C. CAMPOS JARAMILLO MARIELA Asesor de la UTEQ Asesor de la Empresa Ing. Eduardo Estrada Barbosa. Ing. Mario Alberto Coria Moreno. Santiago de Querétaro, Qro. Diciembre del 2011 1 RESUMEN Este proyecto está orientado a la eliminación de situaciones que impiden lograr el crecimiento y la competitividad de la empresa Providing Appliance Solutions (PAS), mediante el aprovechamiento efectivo y la recuperación del material en condición de no conforme, en todas las áreas de la empresa, iniciando por las de alto volumen como son: Corte Crimp, Corte IDC, y Ensambles Mabe. Mediante la aplicación de la metodología Seis Sigma (DMAIC), se pretende reducir el scrap a nivel planta al 0.5% vs. las ventas. El proyecto comenzará siguiendo los pasos detallados por la metodología DMAIC para mejorar el proceso crítico de la empresa, se va a iniciar con la definición, medición, análisis de los procesos y se proseguirá con mejorar y controlar. A través de DMAIC, se buscaron que causas que afecten el material dañado, procediendo posteriormente a atacar las principales con base en el reporte diario de scrap y de auditorías frecuentes en contenedores de material no conforme. Para que los problemas disminuyerán y se eliminarán de raíz, se realizó un diagrama de causa y efecto, abarcando todas las causas que estaban generando el material no conforme, como eran: materia prima dañada, personal con falta de capacitación para operar las máquinas, maquinaria vieja, diseños mal especificados, criterios de calidad no definidos y falta de herramientas. Se buscaron soluciones directamente en piso y con las personas involucrado de cada área como: ingenieros de manufactura, producción y calidad para atacar de raíz los problemas. Palabras clave (Scrap, Metodología, Objetivo). 2 ABSTRAC This project is aimed at the elimination of situations that avoid achieving growth and competitiveness of the company Providing Appliance Solutions (PAS), through the effective use and recovery of materials under non-compliant in all areas of the company, starting with the high volume such as: Cut Crimp, IDC Court and assemblies Mabe. The scrap is pretended to be reduced to 0.5 vs. sales percent through the implementation of six sigma (DMAIC). The Project will begin following the methodology detailed steps to improve the PAS critical process, which will start with definition, measure and process analysis, to continue with the improvement and control. The main causes that affect the damaged material were searched by using DMAIC methodology, to continue with the ones found in the daily scrap report and daily frequent audits in non- complaint containers. It was made a cause and effect diagram to decrease the different problems, covering all the causes that generated non complaining material, such as: damaged material, lack of staff training to operate the machinery, old machinery misspecified designs, undefined quality criteria and lack of tools. Solutions were looked for directly on floor being helping by the involved people in each area such as manufacturing engineers, production and quality to address the root problems. Key words (Scrap, Methodology, Goal) 3 DEDICATORIAS Este trabajo está dedicado a mis padres: Hermelinda Jaramillo Escobar y Juan Enrique Campos Ruiz, con todo mi corazón, a quienes son mi fortaleza y el mayor ejemplo a seguir en mi vida. AGRADECIMIENTOS Le doy gracias a Dios y a mis padres, por darme la vida y por acompañarme en los buenos y malos momentos. Se los agradezco de Corazón!! Estimados profesores, mando un cordial saludo y les agradezco todo el apoyo que recibí, durante mi estancia en la universidad, ya que el desarrollo profesional que obtuve en esta etapa, se debió a las enseñanzas y desafíos de cada uno de ustedes. A ustedes compañeros y amigos, aprovecho para decirles, que se termina una etapa de estudiante de Técnico Superior Universitario, en la Universidad Tecnológica de Querétaro. Pero nuestro camino continua y lo que sigue estoy segura será en beneficio de nuestro desarrollo personal, profesional y en un futuro tal vez las circunstancias nos permitan reencontrarnos. Mi más profundo agradecimiento a la Universidad, a su gente, por tantos retos y lecciones aprendidas en mi estancia. Mis mejores deseos para cada uno de ustedes. 4 ÍNDICE Pag. Resumen…………………………………………………………………………. 2 Abstrac……………………………………………………………………………. 3 Dedicatorias……………………………………………………………………… 4 Agradecimientos………………………………………………………………... 4 I. INTRODUCCIÒN………………………………………………………………. 7 II. ANTECEDENTES…………………………………………………………….. 8 III. JUSTIFICACIÒN……………………………………………………………… 10 IV. OBJETIVOS …………………………………………………………………. 11 V. ALCANCES …………………………………………………………………… 11 VI. FUNDAMENTACIÒN TEÒRICA……………………………………………. 12 VII PLAN DE ACTIVIDADES……………..……………………………………. 19 VIII RECURSOS MATERIALES Y HUMANOS……………………………….. 20 IX DESARROLLO DEL PROYECTO…...……………………………………... 20 Etapa I (Definir)………………………………………………………………….. 20 Etapa II (Medir)………………………………………………………………….. 21 Etapa III (Analizar)………………………………………………………………. 23 Diagrama de Causa y Efecto…………………………………………………. 24 Etapa IV (Mejorar)……………………………...……………………………….. 25 Etapa V (Controlar)……………………………………………………………… 27 X. RESULTADOS OBTENIDOS………………………………………………… 27 5 Ì N D I C E (Continuación) XI. ANÁLISIS DE RIESGO …………………………………………………….. 31 XII. CONCLUSIONES……………………………………………………………. 31 XIII. RECOMENDACIONES……………………………………………………. 33 XIV. BIBLIOGRÀFIA…………………………………………………………... 33 XV. ANEXOS………………………………………………………………………. 35 6 II. INTRODUCCIÓN La Universidad Tecnológica de Querétaro tiene un modelo educativo, en el cual, el estudiante desarrolla un proyecto en la etapa final de la carrera de Técnico Superior Universitario, se le denomina estadía, en ella se demuestran los conocimientos adquiridos en clase al implementarlos en el sector productivo, y al mismo tiempo el estudiante tiene la oportunidad obtener nuevos conocimientos, para su formación profesional. En el presente proyecto se mostrará la aplicación de una serie de herramientas de la Filosofía Seis Sigma, para la resolución de problemas en la empresa PAS, con un enfoque hacia la mejora continua, ya que la base de su negocio es la confianza de sus clientes en los productos y servicios de la empresa, por lo tanto su meta es la prevención de todas las posibles fallas de los productos enviados a sus clientes. Lo anterior puede lograrse mediante procesos libres de errores, con proveedores certificados, empleados calificados, orientados hacia la calidad, la mejora continua y la satisfacción de las necesidades del cliente. PAS está orientada a promover los recursos necesarios para el desarrollo continúo del Sistema de gestión de Calidad, el trabajo en equipo multidisciplinario y la comunicación abierta en todos los niveles. En conjunto con sus empleados siempre ha seguido adelante, adquiriendo experiencias nuevas, para presentarse como una empresa 7 moderna, orientada al cambio a través de nuevos proyectos que le permitan crecer y ser una empresa de futuro. Lograr que la empresa maneje sus procesos con calidad no es una tarea simple, ya que requiere de un amplio conocimiento, buenas prácticas en todas sus actividades involucradas o no con el proceso productivo, así como otras cualidades deberán que deben ser adoptadas para manejar los exigentes estándares de la filosofía Seis Sigma. II. ANTECEDENTES PAS, es una empresa dedicada a la fabricación de arneses eléctricos en el segmento de la línea blanca, cuenta con instalaciones productivas en diferentes países como Alemania, Polonia, Turquía, Estados Unidos y México, La planta de México localizada en el Estado de Querétaro, está enfocada a satisfacer los requerimientos del mercado local, teniendo como principales clientes: • Mabe • Whirlpool • Asko • B/S/H • Miele 8 La planta de PAS en México instalada en Parque Industrial O`donnell, Av. El Tepeyac No.1770, en el Municipio Marques en el Estado de Querétaro, y antes del iniciar el periodo de estadía ha presentado un problema de exceso de scrap en las áreas productivas: Corte Crimp, Corte IDC, Prensas Crimp, en las cuales se corta cable de diferentes calibres, longitudes, para posteriormente colocar una terminal o un conector de diferentes tipos y tamaños, para ser posteriormente transportados a las áreas de ensambles Mabe y Whirlpool, en las cuales se elaboran los arneses como producto terminado. Tanto la materia prima, como el producto en fabricación, están alcanzando el nivel del 2% de tolerancia de scrap sobre las ventas, establecida por Providing Appliance Solutions en sus instalaciones. Desde el inicio del presente año se ha presentad en PAS Querétaro, una situación que tiende a ser crítica, ya que de enero a mayo el nivel de scrap presentó fluctuaciones hacia arriba de los niveles que se manejaron durante el año anterior, pero en junio y julio, las variaciones y se han establecido arriba del 1% ocasionando pérdidas económicas en las utilidades de la planta. Actualmente la empresa, no cuenta con un historial de lecciones de aprendizaje, que lo respalde y les ayude a ser más confiables y proactivos en la toma de decisiones de prevenir y atacar los problemas que ocasionan el scrap, además de que el sistema que se utiliza para la recolección y capturas del material no conforme no es el indicado ya que arroja muchos errores. Al tener controlado el producto no conforme, permite dar a conocer una empresa con calidad, confiable y abierta hacia la mejora continua, con la 9 oportunidad de buscar nuevos clientes y asegurar que el trabajo que se realiza dentro de las instalaciones cuenta con la calidad y el desarrollo que los clientes buscan para brindar al consumidor final. III. JUSTIFICACIÓN Para reducir el scrap y al mismo tiempo mejorar las condiciones de trabajo, se implementará la metodología estadística DMAIC, mediante la cual se buscará atacar el problema desde la causa raíz, a fin de eliminarlo mediante las acciones pertinentes que se requieran y al mismo tiempo establecer la forma y los tiempos para dar seguimiento con las acciones que se establezcan. Se realizarán y documentarán acciones en base al producto no conforme, mediante la participación de ingenieros de calidad, manufactura y producción, elaborando un análisis en las estaciones de trabajo que presenten alto volumen de rechazos, los hechos se revisarán directamente en piso encontrando áreas de mejora y actuando de forma inmediata. Se prevé que los beneficios serán: • Utilidades económicas para la empresa • Calidad en la materia prima que entra a producción. • Confiabilidad en el sistema de captura de scrap (QAD) 10 IV.OBJETIVOS El objetivo principal para este proyecto es: • Reducir el scrap al 0.5% contra las ventas a nivel planta en Diciembre del 2011. Objetivos específicos que se realizarán durante el desarrollo e implementación de la metodología DMAIC: 1) Aplicar las actividades de reducción de scrap para cada área. 2) Realizar un proceso para retrabajar el material. 3) Definir los lineamientos a seguir para realizar la medición, comparación y validación del scrap en las diferentes áreas de la organización, de todo producto identificado como no conforme ya que éste puede ser mensurable y cuantificable mediante una báscula de precisión. 4) Definir las actividades necesarias para las capturas, recolección y análisis del scrap de la planta de PAS Querétaro. V. ALCANCES En todos los procesos productivos de PAS, se comenzará por el área de Corte, Prensas Crimp, se dará seguimiento en corte IDC, ensambles Mabe y Whirlpool, buscando que cada departamento esté disponible en el mayor tiempo posible, para obtener el apoyo del personal operativo, producción, 11 manufactura y calidad, logrando un trabajo en equipo y una excelente calidad en el producto terminado así como un proceso confiable para poder cumplir con el requerimiento y la meta de ser una empresa de clase mundial. VI. FUNDAMENTACIÓN TEÓRICA El Scrap es un término comúnmente usado para describir materiales reciclables y otros sobrantes de cada tipo de consumibles de producción, tales como partes de vehículos, materiales de construcción, y el material sobrante. Se confunde a menudo con residuos, desechos, de hecho, tiene un valor monetario significativo. Debido al nivel económico que puede representar el scrap es de fundamental importancia cuantificar y medir los niveles de scrap que se generan durante una operación productiva, y comparar los resultados contra el total de producto obtenido al final de la operación, es decir se deben realizar todos los registros necesarios para identificar las actividades en las cuales no se están aprovechando debidamente los materiales y la forma en que los materiales pueden ser reciclados, es el caso de los plásticos y algunas fundiciones donde se es factible reciclar los sobrantes de las coladas, cuidando el porcentaje agregado en cada operación para que la calidad del producto no se vea alterada al grado que el resultado final quede fuera de especificación y expresarlo numéricamente. 12 Al hacer un análisis económico de sus operaciones, toda organización debe establecer lineamientos respecto a aquellos datos que pueden tener valores ocultos como es el caso del scrap. Definitivamente el término calidad es un concepto directamente ligado al scrap. La calidad ha sido definida a través de la historia, siendo en fechas recientes que se inició con la asociación de la idea de “excelencia a algo de calidad”, y es en la actualidad en que la norma ISO 9000 en su edición 2000 define a la calidad como “Grado en que un conjunto de características inherentes cumple con los requisitos” Por lo tanto es fundamental que una relación cliente – proveedor se definan claramente los requisitos o criterios de aceptación, es decir debe generarse una serie condiciones debidamente organizadas en una especificación o norma que permita tomar decisiones o juicio de valor para ciertas situaciones. Control estadístico del proceso: el proceso está afectado por un gran número de factores sometidos a una variabilidad (por ejemplo las características del material utilizado, variaciones de temperatura y humedad ambiental, variabilidad introducida por el operario, repetibilidad propia de la maquinaria utilizada, métodos de trabajo etc.), que inciden en él y que inducen una variabilidad de las características del producto fabricado. Es por eso que se realizaron estudios de cpk en los aplicadores de terminales en que hacen funcionar la maquinaria para determinar si estaba en condiciones óptimas para seguir fabricando, no se realizaron gráficas por el motivo que mantenimiento 13 los realizó. Así mismo se utilizaron multimetros para determinar si los arneses tenían continuidad eléctrica, para que el producto terminado llegara con calidad al cliente. QAD: El sistema QAD, se utiliza para capturar los datos del scrap, asi como descontarlo directamente de inventario, para que lleve un control de lo que se está mandando de material no conforme por cada área, máquina, operador y defecto. Seis Sigma Es una filosofía ligada al análisis del control estadístico de los procesos y encaminada hacia la calidad total, la que se encuentra enfocada a la optimización de los procesos y sistemas de las compañías, por medio de reducciones drásticas de la variación del proceso. Es definida también como una estrategia de calidad y mejora continua de los procesos críticos para generar la satisfacción de los clientes, en los que se pretende lograr la minimización de errores, retrasos, defectos y variabilidad en los procesos. El significado de Seis Sigma se refiere a un hecho estadístico que se cumple necesariamente en el análisis cuantitativo del control de los procesos. Al lograr el control en los procesos con la adaptación de la filosofía, significa un esfuerzo de toda la organización, puesto que no se deben se generar más de 3.4 defectos por millón de oportunidades; entendiéndose defectos aspectos en concreto de falla de calidad o funcionalidad dentro de un 14 producto y no el producto en sí, que hará que el producto pierda calidad aceptable. Dentro del marco histórico de Seis Sigma, la filosofía se inició en 1987, en la empresa de productos electrónicos Motorola, y desde ahí ha ido creciendo en popularidad al ser adoptada por un gran número de compañías a nivel mundial, desarrollando nuevas técnicas e implementaciones por parte de los gurús de la filosofía de calidad (PPG Consultores). En la actualidad la filosofía de calidad Seis Sigma es muy popular en las empresas y existen profesionales calificados en el tema, formados por institutos avales que otorgan a personas la capacidad de manejar de forma adecuada proyectos de este estilo en empresas. La aplicación Práctica de la Filosofía Seis Sigma, implica el uso de diversas herramientas como son: a) Diagrama de Pareto: Es una representación gráfica de los datos obtenidos sobre un problema, que ayuda a identificar cuáles son los aspectos prioritarios que hay que tratar. Al diagrama de Pareto también se conoce como “Diagrama ABC” o “Diagrama 20-80”. Su fundamento parte de considerar que un pequeño porcentaje de las causas, el 20%, producen la mayoría de los efectos, el 80%. Se trataría en consecuencia de lograr la identificación de ese pequeño porcentaje de causas “vitales”, para en consecuencia actuar prioritariamente sobre él. 15 b) Diagrama de Causa y Efecto: es una representación gráfica que muestra la relación cualitativa e hipotética de los diversos factores que pueden contribuir a un efecto o fenómeno determinado. c) Diagrama de Flujo: es una representación gráfica de un algoritmo o proceso. Se utiliza en disciplinas como la programación, la economía, los procesos industriales y la psicología cognitiva. Estos diagramas utilizan símbolos con significados bien definidos que representan los pasos del algoritmo, y representan el flujo de ejecución mediante flechas que conectan los puntos de inicio y de fin de proceso. d) Diagrama de Gantt: Es un diagrama que muestra las actividades que deben ser realizadas en el proyecto a través de una línea de tiempo. Es usada para organizar las actividades que se deben realizar. Metodología DMAIC Herramienta de la metodología Seis Sigma (Seis Sigma), enfocada en la mejora incremental de procesos existentes (Definir, Medir, Analizar, Mejorar y Controlar). Definir: Esta es la fase en la que se debe reconocer el estado actual de la empresa, cómo se maneja la calidad de sus productos o servicios. Se debe definir de manera muy detallada el problema en concreto que la empresa posee, con sus variables críticas para la calidad. La importancia de la fase definir es poder establecer las metas del proyecto que se verán reflejadas en lo que se quiere mejorar; estas metas deben 16 ser obtenidas de las necesidades del cliente. Las metas del proyecto deberían ser la reducción del nivel de defectos y el incremento de la utilidad para un proceso en particular .De la fase definir se deberán generar una serie de documentos y análisis que ayudarán a generar un enunciado para el problema que sea claro y realizable; estos documentos son: Project Charter, Diagramas de Gantt, diagramas de flujo. Medir: En esta fase se debe analizar los datos tomados en la fase anterior sobre la situación actual de la industria. Las variables críticas de la calidad (CTQ) encontradas, van a ser medidas en cuanto al desempeño del proceso, estableciendo metas en concreto para la optimización de esas variables. Para cumplir con el objetivo de la fase de medición se deberá correctamente verificar el sistema de medición de cada variable crítica cuyo desempeño se desea mejorar. El output de la fase medir será un estudio del desempeño actual de cada variable, una manera de hacer esto es vía el análisis de su capacidad y estabilidad. Analizar: La meta de esta fase es identificar la causa raíz del problema que posee la empresa en tema de calidad. Cuales son las causas primeras para que el problema final se dé. A lo largo del proyecto se va a enfocar en estas causas que son las primeras en provocar fallos en la calidad de los productos o servicios. Con el objetivo de llegar a la causa raíz del problema se pueden emplear varias herramientas antes explicadas como lluvias de ideas, diagramas de Ishikawa, diagramas de afinidad, 17 tablas de valoración. El primer objetivo de la fase es llegar a las causas que son las generadoras del problema de calidad que se tiene en el proceso. En esta fase también es prudente realizar un análisis estadístico profundo en caso que se tengan más de una causa raíz para determinar la influencia de estas causas en las variables críticas de la calidad. Con un método de diseño de experimentos se puede estadísticamente analizar los efectos de las causas raíz en el proceso. Mejorar: La meta de esta fase es buscar soluciones concretas para solucionar o minimizar las causas raíz, identificadas y analizadas en la fase anterior, que influyan de manera directa en las CTQ. Un input importante para la mejora del proceso es el resultado del diseño de experimentos, en el cual se evaluaron las causas raíz y se propuso niveles que pueden mejorar al proceso de cada factor para evaluar su impacto. Con las propuestas de valor generadas se debe proceder a una evaluación de las mismas para medir su posible impacto en la optimización del proceso; es prudente en esta fase realizar un análisis financiero del proceso e identificar la minimización del costo que se puede lograr con las mejoras. El objetivo final de esta fase es atacar y reducir la variabilidad del proceso. Controlar: En esta fase el objetivo principal es generar planes de control para los procesos mejorados, para asegurarse que éstos mantengan la calidad lograda. Acorde a la filosofía Seis Sigma, los procesos 18 mejorados deben mantenerse así y es de vital importancia verificar su cumplimiento así como mantener planes de mejora continua en ellos. VII. PLAN DE ACTIVIDADES 19 VIII. RECURSOS MATERIALES Y HUMANOS No. Área Cant. Requerimientos Costo 1 Calidad/Ingeniería 2 Practicantes (6 meses) $ 36,000 2 Calidad 1 Licencia de QAD para captura de scrap $ 34,734 3 Calidad/Ingeniería 2 Computadora o Laptop para practicantes 4 Calidad 1 5 Calidad 6 IDC 1 sin costo Laptop para captura de scrap sin costo Carrito para recolección/captura de scrap $ 3,000 Kit de herramienta para realizar mantenimientos (llaves Allen, multímetro, etc.) $ 25,000 7 Calidad/Ingeniería 2 mesas para practicantes 8 Corte 21 Kit de herramienta para las operadoras de corte sin costo 9 Corte 2 Técnicos dedicado a realizar estudios de cpks de prensas durante un mes 10 Corte/IDC 2 Báscula para pasar el scrap. $ 8,000 11 IDC 1 Kit de herramientas para realizar mantenimientos $ 21,000 12 IDC 1 Entrenamiento a técnicos de IDC sobre Electricidad, neumática y mecánica $ 33,936 sin costo Cotiza $ 161,670 Gastos que se tienen programados No. Área Cant. Requerimientos Costo 1 IDC 1 Kit de refacciones para la Varicon y la IHM Costo 2 IDC 1 Mantenimiento para IHM Castizar 3 Aplicaciones 1 Mantenimiento aplicadores preventivos y correctivos 4 IDC Mantenimiento para Varicon Castizar $ 97,487 IX. DESARROLLO DEL PROYECTO Durante las etapas del desarrollo se tuvieron varias actividades junto con ellas aprendizajes, experiencias y oportunidades para mejorar las áreas de la organización. Seis Sigma es una iniciativa para mejorar el estado financiero de la empresa mediante la calidad y la eliminación del desperdicio. Etapa I Definir Durante la primera etapa se realizó el diseñado y la planeación del proyecto por los gerentes de calidad, Manufactura y producción, implementando la metodología de Seis sigma DMAIC, el objetivo al cual se 20 quiere llegar es reducir el scrap al 0.5% contra las ventas a nivel planta, basándose en la empresa de PAS Polonia que se encuentra en el 0.35% con esta nueva técnica se pretende, obtener la calidad en la entrada de la materia prima, de los productos tanto de los terminados como los que están en proceso, así mismo, encontrar áreas de mejora en toda la planta, el aprovechamiento de todos los materiales y utilidades para la empresa. El incremento del scrap es uno de los principales ofensores de los resultados negativos para el EBIT de la empresa PAS Querétaro, que afecta el rendimiento de las ventas en pérdidas económicas (Euros) durante el periodo de enero mayo, junio y julio del 2011. Se integró un equipo para definir cuáles son las causas raíz de los problemas que genera el producto no conforme, para realizar las acciones a seguir en cada una de las áreas, integrando por Ingenieros de calidad, manufactura, producción, líder de scrap y practicantes, haciendo una retroalimentación diaria para darle seguimiento al proyecto. Se elaboró un diagrama de flujo para el métricos de scrap y así poder atacar los problemas que generan el material no conforme con las acciones y personas correspondientes ver (anexo A). Etapa II Medir Como primer paso: hubo un comparativo entre el flujo de la recolección y capturas de scrap que se realizaba en la planta PAS Querétaro y PAS Polonia el diagrama es similar, sin embargo el de Polonia es más completo y 21 organizado (ver anexo B), ya que todo el material denominado como no conforme no se estaba registrando al 100%, se comenzó por hacer auditorías en los contenedores donde se deposita el scrap de las áreas de Corte Crimp, Corte IDC y Prensas Crimp ya que son los principales ofensores en cuanto a material no conforme, el resultado arrojó que el 47.3% indica que las piezas físicas no coincidían con las piezas reportadas en la papeleta de scrap (ver anexo C). Además los malos reportes se veían reflejados en los altos volúmenes diarios de scrap, ya que el 18 % de las transacciones que se realizaban en el sistema QAD tenían un error, el 58% representa que no eran capturadas correctamente, si no había ningún defecto registrado en las papeletas los auditores de calidad lo reportaban con otro defecto 16%, el 10% era que la máquina que se registraba no era la correcta, así como el operador 10%, el 6% representa otros. (Ver anexo D). Una de las acciones a seguir para atacar el problema de los malos reportes fue: el capacitar al personal operativo para poder reportar el scrap de la forma indicada, en base a una propuesta por Ingenieros de calidad y una persona fue capacitada para capturar en sistema QAD, además se pasa recoger el scrap a cada máquina 3 veces al turno en diferentes horas, se auditan las bolsas y las papeletas para reportar en el momento con el operador si hay alguna anomalía en lo registrado o si el material se puede retrabajar para que siga el procedimiento correspondiente, (ver anexo E). 22 Una vez que se implementaron las acciones, el sistema fue más confiable en la precisión y medición del scrap, para poder determinar qué áreas y máquinas atacar, con esta mejora se pretende que la precisión sea de 95%. En Agosto y septiembre los resultados de scrap fueron superior al objetivo los ofensores principales por zona son los siguientes (ver anexo F). Se definieron los objetivos por áreas para saber si éstas, estaban dentro o fuera de lo especificado, se difundieron los resultados para que todo el personal de producción estuviera retroalimentado y poder sensibilizarlo de todos los defectos que se tienen. Los objetivos se determinaron en base a tres meses anteriores tanto en pérdida económica de scrap, ventas y producción generadas de cada zona de la empresa con el porcentaje de cada uno de estos resultados se sacó el promedio y se determinó el objetivo (ver anexo G). Etapa III Analizar Durante esta etapa se siguieron realizando actividades de las etapas anteriores, seguimiento, auditorías, recolección y reportes de scrap. Para determinar la causa raíz de los problemas se reunió nuevamente a todo el equipo de scrap, para analizar qué era lo que estaba generando el material en mal estado, en base a los resultados que arrojaba el reporte diario de scrap y conforme a las máquinas y materiales que estaban en primeros lugares como aportadores. Se realizó el diagrama de “Ishikawa” (causa - efecto) general que ayudaría a facilitar la búsqueda de las causas raíz, a través del establecimiento 23 de las ideas proporcionadas por el personal experto en las áreas de Corte Crimp Corte IDC y Prensas Crimp, recolectadas en una lluvia de ideas. Después de realizar el análisis de los problemas críticos que deben mejorarse, se procedió a la búsqueda de las causas que generaban los defectos. En caso que se requiera solucionar algún problema adicional más adelante, se va a realizar el análisis de las causas principales que lo genere siguiendo el método de los diagramas de causa y efecto, aplicando el diagrama de “Ishikawa” (fig. 1) para el problema de generación de scrap en la planta de PAS Querétaro. Figura 1. Diagrama de causa y efecto, para resolver el problema de scrap. 24 ETAPA IV Mejorar Una vez analizadas todas las causas que estaban generando los problemas de scrap, se realizaron planes de acción para atacar de raíz los problemas, haciendo responsables a las personas correspondientes con límites de fecha de entrega para darle seguimiento al proyecto. Para solucionar lo que estaba afectando la mano de obra, se realizó un censo en las áreas con mayor índice de scrap Corte Crimp, Corte IDC y Prensas Crimp, para verificar si las personas que operan las máquina cumplen con los requisitos especificados (ver anexo H), los que no estaban certificados se programó un plan de acción con la licenciada de Recursos Humanos y personal que impartía los cursos y así programara las fechas para que se les diera los cursos sobre las operaciones básicas de la maquinaria, instrumentos de medición calidad, entre otros (ver anexo I). Se realizó la lista de herramienta faltante para cada máquina y poder comprar lo que se necesitaba (ver anexo J), sin embargo esta acción no se llevó a cabo porque el presupuesto de la empresa es muy bajo y hay condiciones de que sólo se compra lo realmente urgente para las áreas. Para atacar la actitud del operador se retroalimenta diario sobre la importancia de reducir el scrap, además se postean cada mes quienes son las personas con mayor índice de scrap y rechazos, se generó una pequeña lista de las causas que se atacaran diariamente en círculos de calidad (ver anexo K). 25 Medio ambiente, las temperaturas son diferentes para cada cable varía dependiendo su longitud y su comportamiento, en época de frio se están instalando calentadores en el área de Corte Crimp para que se mantenga el cable a una temperatura estable y no se endurezca demasiado y en época de calor ventiladores para evitar que se suavice mucho. En cuestión de la maquinaria, se realizó una lista de aplicadores que se necesitaban cambiar por su desgaste, o porque realmente ya habían cumplido toda su capacidad, para ser cambiados por nuevos o comprarles las refacciones que les hacían falta (ver anexo L), se establecieron fechas para realizar preventivos y cpks a todas las máquinas de Corte Crimp y Presas Crimp, sin embargo en Corte IDC no se logró realizar mantenimientos preventivos, ya que las máquinas necesitan de técnicos alemanes para repararlas y la cotización es muy elevada. Materia prima, se colocaron los calentadores, se revisa al 100% el material en almacén y se le coloca una etiqueta verde que indica que está aprobado, para pasar a producción y una roja si es rechazado, se regresa al proveedor (ver anexo M). Se dejó al final los materiales de mala calidad (baratos) para tomar medidas si los pueden cambiar o no, ya que se tienen que consultar con el cliente y verificar si es viable para la empresa. Método, se especificaron los criterios de calidad para el área de Corte Crimp y ensambles Mabe, en cuanto al trabajo correcto de las terminales y los circuitos (ver anexo N). 26 Los diseños se revisaron con el cliente y se hicieron varias pruebas no se llegó a ninguna conclusión, se sigue teniendo este problema, en los métodos de trabajo, se están revisando y modificando las ayudas visuales, este punto aún se está trabajando con los ingenieros de manufactura y de proyectos. ETAPA V Controlar Durante esta etapa aún se continua con el proyecto, ya que es muy poco tiempo para tener resultados precisos y concretos, sin embargo a un falta la última parte que es controlar y documentar todas las acciones que se vinieron realizando y las que surgirán a lo largo de este tiempo. Esta etapa es la más complicada porque se trata de mantener una disciplina en lo que se ha desarrollado, así como tener presente la mejora continua para llegar al objetivo planeado. IV. RESULTADOS OBTENIDOS A partir de la determinación de las causas generando el .problema del scrap en toda la planta, se analizaron para con el fin de clasificarlos de acuerdo a su mayor o menor impacto respecto al problema global, con el fin de eliminar el problema desde su causa raíz. Se procedió a la generación de propuestas, para encontrar las soluciones para alcanzar el objetivo, sin embargo debido a la complejidad del problema el tiempo de la estadía ha sido demasiado corto, para ver el resultado global del proyecto. 27 Actualmente se cuenta y aplica un procedimiento para retrabajar el material fuera de especificación; y dado que es fundamental que este material no se confunda, con material en proceso que está dentro de los estándares de calidad, también se estableció un área específica. En esta área se cuenta con un contenedor (fig. 2), donde se deposita todo el scrap, el cual permanece cerrado y está bajo la supervisión de recolectores de scrap, para evitar que se tire material en buenas condiciones. (b) Figura 2. Para el control del scrap se estableció un área de trabajo (a) y para el manejo y concentración un contenedor (b), bajo la responsabilidad de los recolectores de scrap. (a) Con el nuevo método de recolección, auditorías en contenedores y capturas de scrap, el sistema arroja una precisión en, registro de papeletas de scrap del 90%, capturas en sistema 95% transacciones 95% con un total del 81.2%. El diagrama muestra el flujo del proceso. 28 Diagrama de flujo para capturas y recolección de scrap. 29 Con el apoyo de todos los operadores, de que registren correctamente el scrap, levanten la mano sobre las dudas que tienen sobre el material, la sensibilidad que se les ha fomentado todos los días y el trabajo que han realizado los Ingenieros de manufactura, producción, calidad y practicantes el scrap se redujo a 0.9% vs la ventas en el mes de octubre (Tabla 1), a pesar de que no se ha alcanzado el objetivo, se sabe que las acciones tomadas están en el sentido correcto, ya que las tendencias indican un resultado positivo (fig. 3), por lo que se sigue trabajando y dando seguimiento a las acciones que están abiertas. Tabla 1. Tabla comparativa de Ventas vs. % Scrap durante los meses de enero a octubre de 2011, en la planta de PAS Querétaro. Figura #. Gráfica de las tendencias de Ventas vs. % Scrap durante los meses de enero a octubre de 2011, en la planta de PAS Querétaro. 30 XI. ANÁLISIS DE RIESGO Las limitaciones que se tuvieron en la implementación de la metodología de Seis sigma son: El tiempo fue una limitación para lograr que se desarrollará el proyecto, puesto que el periodo escolar se termina el 2 de Diciembre y la metodología se terminara de implementar a finales de Diciembre. Otro factor que se opone para llevar a cabo el proyecto y las acciones para reducir el scrap, la empresa no se encuentra en condiciones económicas estables y esto impide que haya presupuesto para comprar refacciones y darle mantenimiento a las máquinas que lo necesitan. La Actitud del personal operativo, supervisores, ingenieros de calidad, producción y manufactura, puesto que este proyecto depende del trabajo que ellos desempeñan y varias veces se negaron a realizar actividades que les correspondían. Renuncias y contrataciones frecuentes de personal operativo, esto provoca que la persona no se capacite al 100% en las áreas y haya errores continuos en el manejo de material. XII. CONCLUSIONES Durante el desarrollo del proyecto se obtuvieron experiencias y conocimientos nuevos, que ayudaron a emprender nuevos retos profesionales, 31 por lo que es importante resaltar que no todos los conocimientos se obtiene en el ámbito académico, puesto que la práctica profesional, facilita la experiencia, que conjuntamente con los conocimientos teóricos, permiten adquirir los criterios para alcanzar la madures profesional y tomar decisiones técnico económicas sólidas, que lleven a buen término un proyecto, dentro de los resultados esperados. La metodología de DMAIC derivada de la Filosofía Seis Sigma, puede ser considerada para ser incorporada a los procesos de la organización o más aun a una nueva cultura productiva. No obstante, existen factores críticos que no deben ser pasados por alto al momento de su implementación, puesto que se corre el riesgo de fracasar y multiplicar las barreras que aparecen ante cualquier cambio, por el motivo de que los resultados no son los esperados en el tiempo indicado, que no se reciba apoyo del equipo o integrantes de la empresa, así como no tomar las decisiones correspondientes para lograr el objetivo. Una vez implementando la metodología DEMAIC, el éxito dependerá de las habilidades de los líderes y la forma en que se desempeñen para el cumplimiento de las actividades asignadas. Es por eso que los proyectos se deben llevar bajo una planeación, organización, disciplina, trabajo en equipo y en el tiempo indicado por la empresa, para lograr cada uno de los objetivos establecidos. En el presente proyecto se logró que se generaran y se consideraran las ideas de todas las áreas, que se tradujo en la participación activa de todo el 32 personal, para obtener resultados lo más pronto posible. Sin embargo, es importante remarcar que se debe tener paciencia y confrontar de manera profesional todos los problemas que van surgiendo durante la implementación. XIII. RECOMENDACIONES Después de un gran trabajo que se ha realizado, a través del esfuerzo, la disciplina y la dedicación, de llegar al objetivo y tal vez sobrepasarlo es recomendable. • No perder el objetivo a alcanzar. • Es recomendable que se sigan realizando auditorías en contenedores de material no conforme y en el sistema de captura para asegurar la fiabilidad de los datos. • La empresa deberá optar por implementar técnicas de mejora continua para asegurar calidad y eficiencia en los procesos. • Es aconsejable usar esta misma herramienta para otro problema de cálida que se presente dentro de la planta siempre y cuando se adapte a la metodología. • Trabajo en equipo, disciplina y abiertos al cambio. XIV. REFERENCIAS BIBLIOGRÁFICAS • Martínez, Ciro. Estadística y Muestreo. 11va ed. Colombia: Eco Ediciones, 2002 pág.98, 99 y 102. 1/Noviembre/2011 33 • Gutiérrez Pulido, Humberto, Román de la Vara Salazar. Análisis y diseño de experimentos. 2da ed. México: McGraw Hill, 2008. Pág. 59 y 63 1/Noviembre/2011 • Malhotra, N. Investigación de Mercados. Scribd. http://www.scribd.com/doc//Medicion-y-Escalas 1/Noviembre/2011 34 ANEXOS 35 Anexo A. Procedimiento para dar seguimiento al métrico scrap. INICIO Descargar el reporte de Scrap del sistema QAD a Excel. Este reporte se le enviará al Líder del Proyecto de Reducción de Scrap para realizar el análisis del indicador del scrap generado, Calidad definirá un responsable para que este realice este análisis en cuanto el sistema general de scrap sea establecido. Se realiza un 1er. pareto para conocer las áreas con mayor aportación de scrap. Se realiza un 2do. Pareto de la misma área para identificar la máquina con mayor problema en cuanto a scrap. Se realiza un 3er pareto para identificar los números de parte o componentes con mayor problema. En el cuarto de guerra se portearán los mayores ofensores o aportadores de scrap en las áreas corte crimp, corte IDC y ensambles. Este paso se eliminará en cuanto el procedimiento general de scrap sea establecido. Se informa y se retroalimenta al supervisor, Ingeniero de Calidad e Ingeniero de Manufactura sobre los problemas del área a su cargo. Se programa una Reunión con los responsables antes mencionados para Realizar:Análisis, -Causa raíz del problema y Plan de Acción Postear en el área correspondiente el Four Up Chart (Análisis, Causa Raíz y Plan de Acción a Seguir). El equipo de scrap apoya y coordina las Acciones a tomar. Este paso se eliminará en cuanto el procedimiento general de scrap sea establecido. Todas las acciones deben estar documentadas para mostrar resultado. La fecha de entrega de resultados al Gerente de Producción, Será a la semana de que se les entregue la información del estatus de su área en cuanto al scrap generado Se monitorean por tres meses las acciones efectuadas para determinar si estas fueron efectivas. FIN 36 Anexo B. Comparativo de diagramas de Flujo de la operación para la recolección y captura de scrap en la plantas de PAS Querétaro y PAS Polonia. 37 Anexo C. En julio de 2011 se realizaron auditorías en contenedores y papeletas de scrap en las principales áreas con mayor índice de material no conforme, el 47.3 % de las piezas reportadas en la papeletas de scrap F-PR-001(E) no es real con las que están físicamente en los contenedores de scrap, en las papeletas se registran menos cantidades o defectos que no son los que corresponden. Pareto por Area Scrap Jul'11 $300,000 94 $250,000 100 100 99 100 100 $242,150 80 80 $200,000 100 90 89 70 $186,349 60 $150,000 50 45 40 $100,000 30 $51,282 $50,000 20 $28,549 $25,031 10 $4,155 $577 $469 $98 BSH Flextronics Diehl Magna $Corte Crimp Corte IDC Mabe Whirpool Prensas Crimp 38 - Anexo D. En julio del 2011 se realizaron auditorías por ingenieros de calidad, respecto a las capturas de reportes de scrap en el sistema QAD, los resultados se muestran en las siguientes gráficas: Figura Tipos de errores más frecuentes detectados durante las auditorías de julio de 2001, para la actividad captura de información del scrap, Figura . Tipos de errores más frecuentes detectados durante las auditorías de julio de 2001, para la actividad captura de información del scrap. 39 Anexo E. Propuesta para el control de scrap por parte de los ingenieros de calidad para los operadores en las áreas de Corte Crimp, Corte IDC y Prensas Crimp. 40 Captura de Scrap en QAD El Recolector de scrap es el responsable de realizar las capturas en el lugar en donde está realizando la recolección de scrap y al mismo tiempo que recolecta el material. La captura en sistema se realiza de la siguiente manera: 1. En el QAD entrar al menú de captura de acuerdo a lo siguiente: 2. Pantalla 29.22.2.11 (N.P. que no han sido capturados, Circuitos y Subensambles). Scrap de material que proviene de Corte Crimp e IDC. Máquinas automáticas y semiautomáticas. Te descuenta los materiales en base al centro de trabajo (cargado en la ruta). 3. Pantalla 29.3.9.23 (Subensamble, cables, terminales y Producto Terminado) La diferencia es que aquí pide una ubicación, a diferencia de la pantalla anterior. Te descuenta los materiales en base a la ubicación en donde el material se encuentre física y lógicamente. 4. Pantalla 29.3.10 para capturar tierras que salen de Corte Crimp (90016 y 90018). 5. Para Pantalla 29.22.2.11, se deben capturar los siguientes datos: • Cantidad • Fecha 41 • Centro de Costos (se usa el CC) • Máquina • Código del defecto • Número de parte • Empleado 6. Para pantalla 29.3.9.23 capturar: • Fecha • Cantidad • Número de parte • Código del defecto • Ubicación • No. de empleado • CC • Máquina Recolección de scrap 1. - Número de personas En el 1er turno se necesita de 2 personas, (por el motivo de que recogerán y capturarán el scrap que se generó en el 3er turno y además en el 1er turno hay más áreas trabajando). En el 2do turno se requiere de 1 persona, ayudaría a recolectar y a capturar lo que se quedó del 1er turno y además lo que se generará en el 2do turno. 2. Como pesar el scrap. El auditor pasará con el carro de scrap de acuerdo a la ruta establecida, si llegara encontrar una bolsa con gran volumen de scrap, los pasos que seguirá son los siguientes: a). Se clasificará en 3 partes (terminales o conectores, circuitos completos y cable) 42 b). Se contarán terminales o conectores y circuitos completos. c). Se pesará el cable únicamente el que está libre de conectores y terminales. d). Se verificará si todos los materiales están registrados en la papeleta, y de acuerdo a lo que arroje la tabla de conversiones de la báscula se revisará la papeleta si es congruente con lo que el operador está reportando sobre los mts de cable. e). Si todo el procedimiento del scrap fue reportado de forma correcta, la papeleta se capturará. f). Si el procedimiento del scrap fue reportado de forma incorrecta, se reportará al supervisor y al operador para que sean corregidos los datos. 3.- Características de bolsas de scrap Para las bolsas de scrap deben estar identificadas con la papeleta F-PR-001 (E), y dentro de ella que se encuentre dividido en 3 secciones (circuitos, terminales y cable), esto con la finalidad de que se encuentre la papeleta de forma organizada. Primeramente cada operador es responsable de registrar su scrap de máximo 2 circuitos y desglose de sus números de parte y piezas de ajuste, por cada papeleta; en el caso de que el scrap sean solamente terminales anotar todas las que se generen. 43 Todas las bolsas de retrabajo estas deben estar controladas con la tarjeta viajera y previamente identificadas con marcador con la leyenda retrabajo. Por su parte el auditor de calidad es el responsable de analizar si el material puede ser retrabajado, de no ser así se procede a anotarlo como scrap. 4.-Recorrido y recolección Para el recorrido y recolección de scrap de las áreas de: Corte IDC, Corte Crimp, Prensas y Ensamble, se realizará de acuerdo con la siguiente secuencia y horario de actividades: 1er. Turno a) 7:00 a.m. a 8:00 a.m. captura de lo que se quedó pendiente del 2do turno. b) 9:00 a.m. a 11:00 a.m. recolección para la de scrap Corte IDC, Corte Crimp, Prensas y Ensambles. c) 11:00 a.m. a 12:00 p.m. captura de lo que se recolectó en el recorrido. d) 12:00 p.m. a 2:00 p.m. recorrido y captura nuevamente por Corte IDC, Corte Crimp, Prensas y Ensambles. e) Última recolección en el área de Corte IDC y Corte Crimp. Para el 2do turno. a) 3:00 p.m. a 4:00 p.m. captura de lo que se quedó pendiente en el 1er turno. b) 4:00 p.m. a 6:00 recolección por Corte IDC, Corte Crimp y Ensambles. c) 6:00 p.m. a 7:00 p.m. Captura de papeletas. 44 d) 7:00 p.m. a 9:00 p.m. recolección por Corte IDC, Corte Crimp y Ensambles. e) 9:00 p.m. a 10:00 p.m. captura de papeletas. f) 10:00 p.m. a 11:00 p.m. última recolección en las áreas de Corte Crimp y Corte IDC. Nota: Se pasará 3 veces en el turno por el área de Corte IDC y Corte Crimp, 2 veces por el área de ensambles. Los supervisores deben recordar a los operadores que registren el scrap conforme lo vayan generando para evitar que se acumule, y no se registre a tiempo. Pasos a seguir para el retrabajo del material 45 Anexo F. Áreas y Máquinas en el mes de Agosto, Septiembre y Octubre que fueron las principales aportadoras de scrap. Agosto: Durante el mes de agosto se reflejo el comienzò y el trabajo de los los perticipantes del proyecto de scrap, ya que se estableciò en el 0.8%. y el resultado arrojo que areas atacar. Septiembre. En septiembre el scrap se redujo al 1.1 %, sin embargo las áreas de corte crimp, corte IDC y Ensambles Mabe siguen estando como ofensoras principales. 46 Octubre. En este mes siguen siendo las mismas áreas ofensoras de scrap, sin embargo el costo ha disminuido, asi como el producto no conforme al 0.9%. 47 ANEXO G Para determinar los objetivos por àreas se tomaron tres meses anteriores tanto de costo total de scrap como de producción, estos son para las zonas que son proveedores de las líneas de ensamble, para Mabe y Whirlpool que son líneas ensambladoras se tomaron costo total de scrap y de ventas en los 3 meses. A continuación se presentan algunos ejemplos. Formula: costo total scrap / costo total producción = % Objetivos determinados para todas las áreas de Providing Appliance Solutions (PAS) de cuanto es lo máximo que pueden tirar de scrap. 48 ANEXO H. Censo que se realizó en el área de Corte crimp, Corte IDC y Prensas para determinar a que operadores se les impartiría la capacitación que es necesaria para el manejo de las máquinas. Cursos que son necesarios para operar las máquinas Personal que falta de tomar los siguientes cursos. 49 50 ANEXO I. Plan de Acción para impartir la capacitación a los operadores. 51 ANEXO J. Lista de herramienta faltante en las zona de Corte Crimp. 52 ANEXO K. Ejemplo de personal con rechazos y alto volumen de scrap. Lista de actividades a realizar con el personal opertivo, a fin de eliminar la manufactura de producto fuera de especificación 53 ANEXO L. Lista de aplicadores que se deben remplazar y/o comprar refacciones para tener una operación correcta en las máquinas de Corte Crimp. 54 ANEXO M. La materia prima al entrar al almacen es inspecionada al 100% por los encargados del area, si es aceptada se coloca etiqueta verde si es rechazada etiqueta roja y se regresa al proveedor, por ejemplo. Aceptación / Rechazo de Materia Prima Descripción Se aplica etiqueta verde, a toda la materia prima que es inspeccionada de dureza, grosos y cantidad, para validar que el material está en óptimas condiciones. Se coloca etiqueta componentes que verde son a los validados al entrar al almacen de materia prima. Cuando el material no cumple con los requerimientos de cantidad, textura y grosor, se identifica con etiqueta roja para que se regrese al proveedor. Se coloca la misma etiqueta para componentes de líneas de ensamble. 55 ANEXO N. Criterios de calidad estandarizados por parte de ingenieros de manufactura y de calidad para los circuitos que se van a cortar y aplicar terminal, para un trabajo correcto 56