Distribución de petróleo crudo en el mundo

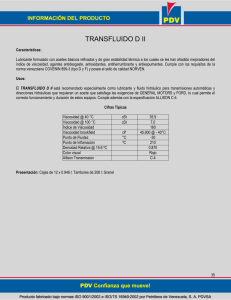

Anuncio