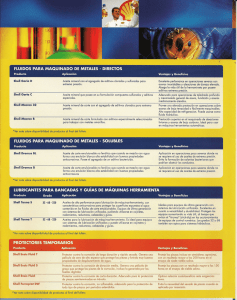

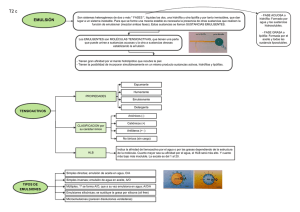

Lubricantes para Mecanización

Anuncio