Concreto_premezclado

Anuncio

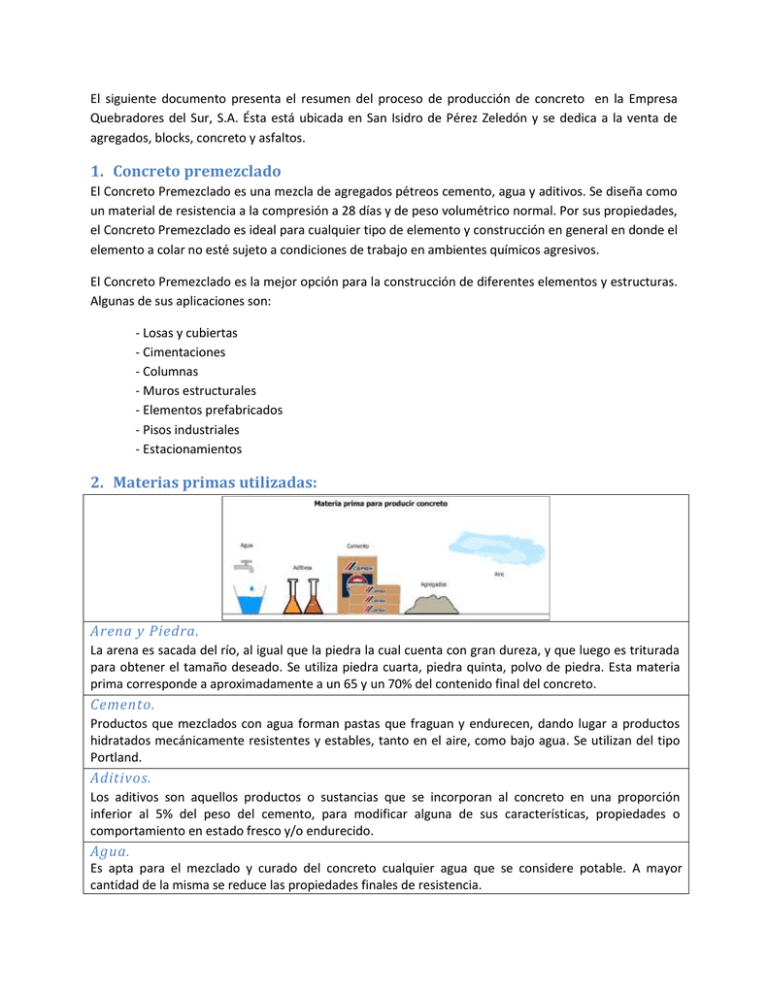

El siguiente documento presenta el resumen del proceso de producción de concreto en la Empresa Quebradores del Sur, S.A. Ésta está ubicada en San Isidro de Pérez Zeledón y se dedica a la venta de agregados, blocks, concreto y asfaltos. 1. Concreto premezclado El Concreto Premezclado es una mezcla de agregados pétreos cemento, agua y aditivos. Se diseña como un material de resistencia a la compresión a 28 días y de peso volumétrico normal. Por sus propiedades, el Concreto Premezclado es ideal para cualquier tipo de elemento y construcción en general en donde el elemento a colar no esté sujeto a condiciones de trabajo en ambientes químicos agresivos. El Concreto Premezclado es la mejor opción para la construcción de diferentes elementos y estructuras. Algunas de sus aplicaciones son: - Losas y cubiertas - Cimentaciones - Columnas - Muros estructurales - Elementos prefabricados - Pisos industriales - Estacionamientos 2. Materias primas utilizadas: Arena y Piedra. La arena es sacada del río, al igual que la piedra la cual cuenta con gran dureza, y que luego es triturada para obtener el tamaño deseado. Se utiliza piedra cuarta, piedra quinta, polvo de piedra. Esta materia prima corresponde a aproximadamente a un 65 y un 70% del contenido final del concreto. Cemento. Productos que mezclados con agua forman pastas que fraguan y endurecen, dando lugar a productos hidratados mecánicamente resistentes y estables, tanto en el aire, como bajo agua. Se utilizan del tipo Portland. Aditivos. Los aditivos son aquellos productos o sustancias que se incorporan al concreto en una proporción inferior al 5% del peso del cemento, para modificar alguna de sus características, propiedades o comportamiento en estado fresco y/o endurecido. Agua. Es apta para el mezclado y curado del concreto cualquier agua que se considere potable. A mayor cantidad de la misma se reduce las propiedades finales de resistencia. 3. Proceso de producción del concreto: FASES PREVIAS A LA PREPARACIÓN DEL CONCRETO. Extracción de roca de piedra y recepción en el patio de acopio. Se obtienen del río General, en forma de roca de piedra. Se extraen del río con equipo pesado, diseñado para tal propósito y son trasportadas por vagonetas para ser colocadas en el patio de acopio. Proceso de Trituración y lavado de la piedra. Las vagonetas depositan la piedra en el cilindro de trituración. Luego es realizado el proceso de trituración, el producto final es transportado de la trituradora a su sitio correspondiente por medio de correas transportadoras. PROCESO PREPARACIÓN CONCRETO Paso 1: Adición de los agregados. Estos están constituidos por arena y piedras de distintos tamaños que se obtienen de las calderas. Ellos representan del 60% al 75% del volumen total del concreto. Paso 2: Adición de Aditivos. Sustancias químicas sólidas o líquidas que se agregan antes o durante el mezclado Los aditivos de mayor uso son lo utilizados para darle mayor resistencia al concreto endurecido, para reducir el contenido de agua, o también para aumentar el tiempo de fraguado. Paso 3: Adición del Agua. El proceso de hidratación genera calor, que produce aumento de temperatura en la mezcla y expansión volumétrica y que debe controlarse sobre todo en vaciados masivos. Con el fin de controlar el exceso de agua en la mezcla, necesario para facilitar la manipulación del concreto fresco, la tecnología moderna del concreto, facilita los aditivos plastificantes, los cuales además de facilitar el proceso constructivo, permiten obtener concretos de resistencia más uniforme. Paso 4. Adición del Cemento. Es el material más importante en el concreto ya que le provee de su resistencia característica. Los cementos comunes de uso son el Portland gris tipo I y C-2, y otros. Paso 5. Mezclado de los elementos. En esta etapa los elementos se unen para formar una masa uniforme de concreto. Su tiempo es medido desde que se vierten los elementos y comienza a girar. Paso 6. Transporte del concreto a su lugar de utilización. La unidad revolvedora se mantiene rotando constantemente con una velocidad de 2 a 6 vueltas por minuto. 4. Maquinaria La maquinaria necesaria para llevar a cabo el proceso de producción de concreto consiste en: Excavadoras. Vagonetas. Trituradora y bandas transportadoras. Montacargas. Tolvas. Camiones mezcladores. 5. Control de calidad Existen dos etapas distintas para realizar el control de calidad: Control a las materias primas, en las que se determina la calidad que poseen mediante pruebas como granulometría, densidad, humedad, entre otros Control al concreto ya preparado. Se realiza la prueba de Revenimiento y de humedad, entre otros. 6. Especificaciones para concreto premezclado: Las especificaciones son las medidas necesarias para controlar las propiedades del concreto, y por tanto su calidad. Además existen especificaciones máximas o mínimas establecidas, que deben ser cumplidas por ley para garantizar la seguridad y la estabilidad de las construcciones. Resistencia a la compresión (kg/cm 2 ). La resistencia muestra cuantos kilogramos se pueden soportar por centímetro cuadrado y generalmente se especifica en múltiplos de 50 kg/cm2. Se encontraron valores de resistencia a la compresión entre los 100 y los 400 kg/cm2 . Valores mayores a 300 kg/cm2 son denominados concretos de alto desempeño. Edad de la especificación del concreto: Esta edad de especificación significa a la que el concreto deberá haber adquirido la resistencia solicitada. La edad para el concreto premezclado es de 28 días. Tamaño máximo de los agregados: Para el caso de concreto premezclado normal se encontró un tamaño máximo nominal de hasta 25mm. Considerándose de agregado grueso, es el tamaño máximo de los elementos que formarán el concreto. Revenimiento: Se refiere a la consistencia del concreto (cm). Valores de revenimiento para el concreto premezclado normal de 10 ± 2.5cm. Porcentaje de aditivos: Los porcentajes de aditivos deben ser aplicados entre el 0.1 y el 5% del peso de cemento. Porcentaje de agregados: Generalmente representan del 60% al 75% del volumen total del concreto. Relación Agua-Cemento: La relación agua-cemento (a/c) mínima es de 0,35. A mayor cantidad de agua en el concreto o mayor relación agua-cemento se presentará menor resistencia a la compresión por parte de él.