descarga - Ministerio de Electricidad y Energía Renovable

Anuncio

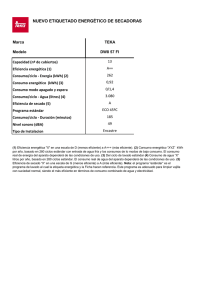

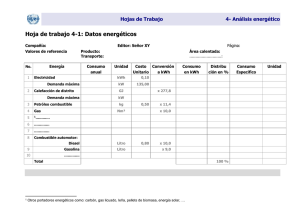

INTRODUCCIÓN El sector industrial ecuatoriano consume el 18% de la oferta de energía, lo que representa aproximadamente 19 millones de barriles equivalentes de petróleo. Este sector ha incrementado sus consumos a una tasa anual de 5,3% según el Balance Energético Nacional 2015, siendo los siguientes tipos de energía los más utilizados en los procesos productivos: diésel (45%), energía eléctrica (28%) y bunker (14%). En este sentido, el Gobierno Nacional, a través del Ministerio de Electricidad y Energía Renovable, tiene como uno de sus principales objetivos el de mejorar el desempeño energético del sector industrial, para lo cual ha implementado el Proyecto: “Eficiencia Energética para la Industria (EEI)” con el apoyo de la Organización de Naciones Unidas para el Desarrollo Industrial (ONUDI) y el financiamiento del Fondo para el Medio Ambiente Mundial (FMAM). Dentro de los objetivos del proyecto se considera mejorar la eficiencia energética de la industria ecuatoriana a través del desarrollo de estándares nacionales de gestión de la energía y la aplicación de metodologías de Optimización de Sistemas eléctricos motrices y de vapor. ¡El uso eficiente de la energía es una de las mejores estrategias para reducir costos, emisiones y otros impactos al medio ambiente, ya que permite tener resultados directos enfocados a incrementar la productividad, competitividad y posicionar a los productos en mercados nacionales e internacionales! Durante la ejecución de este proyecto, 39 industrias participantes lograron un ahorro anual de aproximadamente 13.000 MWh en el consumo de electricidad y se dejaron de consumir 2.000.000 galones de diésel, implicando una reducción total de 31.000 tCO2, lo que representa la salida de circulación de 6.200 vehículos en 1 año. Publicado por: Ministerio de Electricidad y Energía Renovable (MEER) República del Ecuador www.energia.gob.ec Quito – Ecuador, 2016 Adicionalmente, dentro del proyecto Eficiencia Energética para la Industria se publicó la “Guía Práctica para la Implementación de un Sistema de Gestión de la Energía” basada en la norma ISO 50001, documento técnico que recoge modelos de aplicación de dicha norma en distintas industrias a nivel mundial, y las experiencias exitosas obtenidas de su aplicación en la industria ecuatoriana. El Ministerio de Electricidad y Energía Renovable presenta en este documento 5 casos de estudios destacados de las implementaciones de Sistemas de Gestión de Energía desarrollados durante el proyecto EEI con el propósito de promover a otras empresas e industrias del país la adopción de medidas de eficiencia energética para que sea considerada dentro de su modelo de gestión. Estudio de caso: INDIMA S.A. Implementación de un SISTEMA DE GESTIÓN DE ENERGÍA SGEn SITUACIÓN ACTUAL “Con el uso óptimo de vapor hemos bajado nuestros costos de producción”. Luis Padilla, Operador de Calderas, DELLTEX. “ La aplicación del Programa de Eficiencia Energética nos ha permitido reducir nuestros costos de operación en varias etapas del proceso productivo, permitiéndonos ser más competitivos”. Xavier Cuesta Vásconez, Gerente General, PLASTICAUCHO. “Nos permite identificar nuevas oportunidades para contribuir a la mejora de nuestro desarrollo sostenible con la comunidad y como consecuencia tener ahorros en nuestra estructura de costos”. Julio Naranjo, Director de Ingeniería y Asset Care, CERVECERÍA NACIONAL. Indima es una industria ecuatoriana fundada en 1990, dedicada a la fabricación de autopartes para vehículos de producción nacional e importación. Las autopartes son componentes fabricados de acuerdo a los requerimientos técnicos de diseño, usando materiales locales e importados que cumplen las especificaciones y son homologados por las marcas dueñas de su desarrollo tales como: General Motors, Kia, Great Wall. El personal de planta en su mayoría tiene formación técnica y permanentemente rota por las diferentes áreas de la planta, con lo cual se reducen riesgos de lesiones y se mejora la motivación, entre otros beneficios. La planta consume alrededor de 35.122 kWh/mes en: iluminación, procesos de suelda, corte, conformado de tubos y silenciadores, generación de aire comprimido, inspección final y áreas de oficina, lo que implica costos mensuales mayores a los 2.000 dólares. Los materiales principales empleados en la elaboración de autopartes son: tubos de acero inoxidable, acero galvanizado y acero negro, bobinas de acero aluminizado e inoxidable y planchas de acero negro. La industria cuenta con 146 empleados entre administrativos y de producción. IMPLEMENTANDO UN SGEn Decisiones importantes sobre la marcha de la ejecución: cificación de un sistema de gestión de la calidad aplicado al sector automotriz); con esta experiencia, decidió que el alcance del SGEn cubriría a toda su planta de producción. Indima, al ser una industria de fabricación de componentes que se incorporan en la producción de vehículos, está sujeta al cumplimiento y verificación de procedimientos estrictos de manufactura, lo que ha generado una cultura dirigida a los procesos, la satisfacción del cliente y el cumplimiento de normas. Está certificada con la norma ISO TS 16949 (espe- Al igual que la mayoría de industrias en Ecuador, Indima cuenta solo con el registro totalizado de consumo eléctrico suministrado de manera mensual por la empresa de servicio local. Esta información ha sido la base para estructurar el balance de consumo energético por procesos. Al no contar con medición interna por áreas o líneas productivas, el análisis 1 Bajo este enfoque, los objetivos y metas propuestos inicialmente fueron muy conservadores, así por ejemplo; una reducción del 1% en la factura eléctrica a través de acciones de control sobre el uso de la iluminación, 1% menos por mejoras en las prácticas de mantenimiento (limpieza de filtros, lubricación) en el área de suelda, 0,5% en el consumo por equipos de computación de oficinas. de consumo se hizo atendiendo a la potencia instalada y las horas de funcionamiento de forma que: • Los Usos Significativos de la Energía se fijaron según el nivel de participación en el consumo global de energía de la planta y en atención al potencial de ahorro factible sin realizar inversiones en cambios de tecnología. • Se eligieron las áreas de: soldadura, iluminación y equipos de oficina. A pesar del alto consumo que representa el área de corte, esta sección se descartó porque utiliza tecnología actualizada y cuenta con un control automático sobre el proceso, lo que hace que sus consumos sean óptimos. • El indicador habitual de consumo de energía kWh/unidades producidas, se mantuvo para el sistema de energía cada vez que la información para su determinación estaba lista. • Se trabajó en la construcción de nuevos indicadores aplicados por el área de producción. • El parámetro comparativo de mejora fue el valor de la factura eléctrica mensual. Si una medida ha sido implementada esta debería observarse en la reducción del valor mensual a pagar. 2 Los objetivos propuestos por el jefe de mantenimiento, quien a la par de la instalación del SGEn recibía capacitación por parte del Proyecto del Ministerio de Electricidad y Energía Renovable - Organización de las Naciones Unidas para el Desarrollo Industrial, se aprobarían por la alta gerencia buscando siempre alinearlos con los objetivos estratégicos de la compañía. Los resultados se medirían mes a mes. Con los objetivos propuestos, Indima apuesta a la participación, compromiso y conciencia de sus empleados en todos los ámbitos. Implementación y Operación: responde a un esfuerzo diario y constante de crear conciencia en el personal sobre el grado de incidencia de sus acciones positivas en los indicadores de consumo de la empresa y cómo éstas finalmente benefician en sus aspiraciones individuales. Verificación: el proceso pasa por la comprobación de los parámetros de control definidos para los Usos Significativos, seguido de un continuo y permanente monitoreo del cumplimiento de las tablas de control por parte del personal idóneo. Usos Significativos Planeación del Sistema: en función de la experiencia de la empresa en el manejo de sistemas de calidad y otras normas, el alcance del SGEn cubre todos los procesos productivos. La norma fue implantada por un equipo técnico liderado por el jefe de mantenimiento y el soporte técnico de expertos internacionales de ONUDI. USOS SIGNIFICATIVOS Las medidas de actuación previstas para cada Uso Significativo identificado se muestran a continuación, y si bien aparecen acciones que implican inversiones, estas fueron ejecutadas luego de aquellas que no precisaban egresos económicos. Medidas recomendadas Sistema de suelda • Ligar el control de encendido y apagado de los extractores de humo a la presencia de personal en las cabinas de suelda. • Programar el mantenimiento preventivo de motores eléctricos y accionamientos mecánicos enfocado a la eficiencia energética. • Revisar temperatura en el cableado eléctrico para determinar pérdidas de energía por temperaturas elevadas. Sistema de iluminación • Sectorizar circuitos de encendido de luminarias atendiendo a la disponibilidad de luz natural. • Utilizar sensores de presencia, movimiento y temporizadores. • Reemplazar lámparas actuales por otras de mayor eficiencia, garantizando niveles de iluminación recomendados para cada tipo de actividad. Equipo de oficina • Control del encendido y apagado de los equipos de computación y un mantenimiento continuo. FASES AL INSTITUIR UN SISTEMA DE GESTIÓN DE ENERGÍA SGEn Compromiso Inicial: se consolida con el acuerdo entre ejecutivos de Indima para que la empresa se convierta en aula y facilite la formación de técnicos en la “implementación de la norma ISO 50001”. Diariamente se miraba el comportamiento de las variables y se hacían los ajustes en caso de existir desviaciones. Tabla 1. Usos Significativos de Indima. LOGROS ALCANZADOS Los componentes automotrices que fabrica Indima deben cumplir con normativas específicas exigidas por las marcas de los vehículos que demandan estos productos. En este sentido, la industria tiene experiencia en la implementación de normas y sistemas de gestión, lo que ha facilitado incorporar el SGEn. 3 Consumos y ahorros referentes a energía eléctrica Energético Consumo kWh/año Electricidad Porcentaje de ahorro logrado % 421.464 Ahorro en energía y costos kWh ** USD* 17.828 1.247 4.23% Tabla 2. Consumos y ahorros referentes a energía eléctrica. * Calculado con la tarifa incrementada de electricidad: 0,07 USD. **Ahorros logrados en seis meses. La inversión en la implementación del SGEn incluye: cableado y accesorios para la sectorización y encendido del sistema de iluminación, cambio de lámparas antiguas por nuevas y más eficientes. Esto asciende a 1.500 dólares. Un cálculo simple del periodo de recuperación de la inversión mostraría que el mismo es de 14 meses. La gráfica que sigue muestra el comportamiento del indicador base 100 (Se toma un valor como referencia al que se asigna 100%, en función de ese valor se comparan los siguientes valores) para los meses siguientes a partir del segundo mes de iniciada la implementación del SGEn. Se evidencia que el indicador permanece siempre superior a la meta y hay una tendencia marcada a la baja del indicador. Esto explica la empresa por un tema coyuntural en el mercado automotriz ecuatoriano, que tuvo un año marcado con la reducción en el volumen de ventas incidiendo directamente en la demanda de los productos fabricados por Indima. 115 feb-12 mar-12 mayo-12 abr-12 Tiempo (meses) 105 En términos de energía eléctrica que se ha dejado de consumir durante el mismo periodo de análisis del indicador base 100, la gráfica muestra los kWh acumulados. Con la implementación del SGEn se verificaron ahorros importantes, a pesar de • Control de procesos. 100 • Eliminación de fugas. 95 • Mantenimiento adecuado, supervisado y con seguimiento. 90 feb-12 mar-12 abr-12 mayo-12 Tiempo (meses) Valor meta Indicador meta Figura 1. Indicador de desempeño base 100. jun-12 jul-12 jun-12 jul-12 Figura 2. Ahorro Acumulado. El éxito del trabajo se sustentó en la implementación del SGEn integrando 4 pilares importantes: 110 Indicador 20.000 18.000 16.000 14.000 12.000 10.000 8.000 6.000 4.000 2.000 0 LECCIONES APRENDIDAS EN EL PROYECTO Indicador de desempeño base 100 4 Ahorro Acumulado Energía Eléctrica (kWh) A continuación se muestran los consumos anuales de energía y ahorros energéticos alcanzados como resultado de la implementación del SGEn en la industria. • Compromiso por parte de todos los empleados de la empresa. que la tasa de ahorro se reduce en los últimos meses por la razón mencionada. Según esto, en los 6 meses se logró ahorrar 17.828 kWh, es decir un 73% del potencial factible para un año. Los objetivos y planes necesitan estar alineados con los objetivos estratégicos de la empresa y contar con el compromiso de apoyarlos por parte de la alta dirección. Un refuerzo positivo diario de las acciones, que se espera de los operarios y empleados en general, va creando conciencia y cambiando comportamientos. Resultó motivante para el personal conocer permanentemente los logros que se van obteniendo con el proyecto emprendido y cómo esto incentivará a sus aspiraciones personales. Participación, compromiso, conciencia; los pilares a los que INDIMA apuesta para alcanzar sus objetivos y metas energéticas. 5 Estudio de caso: NOVACERO S.A. Implementación de un SISTEMA DE GESTIÓN DE ENERGÍA SGEn SITUACIÓN ACTUAL Se dirigió especial interés a los usuarios con un alto consumo de energía que representan mayores oportunidades de ahorro y se eligieron las áreas de: acería, tren de laminación 1, planta de tratamiento de humos y fragmentadora; aunque el SGEn aplica a todos los procesos productivos, administrativos, documentales y compras. Novacero S.A. es una empresa ecuatoriana dedicada a la producción de acero a partir del reciclaje de chatarra. Fabrica barras, varillas y secciones sólidas de hierro y acero. Opera desde 1973 y actualmente posee 3 plantas industriales ubicadas en Quito, Lasso y Guayaquil; 3 oficinas comerciales en Quito, Guayaquil y Cuenca, las que atienden a 800 puntos de distribución en el país y a representantes comerciales en Centroamérica, Bolivia, Perú y Chile. La planta Novacero Lasso, ubicada en la provincia de Cotopaxi, consume alrededor de 10 millones de kWh/mes, para procesos de laminación y fundición, lo que implica costos mensuales mayores a 900.000 dólares. Novacero implementó el Sistema de Gestión de Energía (SGEn) en toda la planta y cumplió con las fases de planeación, planificación energética, implementación, operación y verificación. Previamente, incorporó en sus 3 plantas industriales sistemas de gestión de calidad y ambiental, seguridad y salud ocupacional y los certificó en las normas ISO 9001, ISO 14001 y OSHAS 18000, actividades que le han brindado experiencia a la empresa en la implementación de sistemas de gestión. A nivel del tren de laminación se completaron los requisitos de la norma, incluidas la auditoría interna, la revisión por la alta dirección y la ejecución de medidas de ahorro (identificadas durante este proceso). 6 Se elaboró el cuadro de consumo general de energía, basado en los datos registrados por los medidores de energía y la carga instalada por el tiempo de funcionamiento de los equipos, para así determinar las plantas de producción consideradas Usuarios Significativos de Energía (USEs). IMPLEMENTANDO UN SGEn Novacero está sujeta al cumplimiento y verificación de procedimientos estrictos de producción, calidad, ambientales y de seguridad, bajo normas internacionales, a fin de mantener estándares muy altos en cada una de sus actividades. Además, es un gran consumidor de energía eléctrica y combustible, lo que hace vital la implementación de un SGEn. En las instalaciones de la planta principal de producción en Lasso, la empresa cuenta además del medidor de consumo general de la Empresa Eléctrica Cotopaxi (ELEPCO S.A.), con 25 medidores de consumo de energía eléctrica para cada uno de los centros productivos y 6 medidores de control, monitoreo y registro en su subestación eléctrica. Adicionalmente lleva registros diarios detallando el consumo de combustible en sus procesos. El indicador de consumo de energía kWh/ tonelada producida se aplicó para toda la planta y adicionalmente, para el tren de laminación 1, se aplicó el indicador kWh/ tonelada deshornada (tonelada que sale del horno, debido a que no toda la palanquilla salida del horno se hace varilla). La aplicación del SGEn inició en enero del año 2013 y el personal de proyectos y mantenimiento recibió capacitación por parte del Ministerio de Electricidad y Energía Renovable - Organización de las Naciones Unidas para el Desarrollo Industrial, para luego difundir lo aprendido al resto de trabajadores de la planta. Con esto, Novacero ha participado de todas las iniciativas planteadas por el Ministerio de Electricidad y Energía Renovable y la Organización de las Naciones Unidas para el Desarrollo Industrial, en el proyecto de Eficiencia Energética para la Industria: • Implementación de SGEn. • Estudios a detalle sistemas motrices. • Proyecto piloto de cambio de tecnología a alta eficiencia. FASES DE LA ADOPCIÓN DE UN SGEn A nivel de los USEs se implementó el indicador de desempeño (IDEn) y se construyó líneas base y meta con los datos de consumo y producción de años anteriores, para calcular el consumo estimado de energía. Compromiso Inicial: la Gerencia General comprometió, de manera formal, el apoyo y recursos necesarios para la implementación del proyecto Eficiencia Energética para la Industria en Ecuador. Se establecieron metas de reducción de parámetros para todas las plantas: Equipo de Trabajo: se nombraron responsables del SGEn en cada localidad quienes realizaron la implantación según las directivas del experto proporcionado por el Ministerio de Electricidad y Energía Renovable y se formó un equipo de trabajo en la reunión gerencial en enero de 2013 en la planta de Lasso. • Tren de laminación: 15% en sistemas de recuperación de calor, 3% en control operacional de perfiles de temperatura, 8% en apagado de equipos en tiempos muertos, 2% en automatización de auxiliares. • Acería: reducir el consumo de energía eléctrica en 3% de horno de arco, reducir 5% el consumo de diésel en calentadores. • Fragmentadora: reducir 2% el consumo de energía eléctrica. • Planta de tratamientos de humos (FTP): reducción de 5% de consumo de energía eléctrica. 7 Recopilación de la Información: 1.000.000 0 Trafo EAF Tren Trafo horno Ventilador cuchara 1 Ventilador 2 Ventilador 3 Energía Eléctrica (kWh) Motor Compresor principal 1 fragmentadora Compresor 2 Compresor 3 Porcentaje Acumulado (%) Figura 3. Electricidad utilizada (kWh) en cada Usuario Significativo de Energía (USEs). Al inicio de cada mes se consolida el consumo de energía mensual de todas las plantas en base a la lectura de Novacero y la Empresa Eléctrica Cotopaxi (ELEPCO S.A.). Identificación de las fuentes de energía: a nivel planta se utiliza tres ti- pos de energéticos en el proceso: energía eléctrica, combustible y energía química. Energético mes mensuales de producción y costos, se identificó una buena correlación entre el consumo de los energéticos y la producción mensual de acero en toneladas, por lo tanto se definieron las siguientes variables significativas: Variable significativa (Galones) (TON acero producidas) Electricidad (kWh) (TON acero producidas) Tabla 3. Variables Significativas. 8 USOS SIGNIFICATIVOS USEs Horno Cuchara en Acería Combustible partir de la información recopilada se obtuvieron las líneas base de cada USEs y por cada servicio energético utilizado con sus ecuaciones de consumo, con lo cual se establece también la meta con los parámetros de mejor eficiencia. 14.000 13.500 Producción (ton) Figura 4. Línea base EAF Electricidad año 2014 (Base de cálculo indicadores 2015). Análisis del uso y consumo de la energía: tomando en cuenta los infor- Unidades de medición Determinación de líneas base: a 4.000.000 13.000 2.000.000 4.500.000 12.500 3.000.000 y = 484,87x + 247600 R² = 0,9954 5.000.000 12.000 4.000.000 5.500.000 11.500 5.000.000 6.000.000 11.000 6.000.000 Histórico de consumo y = 456,94x + 750405 R² = 0,9009 10.500 7.000.000 100% 90% 80% 70% 60% 50% 40% 30% 20% 10% 0% 6.500.000 10.000 8.000.000 7.000.000 9.500 Usos Significativos de Energía (USEs) Línea base horno EAF 7.500.000 9.000 en cada planta se instalaron medidores de consumo de energía eléctrica, para media y baja tensión. Energía Eléctrica (kWh) Planeación: la planta de Lasso incorporó un sistema documental para el SGEn utilizando la base de los Sistemas de Gestión ya implementado, debido a la compatibilidad de la norma ISO 50001 con normas de gestión existentes tales como la ISO 9001. El horno de fusión funde la chatarra y el horno cuchara se encarga del calentamiento necesario y afino químico del producto, de esta forma el horno de fusión continúa fundiendo la siguiente colada mientras el horno cuchara afina y calienta la anterior, evitando que se desperdicie energía al trabajar solo con el horno de fusión. En mayo de 2014 inició el funcionamiento del horno cuchara obteniendo el siguiente ahorro: El horno cuchara es un proceso secundario fundamental en la metalurgia del acero y una mejora sustancial en productividad, flexibilidad del proceso y calidad del producto. Su propósito es aprovechar al máximo el tiempo del horno de fusión y mejorar la calidad del acero, permitiendo que el horno de fusión no tenga la necesidad de sobrecalentar el acero para su posterior afino. Ahorro kWh/mes 666.653 Ahorro USD/año 615.987 Tabla 4. Ahorros horno cuchara. Automatización precalentadores y distribuidores La automatización consiste en seguir una curva de calentamiento y control de combustión a las cucharas y tundish (artesa distribuidora de colada), para tener un ahorro de energía en las bombas de combustible, el ventilador de aire de combustión y reducción en el consumo de diésel. 9 Tablero original Tablero nuevo Ahorro kWh/mes 1.700 Ahorro USD/año 1.570 25,00 Tabla 5. Ahorros por automatización precalentadores. Automatización de ventilador tren de laminación En marzo de 2013 se automatiza el ventilador de uno de los trenes de laminación, el cual operaba en tiempos muertos (alimentación de chatarra, cambios de matricería y otros) 24 horas de los 7 días de la semana, debido a la falta de un sistema de control que accione el equipo cuando realmente era necesario. Actualmente, el ventilador se activa únicamente cuando los equipos que refrigeran están en operación. Esto se refleja en la Figura 5A, la cual presenta la demanda del ventilador antes y después del proyecto de mejora. 20,00 Potencia (kW) El proyecto de automatización se ejecutó en febrero de 2015, en base a PLCs, variadores de velocidad, sensores de flama, temperatura, presión, válvulas proporcionales y quemadores. 15,00 10,00 5,00 0,00 18:00:00 22:48:00 3:36:00 8:24:00 13:12:00 18:00:00 Hora de trabajo B. Perfil de potencia respecto al tiempo después de la Optimización. Figura 5. Perfil de potencia en el tiempo del ventilador del tren de laminación. Potencia del ventilador del tren intermedio del tren de laminación Este proyecto obtuvo un ahorro de 3.360 dólares por año. La inversión de aproximadamente 100 dólares se utilizó para realizar el cableado desde los laminadores que el ventilador refrigera hasta su arrancador. 25,00 Potencia (kW) 20,00 15,00 4.000 Ahorro USD/año 3.360 Tabla 6. Ahorros automatización de ventilador. Control de activación de la bomba de lubricación del desbaste 2 (Sistema de Lubricación D2) 10,00 En el segundo sistema intermedio de rodillos del tren de laminación, se reveló que el motor principal del sistema hi- 5,00 0,00 18:00:00 22:48:00 3:36:00 8:24:00 13:12:00 Hora de trabajo A. Perfil de potencia respecto al tiempo antes de la Optimización. 10 Ahorro kWh/mes 18:00: dráulico trabajaba de forma continua, incluso en tiempos muertos. En mayo de 2013, se enlazó la señal del variador de velocidad del segundo sistema de rodillos con el contactor que acciona la bomba de lubricación del sistema hidráulico, con el objetivo de que esta bomba se accione únicamente cuando el motor del desbaste esté en funcionamiento. En la Figura 6 se observa la demanda eléctrica de la bomba de lubricación del sistema hidráulico antes y después de la ejecución del proyecto de mejora. 00 Liderazgo, integridad, innovación y actitud de servicio son los valores que practicamos día a día y nuestra visión es llegar a ser reconocida como una empresa innovadora y líder en la industria del acero del Ecuador (Novacero S.A.). 11 Potencia de la bomba de lubricación del sistema hidraúlico del segundo desbaste del tren intermedio - tren de laminación 6,00 Potencia (kW) 5,00 4,00 3,00 400 Ahorro USD/año 336 PLANTA DE HUMOS 2,00 Cambio de mangas planta de tratamiento de humos (FTP) 0,00 9:07:12 11:31:12 13:55:12 16:19:12 18:43:12 21:07:12 23:31:12 1:55:12 4:19:12 6:43:12 9:07:12 Hora de trabajo 6,00 5,00 Las mangas son los filtros que atrapan el polvo que proviene del horno de arco eléctrico y es extraído por los ventiladores. La saturación de polvo en las mangas provoca que la eficacia en la extracción de humos de fusión de la chatarra se reduzca dramáticamente, por lo que se implementó en el calendario de mantenimiento el cambio periodico de las mangas según el número de coladas y las inspecciones que se realizan en los filtros. El cambio de todas las mangas de la planta de tratamiento de humos permitió disminuir aún más la velocidad de los ventiladores a través de sus variadores de velocidad. 4,00 Potencia (kW) Ahorro kWh/mes Tabla 7. Ahorros por control de la bomba de lubricación. 1,00 3,00 2,00 Ahorro kWh/mes 60.900 Ahorro USD/año 65.772 Éste fue reemplazado por un sistema automático de mayor alcance, capaz de regular la resistencia en el rotor para todo el periodo de funcionamiento de la máquina. De esta forma se tiene un medio para aumentar el torque del motor cuando la chatarra grande cae, logrando triturarla. El control de corriente permanente sobre el motor principal permite que el nuevo sistema de alimentación sea más lento o más rápido dependiendo si el motor se encuentra sobrecargado o con poca carga, acelerando o deteniendo sus rodillos dobles. Control de temperatura y vibraciones El propósito de este proyecto es reducir de forma significativa los tiempos muertos en la fragmentadora debido a fallas o roturas en los equipos que se producen por temperaturas elevadas o vibración excesiva. El control está diseñado en base a un PLC Siemens S7-1200, sensores de temperatura y de vibración instalados en los rodamientos del motor y el eje de motor respectivamente, además de un interfaz hombre máquina de monitoreo y alerta para el operador de la fragmentadora. Ahorro kWh/mes 255.000 Ahorro USD/año 235.620 Tabla 9. Ahorros por control de temperatura y vibraciones. 1,00 Tabla 8. Ahorros por cambio de mangas. RESULTADOS 0,00 Sistema de control de alimentación automática La inversión estimada de los proyectos implementados, sin considerar el horno cuchara, fue de aproximadamente 900.000 dólares, brindando un ahorro de más de 300.000 kWh/mes, lo que permite a Novacero ser una empresa sostenible en el mercado del acero. 7:55:12 10:19:12 12:43:12 15:07:12 17:31:12 19:55:12 22:19:12 0:43:12 3:07:12 5:31:12 7:55:12 Hora de trabajo Figura 6. Potencia de la bomba de lubricación. 12 En este proyecto se obtuvo un ahorro de 336 dólares por año con una inversión aproximada de 20 dólares, utilizados para el cableado al variador de velocidad para que la central de lubricación funcione cuando el motor esté activo. El motor principal del triturador tenía su sistema de arranque por medio de un banco de resistencia líquido, que solamente actuaba para el periodo de arranque. 13 Los resultados globales obtenidos de la implementación del SGEn son: Estudio de caso: GM OBB S.A. Implementación de un SISTEMA DE GESTIÓN DE ENERGÍA SGEn Por Usuario Significativo Consumo anterior Consumo actual Ahorro Anual (promedio año 2013) (promedio año 2014) USEs Horno EAF Electricidad Acería Diésel Planta Tratamiento de Humos FTP Electricidad Tren 1 Bunker 620 kWh/ton 595 kWh/ton. 3.507.560 kWh 119 galones/ton 84 galones/ton 113.022 galones 128 kWh/ton 78 kWh/ton 2.567.608 kWh 1.300.036 galones 1.262.617 galones 37.417 galones Tabla 10. Consumos y ahorro por Usuario Significativo. Dichos ahorros energéticos se tradujeron en los siguientes ahorros económicos: Impacto en el consumo energético después de la implementación del SGEn Energético Reducción de Consumo Energía eléctrica kWh/ton -12,2% Bunker galones/ton -2,8% Tabla 11. Impacto en el consumo energético después de la implementación del SGEn. LECCIONES APRENDIDAS EN EL PROYECTO •Del SGEn se generaron los parámetros para la adquisición de materiales basados en eficiencia energética. Esto ha permitido garantizar la calidad de los materiales a utilizar en la planta. • El personal de planta ha aprendido a valorar el consumo de energía tanto en su labor diaria como en su vida cotidiana. Han relacionado el consumo de energía de la planta con el consumo de energía de sus hogares; el dejar el horno de cuchara funcionando innecesariamente 1 minuto equivale al consumo de energía de un año de una casa de 4 personas. 14 • El personal de planta, antes de implemantar el SGEn, no era capaz de conocer el consumo energético de los procesos ni su impacto en su empresa. • Como resultado de las capacitaciones, los operarios aprendieron a identificar situaciones anormales en el proceso, lo cual ha permitido realizar ahorros energéticos. • El SGEn permitió realizar un control más detallado, antes solo se analizaba el producto terminado sin importar que los equipos estén prendidos, consumiendo energía y sin producir. SITUACIÓN ACTUAL General Motors – Ómnibus BB del Ecuador es una de las empresas más importantes de la industria automotriz ecuatoriana, fabricantes de los vehículos más vendidos en el país bajo su marca Chevrolet. Fue fundada en 1975 por Bela Botar (Ómnibus OBB Transportes) y desde 1981 cuenta con la participación accionaria de General Motors Company, constituyendo GM OBB del Ecuador. GM OBB ha implementado sistemas de gestión mediante normas ISO 9001:2008 e ISO 14001:2004, lo cual le ha dado un valor agregado a la producción industrial. La empresa posee una planta industrial en Quito, la cual consume alrededor de 5.000 MWh/mes en promedio, (energía eléctrica + diésel) en los procesos de suelda, pintura, ensamble, iluminación general y localizada de planta y edificios lo que implica costos anuales mayores a 2.400.000 dólares. los cuales se han convertido en la base para adoptar la metodología del SGEn en la industria. GM OBB del Ecuador implementó un Sistema de Gestión de Energía (SGEn) en toda la planta y ha cumplido con las fases de planeación, planificación energética, implementación, operación y verificación. La planta de GM OBB posee 3 áreas importantes de producción: suelda, ensamblaje y pintura. En cada una de estas se realizó la implementación del SGEn, así como en el sistema de iluminación, que tiene un elevado consumo eléctrico mensual. Dentro de la planta se han adoptado varios procesos a través de sistemas eficientes, El 22 de septiembre de 2014 GM OBB recibió la certificación internacional en la norma UNE-ISO 50001 por la Asociación Española de Normalización y Certificación (AENOR). Dicha norma certifica a empresas con una efectiva implementación de un SGEn, que buscan mejoramiento continuo en la reducción de uso de energía y por ende de gases de efecto invernadero. 15 Esta decisión reafirma el compromiso de GM OBB de ser protagonista del cambio de matriz productiva, pues se alinea con la estrategia de mejorar su competitividad y continuar con una gestión ambientalmente responsable. IMPLEMENTANDO UN SGEn Las principales barreras que GM identificó para implementar su SGEn: • No existía integración de las áreas involucradas para lograr el uso eficiente de energía. El seguimiento y control lo hacía el área de producción, mantenimiento llevaba las estadísticas, pero el personal administrativo, de ingeniería, operarios y ayudantes no participaban ni conocían los objetivos y metas. • Identificación de los consumos energéticos de los equipos de las plantas de suelda, pintura y ensamble, para determinar, a través del diagrama de Pareto, los equipos de mayor consumo energético (energía eléctrica y diésel) en GM OBB. Acciones emprendidas • Dificultad en establecer los objetivos y metas para cada tipo de energía (eléctrica/diésel), debido a la falta de datos e información. • Desconocimiento inicial para determinar los problemas de eficiencia energética por la falta de monitoreo y control. • El mantenimiento e inversiones estaban enfocados únicamente a la disponibilidad de equipos y para asegurar la producción y calidad de los vehículos, con el SGEn se enfocó el mantenimiento y adquisiciones de materiales y equipos con criterios de eficiencia energética. 16 • El control y seguimiento del uso de energía se realizaba a través del índice de consumo MW/vehículo. • Sobre la base de mediciones de energía y datos de fabricación de equipos, se definieron los Usos Significativos para establecer la línea base de consumo para un periodo de tiempo con el fin de obtener y analizar a futuro los índices de desempeño energético. Se considera a más de la energía por vehículo producido, la carga base o energía demandada para mantener la producción bajo las condiciones operacionales. • Asignar personal para acompañamiento al técnico formado que apoyó con la implementación del SGEn, facilitar el compromiso y la participación de las áreas involucradas para realizar las inducciones y entrenamientos contemplados. • Todas las decisiones adoptadas por la empresa apoyaron el cumplimiento de la política de energía, con un fuerte compromiso, recursos, objetivos y metas claras que llevaron a una exitosa implementación del SGEn y a su posterior certificación. • Para el alcance del SGEn la empresa realizó la primera implementación del Sistema de Gestión de Energía en el proceso productivo de ensamblaje de vehículos, operación de edificios, patios aledaños y el Centro de Distribución de Repuestos (CDR). FASES DE LA ADOPCIÓN DE UN SGEn Planeación Energética: • Se realizó un diagnóstico energético en función de la información histórica respecto al uso y consumo de la energía para identificar apropiadamente a los Usos Significativos que serán el objeto del seguimiento. • Se realizó un levantamiento de la línea base. • Se establecieron indicadores de desempeño. Se definieron objetivos y metas energéticas para identificar planes de acción que hizo viable el ahorro energético en la industria. Implementación y Operación: se planificó el control operacional y de mantenimiento aplicado a los Usos Significativos efectuando una adecuada socialización de los nuevos mecanismos de control al personal directamente involucrado en la operación y recolección de información. Verificación: • Se definieron procesos de monitoreo, planes de acción, objetivos y metas de desempeño energético de las variables relevantes. • Se precisaron los métodos empleados en la verificación del desempeño Pintura pasando por los procedimientos de medición, equipos, instrumentos y necesidades de calibración. • La mejora continua se enfocó en la conformación de auditores internos, revisiones, retroalimentación y revisiones por parte de la Dirección de la Industria. Certificación ISO 50001: GM OBB tuvo la iniciativa de tomar un paso adicional en su compromiso de mejorar su desempeño energético, certificando su SGEn con el organismo de certificación AENOR. Así, GM OBB se convirtió en la segunda empresa ecuatoriana, en adquirir esta certificación y constituirse en un ejemplo para las industrias locales, evidenciando ahorros significativos al año en cada uno de sus procesos productivos seleccionados. USOS SIGNIFICATIVOS La selección de Usos Significativos de Energía se rige bajo criterios técnicos que evidencian importantes consumos de energía y combustibles en toda la planta industrial. A partir de las cuales se realizó la implementación del SGEn. Las actividades de mejora realizadas en el proceso seleccionado como Uso Significativo fueron las siguientes: Ensamblaje Metodología del sistema de gestión de energía Planeación del Sistema: se definió la con- formación de equipos, alcance y límites del SGEn en concordancia con los intereses de GM OBB con el objetivo de establecer una política energética. 17 Suelda Iluminación El proceso de pintado representó el mayor valor en consumo de electricidad de los 4 USEs seleccionados, con un 66% del total de consumos. Con la implementación del SGEn se registró un ahorro total del 5,18% al año. USEs Consumo normal kWh/año Ahorro kWh/año Porcentaje de ahorro 959.007 42.196 4,4% Pintura Pintura: • Mantenimiento a los medios de transmisión, motor - carga y los rodamientos de los motores. • Reducción de la velocidad de los ventiladores. • Análisis del uso de motores de alta eficiencia. • Uso de los compresores de menor potencia en periodos de baja carga y de producción fuera de línea. Ensamblaje: • Uso de compresores de menor potencia en periodos de baja carga y de producción fuera de línea. • Instalación de un sistema de control para coordinar los compresores. • Implementación de un programa de mantenimiento - eficiencia del uso de energía (limpieza regular, estado de conexiones, revisión de la transmisión motor compresor). • Implementación de un programa para minimizar las purgas, fugas, caídas de presión excesivas y la acumulación de condensado. Suelda: • Estudio de las características de trabajo a cargas parciales y del costo del ciclo para determinar la manera más eficiente de trabajar con varios compresores. • Planificación de proyectos para reemplazo de la torre de enfriamiento. • Verificación de las condiciones de bajos y altos voltajes. • Cambio de toda la iluminación incandescente y sistemas fluorescentes obsoletos, a sistemas de iluminación (LED). • Iluminación de puntos específicos en lugar de fondos. • Instalación de sistemas de iluminación en patios con acumuladores fotovoltaicos. RESULTADOS Se muestran los valores que indican el consumo energético anual del año 2014 antes de la implementación, el ahorro en kWh que representa el SGEn y su porcentaje. USEs Pintado Ensamblaje Iluminación Suelda Total Consumo normal kWh/año 12.707.178 1.322.883 1.576.331 3.644.012 19.250.404 T Tabla 12. Consumos y ahorros por USEs. 18 Ahorro kWh/año 698.895 21.695 51.388 221.556 993.534 Tabla 13. Consumo y ahorro en pintura. Se obtuvo una reducción de costos en el consumo de energía eléctrica y de diésel después de la implementación del SGEn; representando un porcentaje del consumo y ahorro de cada Uso Significativo dentro de la planta industrial referentes a diésel y energía eléctrica. El ahorro en consumo de energía eléctrica y diésel en el año 2014 fue de 76.625 USEs Iluminación: Porcentaje de ahorro 5,50% 1,64% 3,26% 6,08% 5,18% A continuación se muestra el consumo y ahorro del único Uso Significativo identificado dentro de la planta industrial referente al consumo de diésel. Costo antes del SGEn dólares, con una inversión inicial de aproximadamente 200.000 dólares para la implementación del SGEn en cada Uso Significativo incluyendo la capacitación al personal de la planta. El porcentaje de ahorro de consumo de energía eléctrica y diésel en 2014 fue de 2,3%, pero en el periodo enero-septiembre de 2015 se obtuvo ahorros del 9%. Ahorros obtenidos después del SGEn (2014) (USD/año) (USD/año) Energía eléctrica 1.347.528 69.547 Diésel 959.007 42.196 Total 2.306.535 111.743 Tabla 14. Ahorros obtenidos después del SGEn. * Tarifa incrementada de electricidad: 0,07 USD/kWh. * Precio del diésel: 1,03 USD/Galón. LECCIONES APRENDIDAS EN EL PROYECTO La disposición y apoyo de la alta gerencia fue indispensable para llevar a cabo la implementación del SGEn en la planta. La industria mostró gran interés por conseguir la certificación de la norma ISO 50001. El proceso de socialización del SGEn resultó ser bastante asequible, por cuanto en la industria se tenía implementado previamente otros sistemas de gestión. Se creó un compromiso con el SGEn en todos los sectores de la industria, logrando involucrar a la totalidad de empleados, quienes son concientes de la importancia de su implementación. La cultura de los colaboradores, enfocada al ahorro energético, se fortaleció con la implementación de la norma ISO 50001. 19 Estudio de caso: INDURAMA S.A. Implementación de un SISTEMA DE GESTIÓN DE ENERGÍA SGEn SITUACIÓN ACTUAL Indurama se ha certificado previamente en Sistemas de Gestión de Calidad para brindar mayor seguridad al cliente en la adquisición de electrodomésticos. La industria consume regularmente un valor mensual de 238.027 kWh en energía eléctrica. Indurama cuenta con 2.500 empleados en las áreas de transformación, calidad, ingeniería técnica, innovación y desarrollo, administración, etc., dedicándose especialmente a la fabricación de cocinas a gas, cocinas de inducción, refrigeradoras, vitrinas, frigoríficos verticales y congeladores horizontales. Actualmente existe un aporte a la industria por parte de la Organización de las Naciones Unidas para el Desarrollo Industrial sobre el programa ambiental, 20 Al adoptar el compromiso de implementar el SGEn se dio total apertura por parte de la Gerencia General y una dotación asertiva de recursos del área de transformación. • Los Usos Significativos de la empresa se establecieron mediante los registros de consumos globales de energía y la oportunidad de mejora factible sin realizar mayores inversiones en cambios tecnológicos, determinándose de este modo los Usuarios Significativos de Energía (USEs) mediante un análisis de Pareto a las áreas de: parrillas, inyección de plásticos, laminado, sala de máquinas de Partes y Piezas. Partes y Piezas Indurama es una empresa fundada en Cuenca en 1972, dedicada a la fabricación y comercialización de electrodomésticos. En la actualidad la empresa ha establecido un Sistema Integrado de Gestión, tomando como base para su estructura los requisitos de las normas ISO, relacionadas con la Gestión de la Calidad, Gestión Medio Ambiental, Gestión en Seguridad, Salud Ocupacional y Gestión de la Energía como una manera de asegurar que el producto satisfaga los requerimientos de sus clientes de manera sustentable. Bajo este criterio la implementación del Sistema de Gestión de la Energía (SGEn) se incorporó dentro del esquema documental existente. • de la reducción de gases que impactan la capa de ozono (Protocolo de Montreal) en sus materias primas principales como es el aislante poliuretano, siendo el proceso de ciclo pentano hoy en día una de las fortalezas de Indurama. IMPLEMENTANDO UN SGEn Descisiones importantes sobre la implementación: Partes y Piezas de Indurama es una empresa dedicada a la fabricación de componentes para los electrodomésticos de línea blanca que se ensamblan en la planta matriz. Dicha planta está sujeta a verificación de cumplimientos estrictos de manufactura, lo que ha generado una cultura dirigida al cumplimiento de normas. Los procesos están certificados bajo las normas ISO 9001, ISO 14001, normas BASC y actualmente está en proceso de certificación de la norma ISO 17025 e ISO 50001. • Se decidió utilizar como indicador de consumo de energía los kWh/ton de materia prima producida, ya que se cuenta con la información al día e indicadores por el área de transformación que aportan directamente al uso eficiente de la energía. El parámetro de mejora también se pudo evidenciar en el valor de la factura de consumo eléctrico mensual. • Como objetivos y metas planteados estuvo la reducción del 15% en los indicadores de desempeño, enfocados principalmente en la eficiencia del control operacional, en el seguimiento de las acciones correctivas y en un buen plan de sugerencias. • El SGEn se alineó con los objetivos propuestos en las estrategias regionales para América Latina de Indurama, los cuales aspiran a una total participación, compromiso y concientización de sus empleados, para alcanzar sus objetivos y metas energéticas. • Existe también un gran apalancamiento del SGEn con la filosofía LEAN MANUFACTURING bajo la cual opera Indurama. FASES DE LA ADOPCIÓN DE UN SGEn Planeación del SGEn: se consolidó el acuerdo con los objetivos de Indurama gracias a la motivación de la alta dirección en los diferentes cursos del MEER sobre la norma ISO 50001 capacitando a uno de sus ingenieros de producción como técnico en el SGEn. Iniciando así una motivación a la dirección y a la alta gerencia a comprometer recursos para la implementación de esta norma. Se brindó formación al equipo de gestión de la energía y se designó a los representantes de la dirección otorgándoles roles y responsabilidades. Se ajustó la estructura organizacional y documental existente para acoplarla a la norma ISO 50001. Planeación Energética: se establecieron criterios para la revisión energética gracias al uso de herramientas tales como la lista de verificación para el diagnóstico energético y con la experiencia de sus técnicos se delimitaron las necesidades de medición. Posteriormente con los datos estadísticos se determinaron las variables significativas, los Usos Significativos de Energía (USEs) y las primeras oportunidades de mejora en el desempeño. Implementación y Operación: se capacitó y entrenó a todo el personal crítico que opera los USEs y se generaron listados de equipos y sistemas a ser controlados. Los equipos de recursos humanos y comunicación añadieron al sistema integrado los elementos del sistema de energía en lo referente a identificar las necesidades del personal, la planeación de competencias, el plan de entrenamiento y un plan de comunicación para todo el personal. También se establecieron procedimientos en otras áreas operativas, por ejemplo en la sección de compra se revisaron 21 las condiciones de adquisición de servicios energéticos y se definieron los requisitos de eficiencia. En los departamentos de ingeniería técnica (automatización y mantenimiento) adoptaron una metodología de costo beneficio para los nuevos diseños. Verificación: se definieron procesos de de auditorías, y se presentó como gestión ejecutiva los resultados del SGEn a la alta dirección cumpliendo de esta manera el ciclo de Deming: Planear-Hacer-Verificar -Actuar. USOS SIGNIFICATIVOS medición, control, planes de acción, objetivos y metas de desempeño energético de las variables que influyen en el consumo de energía. En la industria de Partes y Piezas Indurama, se identificaron 4 Usos Significativos que señalan los procesos de mayor consumo de energía eléctrica. Igualmente se identificaron los métodos empleados en la verificación de desempeño que incluyeron los procedimientos de medición y necesidades de calibración de instrumentos. Además de las oportunidades de mejora en los USEs, se establecieron las siguientes medidas: • Elevación de la cubierta para reemplazar iluminación artificial por natural. • Instalación de luminarias LED en toda la planta. • Implementación de indicadores y seguimiento de control de productividad y desperdicios. • Seguimiento a indicadores de accidentabilidad, capacitación y entrenamiento al personal crítico del SGEn. Las no conformidades, correcciones, acciones correctivas y preventivas se adaptaron al sistema de gestión de Indurama para implantar los registros de mejora continua. La mejora del SGEn se estableció mediante el entrenamiento y calificación de auditores internos, planeación y realización 600,00 500,00 400,00 300,00 200,00 100,00 0,00 Sección Parrillas Sección Inyección Sala de Sección Sección Metal Sección Máquinas Laminado Mecánica Sistemas Energía Eléctrica (kWh) Figura 7. Usos Significativos de Energía (USEs). 22 Porcentaje Acumulado (%) 100% 90% 80% 70% 60% 50% 40% 30% 20% 10% 0% Inyección de plásticos Sala de máquinas Laminado Las siguientes medidas de reducción en el consumo energético fueron: N° Usos Significativos Descripción de actividades 1 Área de laminado • Optimizar las horas de funcionamiento de las máquinas de producción. • Cambiar los equipos obsoletos e ineficientes. • Implementar el control operacional en el sistema de refrigeración. 2 Área de producción de parrillas • Optimizar las cargas de producción disminuyendo y/o eliminando cargas en vacío. • Implementar el control operacional en suledas de punto identificadas por modelo, tiempo, presión y voltaje. 3 Área de inyección • Implementar sistemas automatizados para encendido y apagado. • Cambiar las luminarias convencionales a LED. • Optimizar las horas de funcionamiento de máquinas inyectoras, establecer el control operacional, con los parámetros por molde que contempla temperatura, velocidad de inyección y presión de aire. 4 Área de sala de máquinas generales • Instalar un sistema de control automático de funcionamiento de compresores. • Controlar el factor de potencia de los equipos de la empresa y mantenerlos dentro de los límites. Usos Significativos de Energía (USEs) 700,00 Parrillas Tabla 15. Usos Significativos. 23 RESULTADOS Estudio de caso: DELLTEX INDUSTRIAL S.A. Implementación de un SISTEMA DE GESTIÓN DE ENERGÍA SGEn Con la implementación del SGEn en la planta se obtuvo un ahorro de 1.642.857 kWh al cabo de 11 meses. Consumos y ahorros referentes a energía eléctrica Consumo kWh/mes 238.027 USD/mes 16.662 Ahorro Total kWh/año USD/año 1.642.857 115.000 Tabla 16. Consumos y ahorros referentes a energía eléctrica. Tarifa de electricidad: 0,07 USD/kWh. En base al ahorro obtenido, se puede contrastar los costos de energía eléctrica antes y después de la implementación del SGEn: Impacto de los costos promedio de la energía eléctrica con la tarifa 0,07 USD/kWh Costo antes del SGEn Costo después del SGEn* 199.943 84.943 Tabla 17. Impacto en los costos de energía eléctrica. * Considerando el cumplimiento del potencial de ahorro. Como resultado de la implementación del SGEn en Partes y Piezas Indurama S.A., se identificó que la empresa proveedora de servicios eléctricos había sobrefacturado el consumo, ya que en la lectura del medidor no se mostraban valores. El monto sobrefacturado en los meses de mayo a agosto de 2013 fue de 132.734 dólares. El error se evidenció en el proceso de revisión documental y como resultado de la adopción del SGEn. Se observa que mediante el SGEn se obtuvo beneficios económicos como resultado de la gestión, sin necesidad de inversiones significativas, en determinados procesos, para obtener un ahorro. LECCIONES APRENDIDAS EN EL PROYECTO • Para realizar la implementación del SGEn fue necesario contar con el apoyo de la alta gerencia a fin de viabilizar el desarrollo del proyecto en la industria. • Al inicio de la implementación del SGEn no fue indispensable realizar inversiones 24 económicas, con la mera gestión de los recursos se pudo obtener beneficios energéticos, económicos y ambientales. • El involucramiento de todas las personas responsables de los procesos con potencial de ahorro fue indispensable y la socialización para lograr un acercamiento del SGEn a estos actores hicieron la diferencia al momento de obtener resultados. El manejo de la información energética constituyó un factor importante para Indurama, ya que a pesar de contar con otros sistemas de gestión en la industria, no se advirtió la sobre facturación de la empresa eléctrica. Este hecho justifica y reafirma que el SGEn es un sistema independiente con metodología y política propia que se encarga de gestionar el manejo exclusivo de la energía en todas sus formas dentro de cualquier industria. Gracias a la implementación del SGEn de Partes y Piezas Indurama se pudo contagiar de esta corriente de eficiencia energética a diferentes empresas proveedoras y distribuidores de equipos/maquinarias al contar con tecnología para un buen desempeño energético y mantener un control eficiente en sus fuentes de energía. SITUACIÓN ACTUAL Delltex Industrial S.A. es una empresa ecuatoriana que inició sus actividades en 1963, para satisfacer las necesidades del mercado de hilos acrílicos en el Ecuador. La filosofía empresarial es la calidad y la mejora continua, características que han convertido a Delltex, en una de las principales empresas textiles del país. Delltex Industrial S.A., enfrenta al siglo XXI con modernas instalaciones, desarrollo y capacitación permanente, a fin de complacer las necesidades de sus clientes sin dejar de lado el compromiso ambiental. IMPLEMENTANDO UN SGEn La empresa produce cobijas de pelo alto estampadas tipo Raschell, que es un producto antialérgico, antihongos, antibacterial y antiácaros; hilos acrílicos de fibra larga crudos, tinturados especiales, telas fabricadas en telares planos para vestidos tradicionales y uniformes de colegios, instituciones, entre otros usos. Delltex no había incorporado ningún sistema de gestión administrativo, ni tampoco había identificado indicadores de desempeño energético como instrumento de gestión. Utiliza al Fuel Oíl 6 (Bunker), como combustible para la generación de vapor en el área de calderas. La planta dispone de 4 calderas pirotubulares con una potencia total instalada de 1.300 BHP, y en funcionamiento estaban los 3 más grandes (1.050 BHP), es decir el 81% de su capacidad, independiente de la programación de la producción. La adquisición de Bunker tiene un promedio mensual de 3 tanqueros de 10.000 galones de combustible y representa un gasto mensual aproximado de 24.660 dólares al año. Este consumo representa en promedio 272.670 dólares (incluyendo costos de transporte). Al implementar el SGEn, la empresa encontró una serie de desafíos a superar. El consumo de combustible en el área de calderas era medido de forma indirecta, por medio de un flotador unido a una cinta flexible de un flexómetro, para identificar la altura del líquido. Por lo tanto, su costo estaba determinado por las facturas mensuales de los proveedores, que mostraban un gasto mensual constante en la empresa. Las principales decisiones tomadas por Delltex durante la implementación fueron: • Limitar el alcance de la implantación del proyecto al área de tintorería, identificada por la administración como de mayor consumo de energía térmica. 25 • Designar un equipo, de personal técnico y administrativo, responsable del uso y consumo de la energía y del desempeño energético. de producción en cada usuario energético y el consumo real de energía de las máquinas disponibles planificadas. • Actualizar los flujos de procesos de producción, acorde a las situaciones actuales con los respectivos consumos energéticos. Los objetivos y metas se establecieron de acuerdo a la realidad financiera de la empresa y la situación empresarial en el país. • Crear un sistema documental para administrar correctamente los procedimientos, registros e instructivos de trabajo para una gestión eficiente y de mejora continua del SGEn. Implementación y Operación: el FASES DE LA ADOPCIÓN DE UN SGEn Se definió un tablero de control en el SGEn para las variables operacionales con las acciones respectivas que se debían ejecutar en el caso de existir desviaciones a los rangos establecidos. ció un equipo interdisciplinario para la gestión de la energía, conformado por representantes de los departamentos de producción, mantenimiento, recursos humanos, financiero y personal operativo del área de mantenimiento. Los límites establecidos para el programa de implementación del SGEn fue el área de tintorería. La alta dirección se comprometió en la implementación a través de la política energética. Planeación Energética: se identifica- ron los procesos de acabado y tintorería como los principales consumidores de energía. Al no disponer de medidores de consumo, en la distribución de vapor e ingreso a los equipos, resultó difícil recolectar la información necesaria para el diagnóstico energético. Las líneas base energéticas se calcularon de forma teórica, tomando en consideración a la producción equivalente del área de tintorería, el consumo global de energía ponderado de acuerdo a la capacidad 26 Sistema de vapor Las principales observaciones resultado de la adopción del SGEn fueron: • El combustible de las calderas, Fuel Oíl 6, representaba el 23% del costo mensual que la empresa cancelaba por concepto de energéticos (entre combustibles fósiles y energía eléctrica), es decir, un aproximado de 222.350 dólares por año. • El costo de energía en electricidad representaba aproximadamente el 60% del costo mensual por concepto de energéticos. • La meta energética inicial planteada por el equipo fue reducir en 15% en Se incluyeron criterios de eficiencia energética en el plan de mantenimiento anual, especialmente para los USEs. El personal operativo fue capacitado en los nuevos criterios de operación y de mantenimiento aplicado a los USEs. el consumo del Fuel Oíl 6 (Bunker) en el área de calderos hasta finales de 2013. • En la información histórica del consumo del combustible estaba identificada una cantidad de galones constantes en el área de calderos, existía una operación diaria de 1050 BHP (semanalmente se planifican el encendido diario de 3 calderos: 500 BHP, 350 BHP y 300 BHP). • En los registros de operación de los calderos se encontró presiones de operación mínima hasta de 70 psi, ocasionando una reprogramación en la planificación de producción, ya que el rango de operación de trabajo estaba determinado como límite inferior 100 psi y como límite superior 120 psi. Capacidad instalada de calderos Verificación: los criterios para mo- nitorear, seguir y evaluar los planes de acción, objetivos y metas de desempeño energético de las variables relevantes fueron determinados en un tablero de control, administrado por el equipo de gestión de la energía. En la documentación generada, como parte del proceso de implementación, se definieron los métodos empleados para la verificación de equipos e instrumentos de medición, incluyendo las necesidades de calibración. El marco de la mejora continua se enfocó en la planeación de auditorías internas, formación de auditores internos, revisiones permanentes y retroalimentación hacia la dirección de la industria. 500,00 Potencia BHP Planeación del Sistema: se estable- control operacional para los Usuarios Significativos de Energía (USEs) se determinó mediante rangos de control para las principales variables de operación que afectan el desempeño energético. USOS SIGNIFICATIVOS 400,00 300,00 200,00 100,00 Caldero 1 Caldero 2 Caldero 3 Caldero 4 Figura 8. Calderos disponibles en la planta industrial. 27 Los Usuarios Significativos del área de Tintorería son identificados en el diagrama de flujo energético. Usuario Significativo Porcentaje de consumo de energía Máquinas Calderos 50% 3 Estampación 20% 1 5% 2 Hilatura de hilo 5% 2 Tintorería de madejas 20% 6 Tintorería de conos 8% 3 Tintorería de telas 20% 4 Tintorería acabado de telas 1% 3 Tintorería secado madejas 1% 2 Tabla 18. Usuarios Significativos en el área de Tintorería. Usos Significativos de Energía (USEs) 50% 45% 40% 35% 30% 25% 20% 15% 10% 5% 0% Calderos Estampe Tintorería de telas Hilatura de hilo Consumo de Energía (%) Tintorería Tintorería de madejas de conos Tintorería acabado de telas Porcentaje Acumulado (%) Figura 9. Análisis de Pareto para identificar a los Usuarios Significativos de Energía. 100% 90% 80% 70% 60% 50% 40% 30% 20% 10% 0% Las medidas de reducción del consumo energético en Delltex se enfocaron en el uso de combustible empleado en el sistema de generación de vapor y fueron las siguientes: Descripción de la oportunidad Potencial de ahorro Objetivo Estado actual Habilitar el caldero de 150 BHP, que se encuentra instalado en una distancia de 10 m del usuario energético. Suministrar vapor desde la caldera de 150 BHP directamente al área de Estampación en donde se consume con una sola máquina. (Fijado de estampación y secado de cobija). El suministro de vapor al área de Estampación es realizada desde la línea principal de los calderos, ubicada aproximadamente a 300 m del área de generación. Además la tubería está en algunos puntos sin aislamiento térmico y en otros el aislamiento térmico está deteriorado (temperatura exterior a 65° C). Recuperación del agua caliente (condensado) de la línea principal de suministro de vapor en el proceso de telas de la línea principal en la línea telas. Recuperar el condensado enviado al caño en el área de telas y aumentar la temperatura del agua de retorno de la línea principal de vapor. A una distancia menor a 10 m de los calderos se encuentra una válvula de la línea principal de vapor, donde se ha colocado una línea de retorno de condensado. Relevamiento de la tuberia de distribución de vapor. Planos e informe técnico. Detener el estado del aislamiento térmico actual de la línea de retorno y el diseño de la tuberia de distribución de vapor a las actuales condiciones de trabajo de la planta. Existen muchos tramos de tubería que no se encuentran graficados en los planos de la planta. El diseño de las tuberias de distribución de vapor es antiguo. Reemplazo y/o instalación de aislamiento térmico en las tuberias de distribución de vapor, incluyendo tuberías, válvulas y bridas. Eliminar la pérdida de energía por falta de aislamiento térmico en la tuberia de distribución de vapor. Existen muchos tramos de la tuberia principal de distribución de vapor con deterioro del aislamiento térmico, incluso mucha tubería y accesorios sin aislante térmico. 5% Recuperación de agua caliente que se desborda del tanque de almacenamiento de recuperado. Recuperar el condensado Existe mucho desperdicio de agua caque se está enviando al liente del tanque de almacenamiento de caño y aumentar la tem- retorno. peratura del agua de suministro a las calderas. 3% Comunicar y coordinar con el personal de mantenimiento la programación semanal de producción. Reducción de pérdidas de La unidad de mantenimiento no tiene energía por máquinas en- conocimiento de la programación de cendidas sin estar progra- operación de las máquinas. madas para trabajar. Medir la cantidad de combustible para la generación de vapor utilizado en el área de los Calderos. Medir y controlar el El combustible es medido con un flotaconsumo de combus- dor de cinta flexible. tible en los calderos en cada turno. 25% 7% 5% 10% 2% Tabla 19. Medidas de reducción de consumo energético en Delltex. 28 29 Ahorro energético El consumo de Fuel Oíl 6 en la empresa era constante y tenía un promedio mensual de 28.814 galones. Luego de la ejecución de las medidas recomendadas, se analizaron las facturas de adquisición de combustible, en la Figura 10 se observa que a partir del mes de febrero de 2013 existe una disminución en el consumo de combustible y en la frecuencia de reposición del mismo. Análisis de consumo de bunker 345.000 29.000 340.000 335.000 AHORRO GENERADO DEL PROYECTO 23.000 330.000 19.122 Gal 21.000 325.000 320.000 1,3 17.000 315.000 1,2 15.000 310.000 nov-13 sep-13 jul-13 mayo-13 mar-13 ene-13 nov-12 sep-12 jul-12 mayo-12 mar-12 ene-12 nov-11 sep-11 jul-11 mar-11 mayo-11 ene-11 19.000 Figura 10. Análisis del consumo esperado vs el consumo real del Fuel Oíl 6, en el área de Calderos. Tendencia de factor de corrección medidor 220V-440V 1,1 1 0,9 0,8 0,7 Acciones Ejecutadas • Instalación y cambio de aislamiento térmico en la distribución de vapor. • Recuperación del condesado a la línea principal de retorno. • Planificación de máquinas coordinadas entre producción y mantenimiento. • Rediseño de la distribución de vapor. 30 Otra medida adoptada, resultado del análisis energético, fue la creación de un proyecto para eliminar la penalización por el factor de corrección (FC) en la factura de energía eléctrica. Esto se logró gracias a una mejor planificación de la demanda eléctrica. 0,6 0,5 ene-11 mar-1 mayo-11 jul-11 sep-11 nov-11 ene-12 mar-12 mayo-12 jul-12 sep-12 nov-12 ene-13 mar-13 mayo-13 jul-13 sep-13 nov-13 ene-14 mar-14 mayo-14 jul-14 sep-14 nov-14 25.000 Sistema eléctrico Factor de corrección Galones / Mes 27.000 Instalación de aislamiento térmico en el sistema de vapor. Galones /Año 31.000 Tiempo (meses) Figura 11. Análisis de tendencia del factor de corrección. 31 Costo de la demanda esperada vs costo de la demanada real $57.000,00 $550.000,00 $500.000,00 AHORRO ACUMULADO USD. 72.122.28 $450.000,00 $56.000,00 $400.000,00 $350.000,00 $55.000,00 $300.000,00 $54.000,00 $250.000,00 $200.000,00 DEMANDA PAGADA $53.000,00 COSTO DE LA DEMANDA ESPERADA $150.000,00 COSTO DE LA DEMANDA REAL ene-11 mar-11 mayo-11 jul-11 sep-11 nov-11 ene-12 mar-12 mayo-12 jul-12 sep-12 nov-12 ene-13 mar-13 mayo-13 jul-13 sep-13 nov-13 ene-14 mar-14 mayo-14 jul-14 sep-14 nov-14 $52.000,00 Costo de la demanda acumulada Costo de la demanda mensual $58.000,00 bas empíricas de producción, que consistieron en apagar también el caldero más pequeño (150 BHP), logrando así apagar ambos calderos para trabajar al 65,7% de la capacidad disponible en la planta. $100.000,00 Figura 12. Análisis del costo de la demanada esperada. RESULTADOS Según la Figura 11, hasta octubre de 2013, la empresa mantenía una tendencia a pagar una penalización de 1,20 por el costo de kW contratado, es decir el costo tarifario de 4,129 dólares por kW resultaba en un costo final de 4,95 dólares por kW. A partir del mes de noviembre de 2013, la penalización del factor de potencia en la factura de energía eléctrica se convirtió en un beneficio económico; hasta diciembre de 2014 el ahorro llegó a la suma de 72.122 dólares (Figura 12). La implementación del SGEn generó ahorros en el consumo de combustible de Fuel Oíl 6 y en el costo de la factura de energía eléctrica. **Los ahorros anuales obtenidos de las mejoras en la operación del sistema de generación y transferencia de vapor hasta noviembre de 2013, fueron los siguientes: La acción inicial en el proyecto fue apagar el caldero de 300 BHP y realizar prue- Durante algunos meses la empresa no pagó la penalización debido a una baja de producción, mas no a una planificación del control de la demanda. **Cálculo realizado en base a Guía Práctica para el cálculo de emisiones de gases de efecto invernadero (GEI) de Canvi Climatic, edición 2013. Consumos y ahorros referentes a los combustibles Energético Consumo Ahorro Fuel Oíl 6 (Bunker*) 341.122 gal/año 5,60% Tabla 20. Consumo y ahorros referentes a los combustibles. * Precio del Bunker: 0,89 USD/Galón. 32 Ahorro en 6 meses 19.122 gal 17.009 USD La siguiente acción fue apagar el caldero de 500 BHP y trabajar con los calderos de 350 BHP y 300 BHP, es decir a un 50% de la capacidad instalada durante dos jornadas en condiciones normales, obteniendo resultados positivos. La empresa invirtió el ahorro generado en consumo de combustible, por la disminución de operación de los calderos, en la reparación e instalación de aislamiento térmico para las tuberías de vapor y al mismo tiempo disminuyó los gastos en el transporte de combustible, consumo de agua, químicos y energía eléctrica necesarios para la operación. Además del ahorro económico en combustible de Fuel Oíl 6, también se dejó de emitir al ambiente aproximadamente 220.000 kg CO2. Salió de servicio el caldero de mayor tamaño (500 BHP), por lo tanto se cuenta con una capacidad disponible de 650 BHP en perspectiva de utilización. Existe una disminución del tiempo de operación de las máquinas por parada en aproximadamente un 30% y el tiempo de carga y descarga por parada está controlado hasta máximo 10 minutos (en los registros de producción existían tiempos de 1 o 1.5 horas), originando un aumento en la capacidad instalada en el área de tintorería. La empresa eliminó la penalización al costo de la electricidad a partir del mes de agosto de 2014 y se corrigió el factor de potencia que llega a un valor de 0,53. Por lo tanto el costo final en la factura de energía eléctrica se reduce, tal como se evidencia en la Figura 12. LECCIONES APRENDIDAS EN EL PROYECTO • Involucrar en el equipo de gestión de la energía al personal operativo ha conseguido una participación activa y positiva en los cambios de criterio operacional para los Usuarios Significativos de Energía, llegando al empoderamiento de las acciones a desarrollar para mejorar el desempeño energético de la empresa. • Formar un equipo interdisciplinario permite analizar los planes de acción desde varios escenarios, para alcanzar las metas energéticas y eliminar la incidencia de una acción errónea. • Contar con la interpretación y la información, de las líneas base energéticas, por parte del personal de producción para conocer la demanda de energía requerida en cada turno. • La necesidad de implementar equipos de medición en las actividades prioritarias de consumo de energía en la planta. Solo lo que se mide se puede mejorar. • Evolucionar en el criterio financiero de gasto en combustibles y energía eléctrica a costo, porque la cantidad de energía usada en la fabricación del producto también está afectando al costo del mismo. • El éxito del SGEn es posible alcanzarlo gracias a la colaboración y apoyo de los gerentes de la empresa y el compromiso adquirido por el equipo de gestión de la energía. 33 “El proyecto de Eficiencia Energética (EEI) nos ha ayudado a comprender el gran potencial que tienen las industrias en mejorar sus procesos y hacerlos más eficientes, minimizando pérdidas y desperdicios provocados por los mismos procesos, logrando con esto importantes ahorros en los recursos tiempo y dinero y optimizando el recurso humano; el disminuir el consumo de energía a través de un uso adecuado y dimensionando los equipos de manera precisa no está solamente provocando beneficios a la empresa sino a todo el entorno porque estamos minimizando la explotación de los recursos y aprovechando solo lo que necesitamos; esto con el tiempo se convertirá en una cultura de ahorro y de cuidado del medio ambiente”. Paúl Espinosa, Jefe Servicios Generales, PLASTICAUCHO. Para mayor información, revisar la documentación técnica del proyecto “Eficiencia Energética para la Industria” a través del siguiente link: http://www.energia.gob.ec/biblioteca/, o contactarse a: (+593) 23976000, info@meer.gob.ec La Eficiencia Energética es un buen negocio para todos 34