Res™duos de ConstrucciŠn

Anuncio

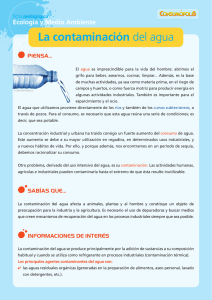

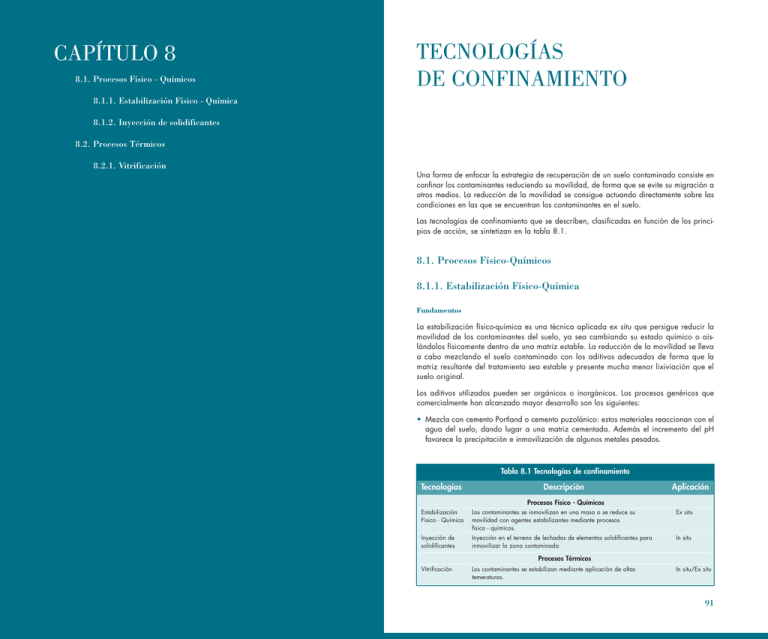

CAPÍTULO 8 8.1. Procesos Físico - Químicos TECNOLOGÍAS DE CONFINAMIENTO 8.1.1. Estabilización Físico - Química 8.1.2. Inyección de solidificantes 8.2. Procesos Térmicos 8.2.1. Vitrificación Una forma de enfocar la estrategia de recuperación de un suelo contaminado consiste en confinar los contaminantes reduciendo su movilidad, de forma que se evite su migración a otros medios. La reducción de la movilidad se consigue actuando directamente sobre las condiciones en las que se encuentran los contaminantes en el suelo. Las tecnologías de confinamiento que se describen, clasificadas en función de los principios de acción, se sintetizan en la tabla 8.1. 8.1. Procesos Físico-Químicos 8.1.1. Estabilización Físico-Química Fundamentos La estabilización físico-química es una técnica aplicada ex situ que persigue reducir la movilidad de los contaminantes del suelo, ya sea cambiando su estado químico o aislándolos físicamente dentro de una matriz estable. La reducción de la movilidad se lleva a cabo mezclando el suelo contaminado con los aditivos adecuados de forma que la matriz resultante del tratamiento sea estable y presente mucha menor lixiviación que el suelo original. Los aditivos utilizados pueden ser orgánicos o inorgánicos. Los procesos genéricos que comercialmente han alcanzado mayor desarrollo son los siguientes: • Mezcla con cemento Portland o cemento puzolánico: estos materiales reaccionan con el agua del suelo, dando lugar a una matriz cementada. Además el incremento del pH favorece la precipitación e inmovilización de algunos metales pesados. Tabla 8.1 Tecnologías de confinamiento Tecnologías Descripción Aplicación Procesos Físico - Químicos Estabilización Físico - Química Los contaminantes se inmovilizan en una masa o se reduce su movilidad con agentes estabilizantes mediante procesos físico - químicos. Ex situ Inyección de solidificantes Inyección en el terreno de lechadas de elementos solidificantes para inmovilizar la zona contaminada. In situ Procesos Térmicos Vitrificación Los contaminantes se estabilizan mediante aplicación de altas temeraturas. In situ/Ex situ 91 COMUNIDAD DE MADRID TECNOLOGÍAS DE CONFINAMIENTO • Bituminización: en este proceso los suelos (en la mayoría de los casos en forma de fango) se mezclan con asfalto en caliente dentro de un mezclador de paletas. La temperatura reduce el contenido de humedad hasta un 0,5% aproximadamente. Cuando la mezcla se enfría, el suelo contaminado queda encapsulado en el asfalto. En función del grado de estabilización e inmovilización obtenido con el tratamiento, el material resultante puede ser reutilizado o debe destinarse a un vertedero controlado acorde con sus características. • Alcalinización: en este proceso se añaden al suelo fosfatos y/o álcalis que aumentan el pH y facilitan la formación de moléculas complejas de baja solubilidad. Al contrario que otros procesos de estabilización, la matriz resultante de éste no es un sólido monolítico. Campo de aplicación La elección del proceso de estabilización adecuado depende de las posibles incompatibilidades entre los aditivos a utilizar y los componentes mayoritarios y minoritarios del suelo (los contaminantes orgánicos pueden afectar el comportamiento del agente estabilizante). En todo caso, los sistemas basados en la adición de cemento son los más utilizados, por presentar menores costes y un rendimiento adecuado de estabilización. La mayoría de los sistemas de estabilización presentan un esquema básico de proceso similar que, no obstante, es bastante flexible, permitiendo adaptaciones a las condiciones específicas del suelo a tratar. Genéricamente, la aplicación de esta técnica conlleva los siguientes pasos: • Pretratamiento del suelo, que suele consistir en un cribado para eliminar elementos gruesos. Aunque puede variar de un caso a otro, habitualmente no deben introducirse en el proceso partículas de más de 60 mm. • Mezcla de los aditivos (agentes estabilizantes), agua y suelo a tratar en un tanque. El proceso de mezcla puede tener lugar en continuo o por tandas (batch). • Almacenamiento, caracterización y gestión del material resultante (suelo tratado). Las proporciones de aditivos estabilizantes y agua utilizados varían de un sistema a otro. Para los sistemas basados en la adición de cemento, las proporciones de aditivos dependen de si se pretende o no reutilizar el suelo tratado para un uso comparable con el de un mortero de cemento convencional. En el primer caso, las proporciones de mezcla (en peso) están en torno a un 70% de suelo contaminado, 20% de cemento y 10% de agua; algunas referencias citan las ventajas de incluir otros aditivos aparte del cemento (silicato sódico, cenizas volantes, etc.), en cuyo caso su dosificación se sitúa en órdenes de 1-2% en peso. En caso de no pretender la reutilización del suelo, los objetivos de estabilización pueden conseguirse con proporciones de cemento menores (del orden de 2-5% en peso). Esta técnica es apropiada para el tratamiento de suelos contaminados con compuestos inorgánicos, principalmente metales pesados. En general, los compuestos orgánicos volátiles no se pueden estabilizar y probablemente se emitirán a la atmósfera durante el tratamiento. La elección del proceso adecuado de estabilización exige consideraciones de posibles incompatibilidades de los aditivos con componentes mayoritarios o minoritarios del suelo. El contenido de materia orgánica del suelo no debe ser superior a un 5-10%. Los procesos de estabilización se suelen traducir en incrementos significativos del volumen inicial de suelo contaminado (hasta del doble) que, si finalmente debe eliminarse en un vertedero, supone costes de gestión importantes. En la práctica, esta técnica consigue una reducción de la producción de lixiviados en torno a un 90-95% cuando se aplica a suelos contaminados con sustancias inorgánicas. En suelos contaminados con compuestos orgánicos la eficacia suele ser mucho más baja. Además de la caracterización de la contaminación del suelo, el estudio de la viabilidad de esta técnica exige recabar otros datos, siendo los más frecuentes pH, capacidad de intercambio iónico, distribución granulométrica, límites de Atterberg y contenido de humedad, sulfatos y materia orgánica. Sobre el material resultante del tratamiento debe analizarse su densidad, resistencia mecánica, permeabilidad, potencial de lixiviación, durabilidad física y estabilidad química. Es habitual realizar estudios a escala piloto antes de diseñar en detalle un proceso de estabilización físico-química. Costes El coste de aplicación de esta técnica depende sensiblemente del proceso concreto utilizado, así como de la dosificación de agentes estabilizantes. El rango de coste identificado varía entre 70 y 225 € por m3 de suelo tratado, excluyendo los costes de vertido del material resultante, si es el caso. Como rango típico de coste de aplicación puede considerarse 90-200 € por m3 de suelo tratado. Aspectos ambientales Los procesos de estabilización físico-química conllevan incrementos significativos del volumen inicial de suelo contaminado. Si el material resultante no se puede reutilizar, debe gestionarse como un residuo. 8.1.2. Inyección de solidificantes Fundamentos La inyección de solidificantes es una técnica aplicada in situ que, mediante la introducción en el terreno de aditivos, induce procesos físico-químicos que consiguen reducir la movilidad de los contaminantes del suelo, formando una matriz de baja permeabilidad y potencial de lixiviación. Los aditivos que habitualmente se utilizan son de dos tipos: 92 93 COMUNIDAD DE MADRID • Aditivos inorgánicos: los más comunes son cemento, mezcla de cal y cenizas o puzolanas. TECNOLOGÍAS DE CONFINAMIENTO zar con cemento suelos contaminados con plomo). Se recomienda llevar a cabo siempre ensayos de tratabilidad. • Aditivos orgánicos: suelen ser sustancias bituminosas o asfálticas, polietileno o parafinas. En este caso se produce una microencapsulación. Costes Las proporciones de aditivos necesarios dependen de factores como el aditivo en cuestión, la textura del suelo y el grado de inmovilización deseado. Es frecuente manejar porcentajes del 5-15% para los aditivos más comunes (inorgánicos). El coste de aplicación de esta técnica depende básicamente de los aditivos utilizados, su dosificación y la profundidad y tipo de suelo a tratar. A título orientativo, el coste puede oscilar de 90 a 200 €/m3 para aplicaciones a escasa profundidad (1-2 metros) y de 200 a 325 €/m3 para aplicaciones más profundas. En aplicaciones a poca profundidad (hasta aproximadamente 1 metro en suelos heterogéneos o 3-4 metros en suelos homogéneos) la inyección del agente solidificante se puede efectuar mediante inyectores en cabeza colocados en diferentes puntos, que proyectan el solidificante en un radio efectivo de aproximadamente 1 metro. Para mayores profundidades es preciso utilizar sistemas alternativos como sondeos o cajones neumáticos similares a los empleados en cimentaciones. La instalación comprende una batería de pozos de inyección de similar disposición a los utilizados en el sellado profundo (figura del epígrafe 9.3), aunque actuando directamente sobre el suelo contaminado. Esta técnica se utiliza típicamente en la zona no saturada del suelo. Para tratar suelos saturados puede ser preciso rebajar, siquiera temporalmente, el nivel freático mediante barreras o pantallas. Aspectos ambientales La aplicación de esta técnica supone la introducción en el suelo de materiales ajenos a su composición natural y la alteración de su textura. Una vez tratado el suelo contaminado, su volumen original puede aumentar en cuantías que varían de un sistema a otro, siendo habituales incrementos del orden del 10%. 8.2. Procesos Térmicos 8.2.1. Vitrificación Campo de aplicación Fundamentos Esta técnica es apropiada para suelos contaminados con sustancias inorgánicas. Su efectividad en suelos contaminados con compuestos semivolátiles o pesticidas es mucho menor. Los contaminantes orgánicos pueden afectar al comportamiento del agente estabilizante, por lo que siempre deben considerarse las posibles incompatibilidades. La textura y heterogeneidad del suelo también condicionan su aplicación. En suelos de baja permeabilidad (conductividad hidráulica inferior a 10-7 m/s, aproximadamente), la inyección puede resultar difícil y de escasa efectividad. Generalmente, los suelos heterogéneos requieren técnicas más caras y sofisticadas que los homogéneos. En todo caso, el contenido de materia orgánica no debe ser superior al 5-10 %. La inyección de solidificantes in situ no suele aplicarse a profundidades superiores a 5-6 metros. Mediante esta técnica se ha conseguido reducir la movilidad (potencial de lixiviación) de los contaminantes objetivo (inorgánicos y, en particular, metales pesados) hasta en un 95%. No obstante, si el uso futuro del emplazamiento permite la acción directa de ciertos agentes meteorológicos (infiltración de precipitaciones, erosión, heladas, etc.) sobre el suelo tratado, la efectividad a largo plazo en cuanto a inmovilización de los contaminantes puede verse comprometida. En cuanto a datos de producción, existen equipos que permiten tratar unas 35-70 toneladas/hora de suelo en aplicaciones a escasa profundidad (1-2 metros). Para aplicaciones más profundas, la producción orientativa puede ser de 20-45 toneladas/hora. Para analizar la viabilidad de la aplicación de esta técnica es necesario conocer, al menos: • Propiedades del suelo: granulometría, humedad, capacidad de intercambio iónico, pH, contenido en materia orgánica, contenido en sustancias inorgánicas (metales y sulfatos) y contaminantes orgánicos, potencial de lixiviación. • Posibles incompatibilidades entre los aditivos que se van a utilizar y los componentes mayoritarios y minoritarios del suelo (por ejemplo, puede haber problemas al inmovili- 94 La vitrificación es una técnica que, mediante el calentamiento del suelo contaminado a alta temperatura, transforma éste en un material cristalino y químicamente estable. Con ello se consigue reducir la movilidad de los contaminantes inorgánicos y destruir los compuestos orgánicos por reacciones de oxidación y/o pirólisis. La técnica opera favoreciendo la fusión del suelo para lo cual es preciso que éste contenga (o, en su defecto, hay que añadirlos) los minerales que permiten la formación de la masa vítrea (óxidos de silicio, aluminio, fósforo y plomo) y los óxidos alcalinos (Na, Li, K) que le confieren estabilidad y durabilidad. En su aplicación ex situ, el calentamiento del suelo se puede conseguir a través de diversos sistemas (plasma, corriente eléctrica directa, combustión, inducción o microondas), siendo la aplicación de una corriente eléctrica el más extendido. Una vez separados los elementos gruesos del suelo y, en caso necesario, añadidos los agentes vitrificantes, el suelo se introduce en un horno similar a los utilizados para la fabricación de vidrio, sometiéndolo a una corriente eléctrica hasta alcanzar temperaturas de 1.100-1.400°C. El vapor de agua y los gases generados en el tratamiento se captan y tratan antes de su emisión a la atmósfera. En las aplicaciones in situ, la temperatura de tratamiento es mayor (de 1.600 a 2.000°C). El proceso comienza depositando una capa de un material de alta conductividad eléctrica (por ejemplo, grafito) sobre el terreno a tratar, la cual se calienta con electrodos hasta conseguir su fusión y la del suelo subyacente. Este proceso se repite, incrementando progresivamente la profundidad de suelo vitrificado. El vapor de agua y los productos resultantes de la pirólisis se recogen en una campana que funciona en ligera depresión y se conducen al sistema de tratamiento de gases para eliminar partículas y otros contaminantes. Para un equipo medio (en torno a 50 t/día), la duración del proceso es de unos 10 días, necesitándose varios meses para que el suelo tratado se enfríe. Campo de aplicación Esta técnica ha demostrado su efectividad en un amplio rango de contaminantes, desde inorgánicos (principalmente mercurio, plomo, cadmio, arsénico, bario, cromo y cianuros) 95 COMUNIDAD DE MADRID TECNOLOGÍAS DE CONFINAMIENTO En cuanto a la humedad del suelo, el rango aceptable también es muy amplio (se citan casos hasta un 70%). No obstante, para su aplicación in situ a suelos saturados de formaciones de permeabilidad media o alta (orientativamente, de conductividad hidráulica superior a 10-6 m/s), se recomienda rebajar el nivel freático antes de vitrificar. En este tipo de aplicación, la profundidad máxima alcanzable es de unos 6-7 metros en formaciones porosas homogéneas; en formaciones heterogéneas con alternancia de capas y presencia de niveles rocosos, dicha profundidad se reduce a unos 5 metros. Con esta técnica se consigue una eliminación prácticamente completa de los contaminantes orgánicos y una inmovilización de los contaminantes inorgánicos. En el conjunto del tratamiento (vitrificación propiamente dicha más depuración de gases) se han comprobado rendimientos de eliminación de PCBs y COVs superiores al 99%. En cuanto a metales pesados, se ha conseguido inmovilizar en la masa vitrificada porcentajes que oscilan del 70 al 99%; los más volátiles (por ejemplo, mercurio) pasan en buena medida a la corriente de gases a tratar antes de su emisión a la atmósfera. El suelo vitrificado resultante del tratamiento es un material resistente, duradero y con un potencial de lixiviación muy bajo. Es todavía una técnica de escasa aplicación a escala real en Europa, debido a su alto consumo energético y coste. Para analizar la viabilidad de la aplicación de esta técnica es necesario conocer, al menos, las siguientes propiedades del suelo: granulometría, humedad, contenido en sustancias inorgánicas (en particular, óxidos de sodio, litio y potasio, sílice) y contaminantes orgánicos, potencial de lixiviación. Para su aplicación in situ, conviene conocer además la distribución espacial de la contaminación (extensión y profundidad), la densidad del suelo y la presencia de huecos y macroporos en el mismo. Costes El coste de aplicación de esta técnica in situ varía entre 650 y 900 € por m3. La aplicación ex situ a suelos contaminados ha sido hasta el momento mucho más limitada. Los escasos datos disponibles indican costes entre 500 y 1.000 € por m3 para la vitrificación ex situ, de los cuales el consumo de energía eléctrica supone un 60-70%. Procesos de vitrificación: ex situ (superior) e in situ (inferior) Aspectos ambientales hasta orgánicos volátiles y semivolátiles, pesticidas, PCBs y dioxinas. El tipo de contaminación presente en el suelo (en particular, compuestos orgánicos y sustancias volátiles) condiciona sobre todo el sistema de tratamiento de gases, más que el equipo de vitrificación propiamente dicho. En todo caso, se recomienda que el contenido en compuestos orgánicos no supere el 7-10% en peso (para no dificultar ni dañar los equipos de tratamiento de gases) y el de metales sea inferior al 40% en peso. El consumo energético es elevado (entre 700 y 1.000 kWh/tonelada para las aplicaciones in situ). Una vez tratado el suelo, su estructura original queda totalmente modificada, por lo que la posible reutilización del mismo se ve limitada. En cuanto a las características del suelo, hay que garantizar un contenido en sílice suficiente para la formación de la masa vítrea y un contenido alcalino (óxidos de Na, Li, K) entre 1,4 y 15% en peso (rango óptimo de 2-5%). La mayor parte de los suelos naturales poseen estas características, por lo que es infrecuente tener que corregir estos parámetros mediante adiciones o mezclas. La granulometría aceptable del suelo es muy amplia; no obstante, se debe vigilar que el contenido de limos y arcillas no llegue a impedir la liberación del agua al calentar el suelo. En aplicaciones in situ también es importante la textura (la presencia de huecos o macroporos dificulta el proceso) y consistencia del terreno, que pueden aconsejar una compactación previa al tratamiento. No obstante, hay que tener en cuenta que a mayor densidad, se requerirá más energía y tiempo para la vitrificación, encareciéndola. 96 97