TMEC 1132 - Universidad Autónoma del Caribe

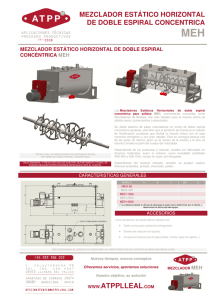

Anuncio