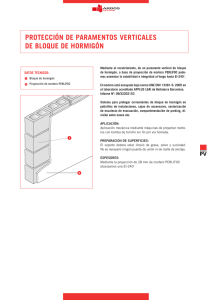

BLOQUES código de buena práctica NORMABLOC

Anuncio