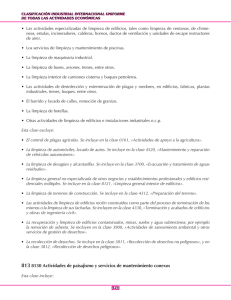

Directrices sobre Mejores Técnicas Disponibles y

Anuncio