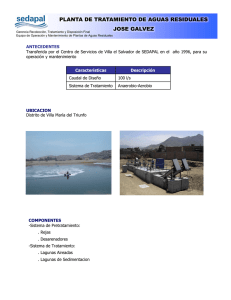

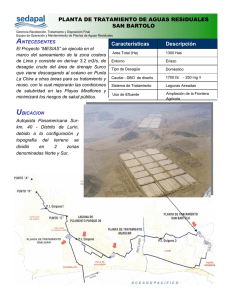

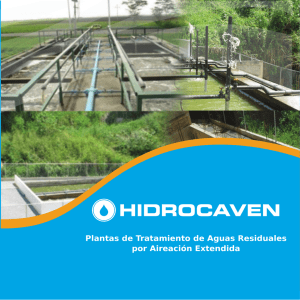

Planta de tratamiento de aguas residuales

Anuncio