HB2009 Instructions for Full paper - Instituto Nacional de Eficiencia

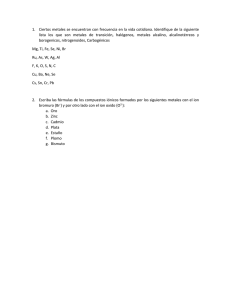

Anuncio

EFICIENCIA METALES ENERGÉTICA ASOCIADA AL RECICLAJE DE Nina Delaunay1 y Ricardo Montero2* 1 2 * Reciclametal Cía. Ltda., Quito, Ecuador Instituto Nacional de Investigación Geológico Minero Metalúrgico, Quito, Ecuador Autor corresponsal: ricardo_montero@inigemm.gob.ec RESUMEN El consumo energético en la industria minera de metales alcanza hasta un 10% del consumo de energía a nivel mundial. Este valor se reduce considerablemente cuando se extraen estos metales de fuentes secundarias mediante procesos de reciclaje. Se ha demostrado que los procesos de reciclaje permiten una reducción del consumo energético requerido en el proceso de fabricación del zinc, cobre, níquel y aluminio en un valor máximo del 75%, 85%, 90% y 95% respectivamente. Adicionalmente existen fuentes secundarias de metales con un potencial energético intrínseco. Este es el caso de los residuos electrónicos que tienen un contenido aproximado del 76% de plástico en su estructura. Este plástico funciona como un sustituto del combustible requerido para la refinación de los metales presentes en estos residuos. Los procesos de reciclaje permiten reducir las emisiones de gases de infecto invernadero al consumir una menor cantidad de combustible y adicionalmente brindan una alternativa a la explotación de metales de fuentes naturales. El presente trabajo tiene como objetivo hacer una revisión de los beneficios energéticos asociados al reciclaje de metales. PALABRAS CLAVE Reciclaje, metales, consumo energético, minería urbana, residuos electrónicos. INTRODUCCIÓN Generalidades Se estima que la energía requerida para la industria de minería de metales alcanza hasta un 10% del consumo a nivel mundial (Earthworks y Oxfam, 2004). Este gasto energético incluye las etapas de explotación, transporte, fundición y refinación de los minerales usados para la extracción de metales. Otro impacto significativo es la modificación de los ecosistemas de los cuales se extrae. La cantidad útil del mineral extraído es una fracción del material explotado (Bournay et al., 2006). En la Figura 1 se presenta la cantidad de material removido y la cantidad de mineral útil para algunos metales en los procesos de minería tradicional. Page1 of10 Millones de toneladas por año 25 Mineral útil 20 Material removido 15 10 5 0 Fe Cu Au Zn Pb Al Mg Figura 1. Cantidad de mineral útil y material removido en el proceso de extracción de metales (Bournay et al., 2006) Para el caso del oro, solo 1,15% del material removido es aprovechado en la extracción de este metal precioso. Esto conlleva a un gran gasto energético asociado al procesamiento de material que no brinda beneficio económico. El reciclaje de metales se presenta como una alternativa para optimizar el uso de la materia prima. Debido a que se requieren menores cantidades de material para recuperar la misma cantidad de producto final. En la Figura 2, se presenta la disminución del consumo energético en la fundición de magnesio en función del porcentaje de material reciclado. Consumo de energía (kwh/kg) 40 % Reciclado 35 30 25 20 15 10 5 0 0% 20% 40% 60% 80% 100% Figura 2. Reducción del consumo de energía en la fundición de magnesio en función del porcentaje de material reciclado (Martchek, 2000) Como se muestra en la Figura 2, la reducción del consumo de energía decrece dramáticamente al incrementar la cantidad de material reciclado usado en el proceso y es factible trabajar con un 100% de material reciclado. Page2 of10 Análisis Ciclo de vida (ACV) El ACV de un producto permite evaluar los aspectos e impactos ambientales potenciales generados a lo largo de su vida. Se lo denomina también análisis “desde la cuna hasta la tumba” es decir desde la adquisición de la materia prima hasta la disposición final (Norgate, 2004, Yahaya et al., 2012). Recientemente se habla también de análisis “desde la cuna hasta la cuna”, este toma en cuenta los procesos de reciclaje. Los ACVs son definidos en la norma ISO 14040:2001 como lo indica la Tabla 1. Tabla 1. Etapas fundamentales que constituyen los ACVs Etapa Actividades 1 Definición del alcance y del objetivo del análisis 2 Inventario: Recopilación de las entradas y salidas del sistema productivo 3 Evaluación de los impactos ambientales asociados con estas entradas y salidas 4 Interpretación de los resultados y mejoramiento de los procesos El ACV busca cuantificar los impactos ambientales a través de factores de equivalencia, lo que permite comparar el impacto ambiental de una sustancia de interés con una sustancia de referencia. La Tabla 2 indica los impactos considerados en la mayoría de los casos así como las sustancias de referencia (Norgate, 2004). Tabla 2. Impactos ambientales principales de los ACVs (Norgate, 2004) Impactos ambientales Unidades utilizadas Cambio climático Efecto de 1kg de CO2 Acidificación Efecto de 1 kg de SO2 Formación de oxidantes fotoquímicos Efecto de 1 kg de etileno Nutrificación Efecto de 1 kg de fosfato Declive de recursos En función de los recursos mundiales Es interesante considerar la energía utilizada durante la producción de metales en los ACVs porque es un parámetro fácil de encontrar, permite calcular una parte de las emisiones y facilita la comunicación del análisis a la población (Norgate, 2004). Se mide en la cantidad acumulada de energía primaria consumida durante todas las etapas de producción de los metales. Este indicador se denominara Requisito de Energía Bruta o REB. Los resultados dados por diferentes ACVs, que contemplan un mismo proceso de producción de un metal específico, pueden variar considerablemente. Esto se debe a que los parámetros del sistema productivo considerado, como el tipo de transporte o la fuente de energía utilizada, cambian según el alcance y ubicación del estudio. PROCESOS DE PRODUCCIÓN DE METALES Los procesos metalúrgicos para la obtención de metales a partir de minerales y residuos se dividen en dos grandes grupos, pirometalúrgicos e hidrometalúrgicos. Los procesos pirometalúrgicos consisten en la recuperación de metales mediante diferentes etapas de fundición y refinamiento. Por otro lado, los procesos hidrometalúrgicos se enfocan en fases de recuperación de metales en solución por lixiviación, extracción por solventes, electroobtención, etc. Los procesos de obtención del cobre y el plomo permiten ilustrar las etapas de recuperación primaria y secundaria (reciclaje) de los metales ya que los procesos son similares para todos. Page3 of10 Existen metales cuya fabricación se realiza con procesos pirometalúrgicos e hidrometalúrgicos. El consumo energético asociado a los procesos pirometalúrgicos es considerablemente mayor al de los procesos hidrometalúrgicos. Esto se debe principalmente a las fases de conversión y fundición, las cuales requieren grandes cantidades de energía (Cui y Zhang, 2008). Sin embargo existen procesos hidrometalúrgicos como la lixiviación en pilas, usada para la recuperación de cobre de minerales de baja ley (baja concentración), la cual presenta un consumo de energía menor pero tiempos de operación largos que en ocasiones alcanzan varios años (Bartlett, 1997). En la Figura 3 se muestra un esquema general de los procesos de recuperación del cobre metálico. Proceso Pirometalúrgico Proceso Hidrometalúrgico Mineral de cobre Residuos de cobre procesos relacionados, mineral CuO Beneficio Concentrado de cobre Tostación Fundición Extracción por solventes Lixiviación ácida Electroobtención Mata de cobre Chatarra Refinación al fuego Electrorefinación Cobre catódico Figura 3. Producción primaria del cobre por pirometalurgia e hidrometalurgia (BIR, 2008) La producción secundaria del cobre se realiza por la vía pirometalúrgica e hidrometalúrgica. La Figura 4 muestra el proceso pirometalúrgico de producción del cobre. Se observa que el proceso de fundición de chatarra de baja ley permite aumentar la concentración del cobre en el material previo al proceso de refinación. Adicionalmente, existen procesos de recuperación de cobre por hidrometalurgia que permiten recuperar cobre con una concentración superior al 91% de pureza (Yazici y Deveci, 2013). Chatarra de baja ley Fundición Convertidor Cobre blister Cobre negro Chatarra de alta ley Refinación en horno de ánodos Figura 4. Producción secundaria del cobre por pirometalúrgica (BIR, 2008) En la Figura 5 se presenta el proceso de producción primaria y secundaria el plomo. En el caso de la producción primaria existen dos procesos pirometalúrgicos, cada uno es específico para recuperar plomo de diferentes minerales. Para el caso del sulfuro de plomo (PbS) se utiliza la fundición el Alto Horno (proceso Piro 1) y para el mineral de zinc y plomo se usa el proceso de fundición en Horno de Fundición Imperial (proceso Piro 2). Un factor importante en la producción secundaria es la utilización de chatarra con un alto contenido de plomo. Esto Page4 of10 reduce la cantidad de materia prima para el proceso y el número de etapas requeridas para la obtención del plomo metálico. De esta forma se disminuye el consumo energético en el proceso. Producción Primaria Producción Secundaria Alto Horno Horno de función imperial Mineral de PbS Mineral de Zn/Pb Concentración Concentración Sinterización Sinterización Fundición Fundición Refinación Refinación Chatarra de Pb baterías (60% Pb, 15% PbO2, 12% PbSO4) Fundición Tratamiento de escorias Refinación Lingote Pb 75 – 85% Pb Figura 5. Producción primaria y secundaria del plomo (BIR, 2008) AHORRO ENERGÉTICO ASOCIADO AL RECICLAJE DE METALES El reciclaje de metales es, muchas veces, más fácil de procesar, más barato e impacta menos el ambiente que la producción primaria (Protomastro, 2013). Los ACVs pueden aplicarse al reciclaje de metales al comparar la producción tradicional de los metales a la producción vía fuentes secundarias. En este caso, diferentes ACVs se aplican a los sistemas productivos antes expuestos. El indicador REB antes definido permite observar las ventajas del uso de metales reciclados. En efecto, el ahorro energético es uno de los mayores beneficios al utilizar esta otra fuente de producción como lo indica la Figura 6 (Norgate, 2004). Figura 6. REB en MJ por kg de metales de los diferentes procesos de producción de metales (Norgate, 2004; Johnson et al., 2008) Page5 of10 La Tabla 3 indica un rango de ahorro de energía encontrado en la bibliografía. Los procesos secundarios de producción de metales analizados permiten ahorrar más del 60 % de energía y hasta el 95% para el caso del aluminio. Tabla 3. Ahorro energético relacionado a la producción de metales reciclados en lugar de la producción tradicional (Norgate, 2004; Rombach, 2013; Johnson et al., 2008, Huisman, 2003) Metal Ahorro energético (%) Cobre 84-85% Níquel 90% Plomo 65% Zinc 60-75% Aluminio 90-95% Acero 60-79% Acero inoxidable 67% Como se mencionó en la introducción, el consumo energético se utiliza para cuantificar las emisiones de gases de efecto invernadero, es decir calcular la huella de carbono. Además, el drástico ahorro de energía vinculado al reciclaje de metales permite disminuir fuertemente la huella de carbono de la producción de metales. Sin embargo, para conocer el posible ahorro de energía para la producción de un metal reciclado es indispensable realizar el ACV para un escenario definido que toma en cuenta la ubicación y el producto a reciclar, lo que influye en la recolección, el transporte, la separación y en consecuencia la energía primaria utilizada (Norgate, 2004). Adicionalmente, el proceso de producción de metales reciclados puede complicarse por la presencia de otros metales contaminantes. En tales casos, el ahorro de energía no será tan alto o el metal obtenido podrá presentar una calidad inferior al metal obtenido por procesos “tradicionales” (Norgate, 2004). Afortunadamente, el diseño de los nuevos productos tiende a tomar en cuenta este problema vía el Diseño Para el Reciclaje (o DFR en sus siglas inglés) que concibe productos fácilmente reciclables (Norgate, 2004). Para ciertos metales, la obtención de metales a través de procesos secundarios se desarrolló de manera intensiva alrededor del mundo como lo indica la Tabla 4. Para el caso del aluminio o del acero el consumo industrial de metales secundarios representa más de la mitad del consumo total. Tabla 4. Consumo mundial de metales de interés y proporción proveniente de procesos de reciclaje (Protomastro, 2013) Cobre Plomo Aluminio Acero Oro Consumo mundial anual 16,5 6,2 26 894 3,948 en millones de toneladas Parte del consumo que Mundial 35% EE.UU. 70% EE.UU. 35% EE.UU. 79% Mundial 35% proviene del reciclaje Resto 55% Europa 31% Europa 55% Asia 25% Asia 52% Resto 29% Resto 46% CASO ESPECIAL DE LA MINERÍA URBANA Generalidades La minería urbana se puede definir como el reuso sistemático de los materiales de origen antropogénico en las zonas urbanas (Brunner, 2011). Pueden ser considerados los productos Page6 of10 que cumplieron su vida útil, que son disponibles para reuso y los que se encuentran en los rellenos sanitarios o en otras partes urbanas. La cantidad, la composición del material y la disponibilidad determinan si el reciclaje es económicamente viable y técnicamente factible (Brunner, 2011). Finalmente, la minería urbana busca reducir el consumo de energía en los procesos de reciclaje, minimizar el transporte y desarrollar procesos con eficiencia energética (Brunner, 2011). Residuos de Aparatos Eléctricos y Electrónicos (RAEE) La minería urbana puede aplicarse a los RAEE (Yahaya et al., 2012). La cantidad de Residuos Electrónicos (RE) es significativa ya que representa del 1 al 3% de la producción global mundial de residuos sólidos urbanos (OECD, 2008). Se estima que en el año 2006 la generación a nivel mundial de RE fue de entre 20 a 50 millones de toneladas métricas (UNEP, 2005). Los RE están compuestos de metales básicos como cobre, hierro, níquel, estaño, aluminio o zinc; metales preciosos como oro, plata o paladio; metales pesados como plomo, arsénico, cadmio, cobalto, cromo, mercurio o selenio, y materiales inertes como vidrio y plásticos (Gaidajis et al.2010). Existen dos opciones directamente vinculadas con la composición de los RAEE que permiten el ahorro energético en el manejo de estos desechos. La primera es el reciclaje en sí que permite la producción de metales con mayor eficiencia energética y la segunda es la utilización de la parte plástica con fuente de energía (USGS, 2001). La Directiva Europea 2002/96 fija un objetivo de reciclaje en peso para los RAEE, que incluye el aporte de los materiales utilizados como fuentes de energía. Se estima que un 10% del objetivo se alcanza por la sustitución de combustibles por el plástico presentes en los residuos RAEE (Tangea, 2005). Metales preciosos Los procesos de obtención de metales vía reciclaje de RAEE se diferencian de los tradicionales por el alto contenido de metales en la materia prima. En efecto, en promedio, una tonelada de RE contiene 10,4 g de oro (USGS, 2001). La concentración es más alta en los teléfonos celulares y los circuitos impresos de computadoras, 300-350 y 200-250 gramos por tonelada respectivamente (Hageluken y Meskers, 2010; UNEP, 2009). El estudio de Yahaya et al. (2012) logra cifrar las ventajas del uso de RAEE como materia prima para la producción de oro. Para conseguirlo, se utilizó el método del indicador 99 de los ACVs. Este divide los impactos ambientales en categorías de daños, que son la salud humana, la calidad de los ecosistemas y los recursos, antes de dar un valor final que indica el daño global. En el caso de la minería urbana a partir de RAEE, la producción de los metales empieza por las etapas de recolección, desmantelamiento manual, trituración, molienda y separación de la parte metálica y plástica antes de los procesos metalúrgicos. El análisis de Yahaya et al. (2012) se enfocó en las etapas de reducción de tamaño que son la trituración y la molienda ya que, en ambos casos, son responsables de 50-65% del consumo de electricidad. Page7 of10 Estas dos etapas tuvieron un impacto mucho más alto en la minería tradicional, con un valor del eco-indicador de 399 puntos contra 1,81 para el caso del reciclaje. Esto es debido a la cantidad importante de energía que se requiere para el proceso tradicional. Utilidad del plástico Este es el caso de los RE que tienen un contenido aproximado del 76% de plástico en su estructura. Este plástico funciona como un sustituto del combustible requerido para la refinación de los metales presentes en estos residuos (Tangea, 2005). Los RE tienen dentro de su composición Polietileno y Polipropileno, cuya capacidad calórica supera en aproximadamente un 30% al coque usado en procesos de fundición (Zuo, 2011). En la planta de investigación de la empresa UMICORE se realizó una prueba a gran escala para determinar la influencia de usar RE con alto contenido de plástico en el consumo de coque. En el experimento se usaron 250 toneladas de RE. Al trabajar con cero plástico se adicionó 4,5% del peso total en coque para realizar la fundición, mientras que al trabajar con un 6% de plástico de RE la cantidad añadida de coque no supero el 1% (Cui y Zhang, 2008). Estudios realizados demuestran que las emisiones contaminantes (dioxinas, furanos y vapores metálicos) asociadas al proceso de reciclaje de RE pueden situarse muy por debajo de los límites europeos al usar sistemas adecuados de tratamiento de gases. Adicionalmente la presencia de retardantes bromados de flama no incrementa la generación de dichos contaminantes (Tangea, 2005). Esto enfatiza el potencial de aprovechamiento energético de los RE y sus beneficios en la reducción de combustibles fósiles. CONCLUSIONES La producción de metales por fuentes secundarias permite un ahorro energético importante que puede alcanzar 90% para ciertos metales. Estas fuentes se constituyen de productos de mayor concentración en metales que los minerales usados en el proceso tradicional. El proceso de minería urbana de RE, además de permitir un ahorro energético asociado a la producción secundaria de metales, también permite aprovechar el plástico como material con importante poder calorífico. Las emisiones de contaminantes al ambiente son mínimas al trabajar con sistemas adecuados de tratamiento de gases (Vehlow et al., 1997). Además de usar los plásticos de los RE en procesos de recuperación de metales, también se los puede usar en otro tipo de proceso como la producción de cemento y la generación de energía térmica, siempre y cuando se cuenten con sistemas adecuados de tratamiento de gases. Ecuador podría intentar desarrollar esta fuente de metales que tiene ventajas mucho más allá del ahorro energético. Algunos de los beneficios son la disminución del pasivo ambiental, de las emisiones de los gases de efecto invernadero, del volumen de desechos y de los riesgos para la salud; el aumento del tiempo de vida de los rellenos sanitarios y el cambio en la matriz productiva. REFERENCIAS Bartlett R.W. (1997). Metal Extraction from Ores by Heap Leaching, Metallurgical and materials transactions B. 28B, 529-545 Page8 of10 BIR (2008). Report on the Environmental Benefits of Recycling. Bureau of International Recycling, 51 pages. Bournay E., Heberlein C., Bovet P., Rekacewicz P. and Rizzolio D. (2006). Vital Waste Graphics 2. http://www.grida.no/files/publications/vital-waste2/VWG2_ p3to46.pdf Brunner P. H. (2011). Urban Mining a Contribution to Reindustrializing the City. Yale University. Journal of Industrial Ecology. 15(3), 339-341. Brusselaers J., Mark F. E. and Tange L. (2006) Using metal-rich weee plastics as feedstock / fuel substitute for an integrated metals smelter. Technical Report produced by PlasticsEurope in cooperation with Umicore and EFRA, 20 pages. Cui J. and Zhang L. (2008). Metallurgical recovery of metals from electronic waste: A review. Journal of Hazardous Materials, 158, 228-256. Earthworks y Oxfam (2004) Dirty Metals Mining, Communities and the Environment, Report, 34 pages. Gaidajis G., Angelakoglou K. y Aktsoglou D. (2010). E-waste: Environmental Problems and Current Management. Journal of Engineering Science and Technology Review, 3(1), 193199. Hageluken C. y Meskers C. (2010). Complex life cycles of precious and special metals. In: Graedel, T., van der Voet, E. (Eds.), Linkages of Sustainability/Ernst Strungmann Forum. MIT. Press, 163-197. Huisman, J. (2003). The QWERTY/EE Concept. Quantiying Recyclability and EcoEfficiency for End-of-Life Treatment of consumer Electronic Products. PhD thesis, Technical University of Delft. Johnson J., Reck B.K., Wang T. and Graedel T.E (2008). The energy benefit of stainless steel recycling. Energy Policy. 36 (2008). pp. 181–192. Martchek K . J. (2000). The importance of recycling to the environmental profile of metal products. Fourth International Symposium on Recycling of Metals and Engineered Materials. pp. 19-28 Norgate T. E. (2004). Metal Recycling: An Assessment Using Life Cycle Energy Consumption as a Sustainability Indicator. CSIRO Report, Australia, 44 pages. OECD (2008). Environmental Outlook to 2030. Organization for Economic Cooperation and Development. http://213.253.134.43/oecd/pdfs/browseit/9708011E.PDF Protomastro G.F. (2013) Minería urbana y la gestión de los residuos electrónicos. Ediciones I Salud. Capítulo 1. Hacia una Era Electrónica-Digital sostenible, 1-33. Rombach G. (2013). Raw material supply by aluminium recycling – Efficiency evaluation and long-term availability. Acta Materialia, 61, 1012-1020. UNEP (2005). E-waste, the hidden side of IT equipment’s manufacturingand use. Early warning on Emerging Environmental Threats, No. 5. United Nations Environment Program UNEP (2009) Recycling from Ewaste to Resources. United Nations Environment Programme. www.unep.org. USGS (2001). Obsolete Computers, “Gold Mine,” or High-Tech Trash? Resource Recovery from Recycling. USGS Fact Sheet FS-060-01. Vehlow J., Karlsruhe F. and Mark F. (1997) Electrical and electronic plastics waste co combustion with municipal solid waste for energy recovery, Association of Plastics Manufacturers in Europe, 24 pages. Yahaya N.R., Murad M., Morad N., y Ahmad Fizri F.F. (2012). Environmental Impact of Electricity Consumption in Crushing and Grinding Processes of Traditional and Urban Gold Mining by Using L.ife Cycle Assessment (LCA). Iranica Journal of Energy & Environment 3 (Special Issue on Environmental Technology), 66-73. Page9 of10 Yazici, E.Y. and Deveci H. (2013). Extraction of metals from waste printed circuit boards (WPCBs) in H2SO4 - CuSO4 - NaCl solutions, Hydrometallurgy, 139, 30–38. Zuo X. and Zhang L. (2011) State of the art in the recycling of waste printed wiring boards. Recycling of Electronic Waste II, In: Proceedings of the Second Symposium Management and Technology Overview of Electronic Wastes, 55-64. Page10 of10