MIX de Proyectos 6 Sigma

Anuncio

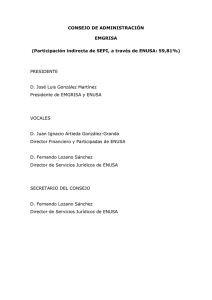

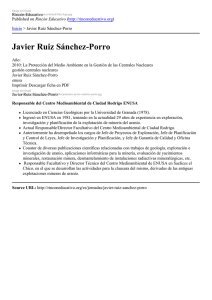

www.enusa.es “Jornada sobre Mejora Competitiva con 6 Sigma / Lean” MIX de Proyectos 6 Sigma Juan Ignacio Ballesteros 6 Sigma "Master Black-Belt“ Mejora Continua Enusa Industrias Avanzadas, S.A. ibg@fab.enusa.es Fecha: 13/06/13 www.enusa.es Fábrica de Elementos Combustibles de Juzbado Puesta en marcha en 1985 Productos a Fabricar: Elementos Combustibles PWR - BWR www.enusa.es Catálogo de Productos GE14 GNF2 17X17 MAEF 17X17 MAEF-XL/R 3 www.enusa.es Proceso de Fabricación BARRA PASTILLA POLVO DE UO2 COMPONENTES ESQUELETO 4 www.enusa.es Proceso Cerámico I: Preparación y Prensado de Polvo de Uranio Formador de Poros Oxidación UO2 UO 3 UO2 Virgen UO 2 8 AZB Mezclado Preprensado y Granulado Homogeneizado Prensado Pastillas a Sinterizado 5 www.enusa.es Proceso Cerámico I: Preparación y Prensado de Polvo de Uranio Oxidación UO2 Formador de Poros (AZB) UO2 Virgen Preprensado y Granulado Pre-P rensa s Prens a s 6 www.enusa.es Proceso Cerámico II: Sinterizado, Rectificado e Inspección Pastillas Sinterizado Pastillas en Verde Rectificado Inspección Diámetro Pastillas Inspección Visual y Final Carga de Barras 7 www.enusa.es Proceso de Fabricación de Barras Combustibles TAPÓN SUPERIOR MUELLE PASTILLA Taponado TUBO Carga Barras Soldadura tapón superior Presurizado y sellado 8 www.enusa.es Proceso de Inspección de Barras Combustibles inspección radiológica y/o Ut Detector de fugas Gamma Scanner (Activo y Pasivo) + Corrientes Inducidas Inspección Visual (DIMENSIONAL & VISUAL) Montaje Final 9 www.enusa.es Montaje Final del Elemento Combustible PWR MONTAJE BARRAS INSPECCIÓN CANALES Y CONTORNOS ESQUELETO LAVADO ELEMENTO COMBUSTIBLE INSPECCIÓN FINAL ALMACÉN (140 ELEMENTOS) BARRAS 10 www.enusa.es Embalaje y Transporte PREPARACIÓN CONTENEDORES CARGA EN CONTENEDORES INSPEC. CONTENEDORES COLOCACIÓN DE CONTENEDORES EN PLATAFORMA ENVÍO A CENTRAL 11 www.enusa.es Resumen de Proyectos 6 Sigma realizados en la Fábrica de Juzbado utilizando MINITAB 12 www.enusa.es Estadística Descriptiva Objetivo: Análisis de rendimientos Summary for RTO_TOT_A Time Series Plot of RTO_TOT_A A nderson-Darling N ormality Test 105 RTO_TOT_A 100 95 84 90 88 92 96 A -S quared P -V alue < 3,20 0,005 M ean S tDev V ariance S kew ness Kurtosis N 90,165 3,264 10,656 -0,175542 0,535406 1021 M inimum 1st Q uartile M edian 3rd Q uartile M aximum 100 80,548 88,215 90,396 92,232 103,495 95% C onfidence Interv al for M ean 89,964 90,365 95% C onfidence Interv al for M edian 85 90,229 90,564 95% C onfidence Interv al for S tDev 9 5 % C onfidence Inter vals 3,129 3,412 Mean 80 1 102 204 306 408 510 Index 612 714 816 918 1020 Median 90,0 90,1 90,2 Boxplot of RTO_TOT_A 90,3 90,4 90,5 90,6 Dotplot of RTO_TOT_A 105 BWR TECNOLOGIA RTO_TOT_A 100 95 90 85 PWR 80,5 80 RT1 RT2 ESTA_OFORP 84,0 87,5 RT3 91,0 94,5 RTO_TOT_A 98,0 101,5 Each symbol represents up to 2 observations. 13 www.enusa.es Contrastes de Hipótesis Objetivo: Comparación del rendimiento del polvo de UO2 por suministradores. Two-Sample T-Test and CI: RTO_TOT_A; TIPOPOLVO Two-sample T for RTO_TOT_A TIPOPOLVO GNF SFL N 129 892 Mean 90,22 90,16 StDev 4,30 3,09 SE Mean 0,38 0,10 Difference = mu (GNF) - mu (SFL) Estimate for difference: 0,061 95% CI for difference: (-0,714; 0,836) T-Test of difference = 0 (vs not =): T-Value = 0,16 P-Value = 0,876 DF = 147 No hay ninguna diferencia estadísticamente significativa. P-Value = 0,876 Objetivo: Comparación del rendimiento del polvo de UO2 por tecnologías. Two-Sample T-Test and CI: RTO_TOT_A; TECNOLOGIA Two-sample T for RTO_TOT_A TECNOLOGIA BWR PWR N 224 797 Mean 90,06 90,19 StDev 4,13 2,98 SE Mean 0,28 0,11 Difference = mu (BWR) - mu (PWR) Estimate for difference: -0,137 95% CI for difference: (-0,719; 0,445) T-Test of difference = 0 (vs not =): T-Value = -0,46 P-Value = 0,644 DF = 291 No hay ninguna diferencia estadísticamente significativa. P-Value = 0,644 14 www.enusa.es Análisis R&R (Repetibilidad y Reproducibilidad) Objetivo: Analizar el sistema de medida de la densidad de las pastillas Scatterplot of DENSIDAD vs PASTILLA Scatterplot of LONG vs PASTILLA 96,5 10,4 INSPECTOR 1 2 3 INSPECTOR 1 2 3 10,3 10,2 LONG DENSIDAD 96,0 95,5 10,1 10,0 95,0 9,9 94,5 0 2 4 6 PASTILLA 8 0 10 2 4 6 PASTILLA 8 10 Scatterplot of PESO vs PASTILLA Scatterplot of DIAINF vs PASTILLA 8,26 5,75 INSPECTOR 1 2 3 INSPECTOR 1 2 3 5,70 8,25 PESO DIAINF 5,65 8,24 5,60 5,55 8,23 5,50 8,22 5,45 0 2 4 6 PASTILLA 8 10 0 2 4 6 PASTILLA 8 10 Los gráficos muestras los 9 valores (3 medidas de cada uno de los 3 inspectores) obtenidos para cada una de las 10 pastillas inspeccionadas. Densidad = f(longitud, diámetro y peso) 15 www.enusa.es Diagramas de Pareto y pastel Objetivo: Analizar el % de defectos Vs Las características de las pastillas Pie Chart of Características Pareto Chart of Características 180000 100 GR 0,8% 160000 140000 80000 40 60000 40000 Percent Defectos 120000 60 I 0,2% Category N1 (OTR) E P M GL GC GO GR EC FR I N1 (OTR) 18,1% GC 14,7% E 22,9% 20 20000 GL 15,2% 0 Características Defectos Percent Cum % FR 5,0% GO 1,1% 80 100000 EC 3,1% 0 E N1 (OTR) GL GC P M FR 39687 31357 26407 25548 21775 10798 8717 22,9 18,1 15,2 14,7 12,6 6,2 5,0 22,9 41,0 56,2 71,0 83,5 89,7 94,8 EC Other 5385 3674 3,1 2,1 97,9 100,0 M 6,2% P 12,6% Leyenda N1(OTR) = Otros GL = Grieta longitudinal EC = “End-Capping” E = Esquirlas laterales GC = Grieta circular FM = Falta material P = Picaduras GO = Grieta oblicua FR = Falta rectificado M = Mordeduras/Esquirla Basal GR = Grieta ramificada/rechazable I = Inclusión 16 www.enusa.es Análisis Multivariable Objetivo: Analizar la influencia de los factores : Temperatura de re-sinterizado y horno de sinterizado en el incremento de la densidad (densificación) de las pastillas. Los gráficos muestran los valores de densificación cuando se re-sinterizan pastillas a diferentes temperaturas en diferentes hornos. Multi-Vari Chart for Densificacion by Tª Resinterizado - HORNO 0,85 Boxplot of Densificacion 1,2 Tª Resinterizado 1735 1780 1784 0,80 1,0 Densificacion Densificacion 0,75 0,70 0,65 0,8 0,6 0,60 0,4 0,55 0,2 Tª Resinterizado 0,50 HS1 HS2 HS3 HORNO HS4 HS6 HORNO 35 80 84 17 17 17 35 80 84 17 17 17 35 80 84 17 17 17 35 80 84 17 17 17 35 80 84 17 17 17 1 HS 2 HS 3 HS 4 HS 6 HS El incremento de densidad es proporcional al incremento de temperatura. La densificación, a la misma temperatura, no es igual en todos los hornos. Mediante el “Tukey Method”, se pueden comparar, dos a dos, los cuatro hornos para analizar si hay diferencias estádisticamente significativas. 17 www.enusa.es Regresión Multifactorial Objetivo: Establecer un Modelo Matemático de la densificación de las pastillas en función de los factores influyentes. Time Series Plot of DENSIFICACIÓN; FITS1 Surface Plot of DENSIFICACIÓN vs DENSIFI-PO; %U308 Hold Values HO RNO 1 1 HO RNO 2 0 HO RNO 3 0 DENSIDA D_LA B 95,64 DES-DENSIF-PO 0,131 SFL-47 1 1,0 0,9 0,8 Data 0,9 DENSIFIC A C IÓ N0,8 Variable DENSIFIC A C IÓN FITS1 1,1 0,7 0,6 0,5 0,7 0,6 0,5 0,6 0,4 DENSIFI-P O 5 10 % U3 0 8 0,3 15 0,4 0,3 0,2 1 5 10 15 20 25 30 35 40 45 50 55 60 65 70 75 80 85 90 95 100 Index Modelo cuadrático de regresión de la densificación de las pastillas. Se representa el valor de densificación en función de la densificación del polvo y el %U3O8. (Resto de factores constantes) y se comparan los valores observados con los predichos por el modelo. 18 www.enusa.es Diseño de Experimentos DoE Main Ef ffactores ect s Plot (dat a means) f or Rendimient o Objetivo: Determinar los influyentes en el rendimiento. Experimento multifactorial completo a 2 niveles y cuatro factores. 16 Ensayos. -1 1 1 -1 1 -1 1 -1 97.9 Rendimiento 97.5 97.1 96.7 96.3 Longitud Velocidad L.Prensa L.Rectificad Factores 1. Longitud de la Pastilla 2. Velocidad de la prensa: Pastillas/Minuto 3. Línea Prensa. ¡Sólo los factores longitud y línea de 4. Línea rectificado. rectificado son significativos! Respuesta: Rendimiento 19 www.enusa.es DoE Superficies de Respuesta Objetivo: Aumentar el margen de calor de aporte en las soldaduras de las Barras Combustibles para evitar rechazos por fusión de muelle y por falta de penetración. Se aborda un cambio de diseño del tapón superior para cumplir con el objetivo. Experimento DoE completo, 2 repeticiones y punto central. Superficie de respuesta (2º orden). Resolución completa de efectos Factores 1. Recubrimiento (Nvueltas) 2. Tensión (V) 3. RPM 4. Julios/Voltios (J/V) Respuestas 1. Penetración de soldadura (Pmin) 2. Muelle fundido (Ap) ¡A más calor, mejor penetración pero aparece muelle fundido! ¡A menos calor, peor penetración pero no aparece muelle fundido! Experimento completo de superficie de respuesta 20 www.enusa.es Superficies de Respuesta. Modelos Matemáticos Contour Plots of Pmin J/V*Nvueltas Pmin < 0,0 0,0 – 0,2 0,2 – 0,4 0,4 – 0,6 0,6 – 0,8 0,8 – 1,0 1,0 – 1,2 > 1,2 195 18 180 16 165 14 150 1,80 1,92 2,04 2,16 2,28 Hold Values Nvueltas 2 RPM 17 J/V 170 1,80 1,92 2,04 2,16 2,28 J/V*RPM 195 Variable Pmin FITS1 1,5 Data RPM*Nvueltas 20 Time Series Plot of Pmin; FITS1 2,0 1,0 0,5 180 0,0 165 4 150 14 16 18 8 12 16 20 20 24 Index 28 32 36 40 Resultados: Penetración de soldadura (Pmin) Contour Plots of Ap Time Series Plot of Ap; FITS16 3,0 16,5 RPM*Nvueltas 20 J/V*Nvueltas 195 16,0 18 15,5 16 165 15,0 14 150 1,8 20 2,0 2,2 2,0 2,2 1,8 J/V*V 18 2,0 Hold Values Nvueltas 2 V 15,75 RPM 17 J/V 170 2,2 J/V*RPM 195 195 180 180 165 165 0,0 0,2 0,4 0,6 0,8 0,8 Variable Ap FITS16 2,5 2,0 1,5 1,0 0,5 0,0 16 14 15,0 180 1,8 RPM*V 0,0 0,2 0,4 0,6 Ap < – – – – > Data V*Nvueltas 15,6 16,2 150 15,0 -0,5 150 15,6 16,2 15,0 17,5 20,0 4 8 12 16 Resultados: Muelle fundido (Ap) 20 24 Index 28 32 36 40 21 www.enusa.es Superficies de Respuesta. Espacio de Operación Conjunto de puntos que satisfacen los requisitos operativos de forma simultánea. Por ejemplo: Ap = 0 y Pmin ≥ 0,6 Contour Plot of Ap; Pmin Contour Plot of Ap; Pmin 20 18 15,5 2,0 Nvueltas 14 2,2 Contour Plot of Ap; Pmin 20 170 1,8 2,0 Nvueltas 2,2 200 J/V RPM Hold Values Nvueltas 2 RPM 16, 5 180 16 15,6 16,2 V 170 15,0 2,0 Nvueltas 2,2 200 Pmin 0, 6 99 190 1,8 Contour Plot of Ap; Pmin Ap -99 0 Pmin 0, 6 99 Hold Values Nvueltas 2 J/V 170 Hold Values V 15 RPM 16,5 180 Contour Plot of Ap; Pmin Ap -99 0 18 14 15,0 190 16 1,8 Pmin 0, 6 99 Ap -99 0 Pmin 0, 6 99 190 Hold Values Nvueltas 2 V 15 J/V 15,0 Hold Values V 15 J/V 170 RPM V Hold Va lues RPM 16,5 J/V 170 Ap -99 0 Pmin 0,6 99 Pmin 0,6 99 16,0 200 Ap -99 0 Ap -99 0 J/V 16,5 Contour Plot of Ap; Pmin 180 15,6 16,2 V 170 15,0 17,5 RPM 20,0 22 www.enusa.es Control de Proceso por Variables Objetivo: Control de Proceso al Suministrador de Polvo de UO2. I Chart of Densif (%TD) by TIME BEFORE 0,7 AFTER 11 Cambio muy claro en el proceso 0,6 Individual Value 1 1 0,5 22 6 2222 6 2222 22 22 0,4 22 0,3 6 6 0,2 5 5 1 66 7 2 2 54 107 2 _ X=0,4628 6 55525 1515 15 11 1 6 1 1 160 88 2 0,1 1 UCL=0,6503 226 6 6 52 5 66 222 62 6 6 213 266 319 Observation Proceso fuera de control 372 425 478 LCL=0,2752 531 23 www.enusa.es Resultados: Fabricación Anual desde 1985 tU equivalentes 400,0 350 tU/año 350,0 320 tU/año 300,0 260 tU/año 220 tU/año 250,0 200,0 160 tU/año 150,0 100,0 50,0 Nacional Extranjero Nacional 2017 2015 2013 2011 2009 2007 2005 2003 2001 1999 1997 1995 1993 1991 1989 1987 1985 0,0 Extranjero 24 www.enusa.es 25