TÉCNICAS DE DISPAROS PARA OPTIMIZAR LA RODUCCIÓN EN

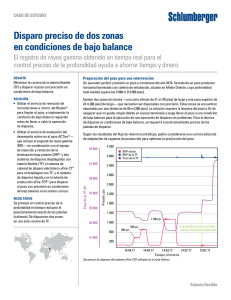

Anuncio