avances tecnológicos en el diseño y construcción de estructuras

Anuncio

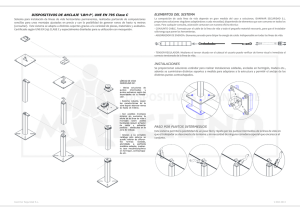

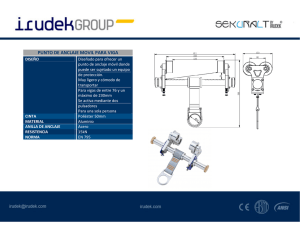

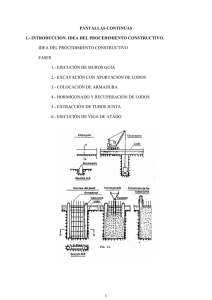

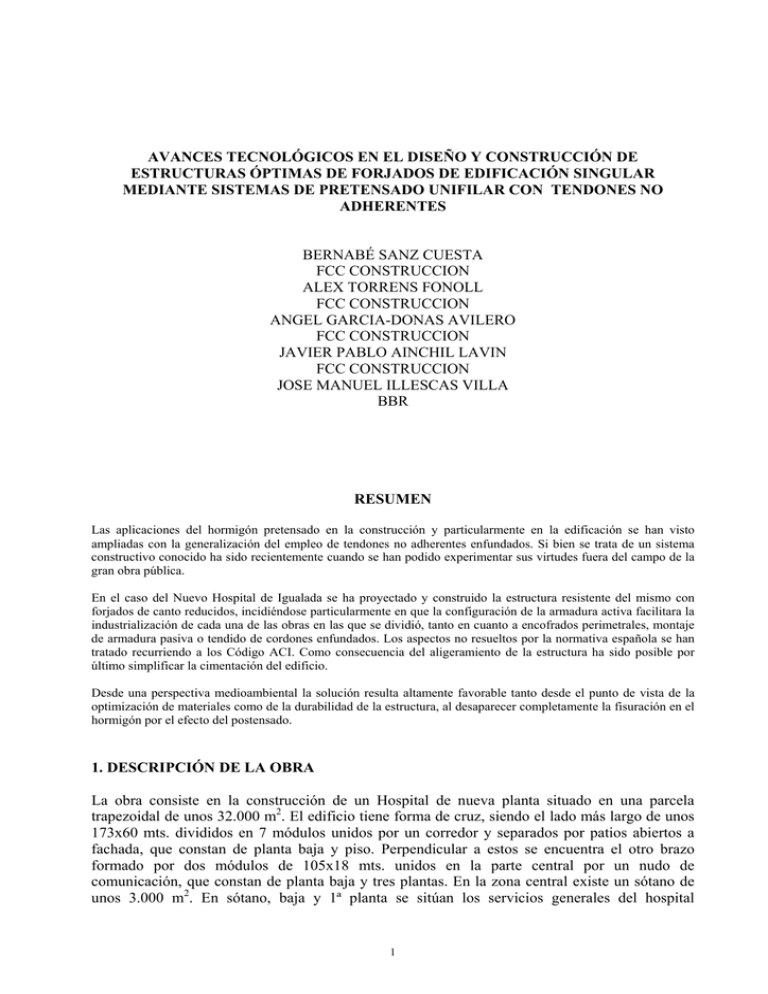

AVANCES TECNOLÓGICOS EN EL DISEÑO Y CONSTRUCCIÓN DE ESTRUCTURAS ÓPTIMAS DE FORJADOS DE EDIFICACIÓN SINGULAR MEDIANTE SISTEMAS DE PRETENSADO UNIFILAR CON TENDONES NO ADHERENTES BERNABÉ SANZ CUESTA FCC CONSTRUCCION ALEX TORRENS FONOLL FCC CONSTRUCCION ANGEL GARCIA-DONAS AVILERO FCC CONSTRUCCION JAVIER PABLO AINCHIL LAVIN FCC CONSTRUCCION JOSE MANUEL ILLESCAS VILLA BBR RESUMEN Las aplicaciones del hormigón pretensado en la construcción y particularmente en la edificación se han visto ampliadas con la generalización del empleo de tendones no adherentes enfundados. Si bien se trata de un sistema constructivo conocido ha sido recientemente cuando se han podido experimentar sus virtudes fuera del campo de la gran obra pública. En el caso del Nuevo Hospital de Igualada se ha proyectado y construido la estructura resistente del mismo con forjados de canto reducidos, incidiéndose particularmente en que la configuración de la armadura activa facilitara la industrialización de cada una de las obras en las que se dividió, tanto en cuanto a encofrados perimetrales, montaje de armadura pasiva o tendido de cordones enfundados. Los aspectos no resueltos por la normativa española se han tratado recurriendo a los Código ACI. Como consecuencia del aligeramiento de la estructura ha sido posible por último simplificar la cimentación del edificio. Desde una perspectiva medioambiental la solución resulta altamente favorable tanto desde el punto de vista de la optimización de materiales como de la durabilidad de la estructura, al desaparecer completamente la fisuración en el hormigón por el efecto del postensado. 1. DESCRIPCIÓN DE LA OBRA La obra consiste en la construcción de un Hospital de nueva planta situado en una parcela trapezoidal de unos 32.000 m2. El edificio tiene forma de cruz, siendo el lado más largo de unos 173x60 mts. divididos en 7 módulos unidos por un corredor y separados por patios abiertos a fachada, que constan de planta baja y piso. Perpendicular a estos se encuentra el otro brazo formado por dos módulos de 105x18 mts. unidos en la parte central por un nudo de comunicación, que constan de planta baja y tres plantas. En la zona central existe un sótano de unos 3.000 m2. En sótano, baja y 1ª planta se sitúan los servicios generales del hospital 1 (consultas, quirófanos, despachos, etc.) y en las dos plantas superiores del cuerpo girado de 4 niveles se sitúan las 134 habitaciones. La planta general se refleja en la figura 1. 2. ESTRUCTURA Descripción de la Solución adoptada La estructura se ha resuelto con losas pretensadas postesadas “in situ” en dos direcciones, lo que ha permitido sobre todo lograr una velocidad de ejecución rápida, una fiabilidad en la programación de los tajos elevada y una optimización de materiales grande. Si bien el concepto de hormigón pretensado fue ideado hace más de cien años con el sistema de varios embebidos en el hormigón, se cuenta con una experiencia de casi 40 años en la aplicación del sistema no adherentes, tanto en la fabricación de los anclajes y demás elementos, como en la puesta en obra, la aplicación en edificación en losas pretensadas en dos direcciones no contaba con experiencias anteriores en número representativo. En Estados Unidos y en general en el continente americano se tiene la experiencia de miles de edificios ejecutados con el sistema no adherente, que consiste en disponer cables de pretensado cubiertos con una funda de plástico, con un aceite protector en la interfase. La solución ha respetado la geometría inicial de la estructura, manteniéndose todas las dimensiones y escuadrías, salvo el canto de la losa, que ha pasado de los 28 cm. previstos a 20 cm. de espesor, con el consiguiente ahorro en pilares y cimentación por el aligeramiento obtenido, con un comportamiento deformacional satisfactorio. Dado que las luces y la posición de los pilares y los huecos en las losas no varía respecto al proyecto adjudicado, no se producen problemas en la funcionalidad del edificio, ya que se respeta íntegramente la distribución inicial. Este sistema constructivo alcanza su máximo rendimiento económico con luces de 9 a 15 m., que aunque no es el caso presente, permite una mayor rapidez y una presencia de menos personal en obra, lo que siempre redunda en una mayor fiabilidad de la calidad final. Es posible por tanto obtener una distribución de armadura activa y pasiva muy ligera y fácil de colocar, tal como se puede observar en la figura adjunta. Figura 1. Vista general de la losa antes del hormigonado 2 Ventajas del sistema no adherente • Dado que las losas quedan comprimidas desde el momento del tesado, hay una desaparición total de fisuras y grietas en las mismas lo que mejora la durabilidad de las mismas. Prácticamente se consigue la impermeabilización de cada forjado. • El comportamiento real ante las deformaciones da lugar a flechas totales menores. • Aunque solo se tienen en cuenta para la estabilidad al fuego los recubrimientos según marca la norma, la existencia de una vaina engrasada retarda aún más los daños por incendio. • Mayor disposición a aceptar cargas concentradas importantes en cualquier posición dentro del vano. • Mayor velocidad de construcción que hace que la utilización de los encofrados sea rentable por la reducción de los plazos por planta, evitando tiempos muertos en espera del endurecimiento del hormigón. • La posibilidad de desencofrado rápido, permite trabajar en interiores inmediatamente. • Minimización del número de ferrallistas, dando mayor fiabilidad a la consecución de una calidad óptima y al cumplimiento de los plazos. • Adicionalmente, la utilización de mesas de encofrado o similares disminuye los riesgos de accidente. • No modifica los costes de la estructura, al contrario que otras soluciones prefabricadas. 3. PUESTA EN OBRA Y EJECUCIÓN DE SISTEMAS DE PRETENSADO DE EDIFICACIÓN Dentro de la variada tipología de forjados de hormigón “in situ” la cualidad mas remarcable de los forjados postensados desde el punto de vista de la ejecución, es el hecho de poder desencofrar y, en muchos casos, desapuntalar totalmente el forjado después del tensado de los tendones. La losa, una vez tensada, no es tan solo autoportante, sino que es capaz a corto plazo de resistir las sobrecargas para las que ha sido diseñada. Esta cualidad permite apoyarse en ella para construir el forjado inmediatamente superior. Debe apuntalarse solo lo necesario para transmitir a las losas inferiores la diferencia entre las cargas de construcción y las de sobrecarga de diseño a la edad considerada. Empleando sistemas y medios adecuados se pueden optimizar fácilmente los recursos, consiguiendo rapidez y economía en la ejecución. Tendones adherentes y no adherentes: El uso de tendones adherentes o no adherentes obedece más a un criterio de diseño que de ejecución. Desde el punto de vista de la durabilidad del propio tendón, ambos están protegidos contra la corrosión y son igual de duraderos. Los tendones adherentes pueden reducir la cuantía de armadura pasiva, dado que su comportamiento es mejor frente a fisuración que el de los no adherentes. También, cuando es 3 preciso concentrar tendones en poco espacio, los tendones adherentes suelen presentar ventajas. Sin embargo, en trazados complejos es aconsejable el uso de tendones no adherentes que tienen coeficientes de fricción menores y, desde el punto de vista de la ejecución, es más sencillo y presenta menor posibilidad de error la instalación de tendones de este último tipo. Es posible la combinación de ambos tipos de tendones en la misma losa. El tendón mas extendido en edificación es el constituido por un solo cordón no adherente. Es manejable dado su poco peso y su instalación se realiza en una única etapa, sin que precise ninguna operación posterior a su tesado; salvo el corte y sellado de su cajetín. Los tendones de más de un cordón no adherente son menos comunes, aunque también se emplean. Muchos sistemas de postensado disponen de anclajes para dos y para cuatro cordones. Para evitar zonas de discontinuidad en la losa de hormigón se desaconseja agrupar más de cuatro cordones no adherentes juntos, por ello no es frecuente el uso de anclajes mayores. El ciclo constructivo puede tener mayor o menor duración dependiendo de la topología del forjado y la complejidad de su encofrado. A titulo de ejemplo, la duración del ciclo constructivo completo de un forjado de 1400m2 de complejidad media es aproximadamente 14 días naturales, que incluyen de 8 a 10 días hábiles y 4 días de curado mínimo. El rendimiento obtenido, en el forjado anterior, fue de 2800m2 semanales con 2 juegos completos de encofrado, un único equipo de encofradores, un único equipo de ferrallistas y un equipo auxiliar. Elementos Constructivos: Armadura activa: La armadura activa trabaja únicamente a tracción y esta constituida por todos los elementos que forman los tendones de postensado. Básicamente esta constituida por un cordón de acero que sigue un trazado predeterminado por el interior de la losa y que es capaz de deslizar libremente siguiendo dicho trazado. El cordón dispone de terminales en sus extremos-anclajes, capaces de retener el cordón evitando su deslizamiento cuando son accionados. Se introduce una fuerza en el cordón al deformarlo longitudinalmente de forma impuesta, mediante un gato hidráulico y se mantiene dicha deformación accionando el anclaje cuando se retira el gato. El cordón, al intentar recuperar su longitud original, mas corta, ejerce una fuerza activa contra la estructura a través de sus anclajes y de las desviaciones de su trazado. A.- Cordón de acero de pretensado: Es el elemento principal del tendón y es capaz de almacenar la fuerza que le ha aplicado un gato hidráulico y aplicarla a la estructura. Se utiliza básicamente en tres diámetro: 0.5" (13mm), 0.6" (15.2mm) y 0.62" (16mm) y debe satisfacer las especificaciones de la norma EN-10138-3. Su suministro es en bobinas de aproximadamente 2.5 a 3 toneladas de peso y diferenciamos entre cordón de acero desnudo para tendones no adherentes y cordón de acero envainado, engrasado y plastificado para tendones no adherente. B.- Vainas: Es el conducto que se embebe en el hormigón de la losa, por el interior del cual discurren y deslizan los cordones de pretensado. La vaina en los cordones envainados es su propia funda de plástico, funda que no se adhiere al cordón debido a la grasa que cubre su hueco interior y que tiene una adherencia pobre contra el hormigón debido a su superficie lisa. 4 C.- Anclajes: Son los terminales del tendón y son capaces de retener el cordón en su estado de deformación y transmitir la carga de los cordones a las estructura. Existen diversos tipos de anclajes para tendones de cordón de pretensado en edificación. Activos: Los que asoman al exterior de la losa y permiten el tensado del cordón mediante un gato hidráulico; comúnmente se conoce como activos a los anclajes donde desea aplicarse la fuerza del gato. Pasivos: Los que son capaces de retener la fuerza que ejerce el cordón en el extremo del tendón, opuesto al extremo donde se aplica el gato y son susceptibles de quedar embebidos en el hormigón sin menoscabo de sus prestaciones. También se conoce como anclaje pasivo a los anclajes activos donde no se va a aplicar la fuerza del gato. Pasivos semiadherentes: Son anclajes pasivos que precisan de una cierta longitud de adherencia del cordón desnudo contra el hormigón de la losa para retener y transferir la fuerza del tendón. Empalmes: Anclajes que se sitúan en una junta de hormigonado. Actúan como activos en el tensado de una porción de losa hormigonada a los que posteriormente se les empalmará otro tendón. Durante el tensado del tendón de continuidad empalmado a posteriori esos anclajes trabajan como pasivos. Anclajes intermedios: Son anclajes activos que trabajan igual que un empalme, pero donde los cordones no se han interrumpido. D.- Accesorios: Con el fin de facilitar la puesta en obra de los tendones y anclajes, existen diversos accesorios que permiten fijar el anclaje al tape del encofrado, encofrados de los cajetines de tesado, tomas de inyección, tubos de inyección, sillas de plástico. 4. CALCULO DE LOS FORJADOS DEL HOSPITAL DE IGUALADA La losa postensada típica del Hospital de Igualada (Barcelona) fue diseñada para utilizar cables monocordones BBR-CONA single 0.6" y cumplir con los requerimientos de la norma EHE, salvo expresa mención. Para el detalle no estructural y parámetros de diseño, se adopta la FibGuides to Good practice for post-tensioned slabs and Foundations" y las "PTI design recommendations for unbonded PT-slab design". A efectos de simplificar la coordinación de las tareas críticas en obra, se ha adoptado la solución de crucetas metálicas para el punzonado, estos se dimensionan de acuerdo al ACI 318/99 Procedimiento de Diseño: Dadas la geometría y las cargas de diseño, se modelaron las tributarias más representativas en direcciones ortogonales por el método de los pórticos equivalentes, a los efectos de calcular los requerimientos de postensado en cada vano y apoyo, y así cumplir con los parametros de servicio (tensiones, apertura de fisura, variación de flecha, etc.). Sobre los mismos, se realizó un cálculo completo de las pérdidas diferidas en el postensado (fluencia, relajación del acero y retracción del hormigón), obteniendo un coeficiente de pérdidas a tiempo infinito, a ser utilizado 5 posteriormente en el modelo de elementos finitos. Una vez validada la elección de los parámetros de diseño (tasa de postensado y espesor de losa, en particular) se realizó un modelo global de elementos finitos para toda la estructura, donde se incluyeron las rigideces de flexión inducidas por columnas y muros. Los elementos usados son del tipo de placa gruesa de ReisnerMindlin, isoparamétricos de 4 nodos, con interpolación cuadrática. Sobre este modelo, se aplican las cargas de peso propio, sobrecargas permanentes y transitorias y cada cable de postensado es explícitamente modelado, con dirección de tensado y trazado en planta y elevación. El programa calcula todas las pérdidas instantáneas del postensado, acortamiento elástico, fricción, wobble y re-entrada de cuñas. La obra está diseñada con una resistencia al fuego superior a los 120 minutos. Para el dimensionado de la armadura pasiva y el detallamiento, el programa calcula las combinaciones de cargas exigidas por la norma y las envolventes de esfuerzos para estas combinaciones. En los estados últimos, estas envolventes están afectadas de los coeficientes de mayoración correspondientes. Para el estado de carga del postensado, este coeficiente (1.0) se multiplica por el coeficiente de pérdidas de largo plazo, obtenido del análisis previo de pórtico equivalente. Para cada tributaria (o sección de diseño) el programa integra los momentos de armadura (Wood-Armer) a través de su ancho y la necesidad de sección de armadura es calculada para equilibrar el momento interno en cada sección en estado último. El dimensionado supone una sección con capacidad sobreabundante en la cabeza de compresión, lo que se cumple para las losas planas. Normalmente, el requerimiento de un mínimo de postensado promedio (para garantizar el comportamiento bi-direccional característico de las losas postensadas) y los mínimos de armaduras (cuantías geométricas brutas) preconizados por la EHE, automáticamente hace cumplir los requerimientos de apertura de fisura menor a 0.2 mm. Para la verificación de punzonado, se consideró un número limitado de configuraciones de columnas (borde, borde c/junta y central) y la máxima reacción para cada configuración. Un cálculo inicial de capacidad fue realizado de acuerdo a la EHE y posteriormente, se diseñó una cruceta metálica de acuerdo a los métodos del ACI-318/99, al no definir la EHE métodos específicos para este tipo de refuerzo. La armadura de introducción de postensado y primera difusión está calculada para aplicar el 75% de la fuerza de ruptura del cable en el anclaje al llegar el hormigón a 20 Mpa de media de tres probetas (aprox. 48 Hrs) 5. EJECUCIÓN DE FORJADOS DEL HOSPITAL DE IGUALADA A. Replanteo y colocación de tabicas perimetrales: 1. Tabicas perimetrales donde no hay anclajes activos. El replanteo se realiza marcando en el encofrado varios puntos del trazado por donde discurren las tabicas y colocando un hilo que sirve de guía. Se fijan clavándolas al encofrado y dejando 1m de separación con el borde del encofrado para permitir el transito de operarios y como medida de seguridad colectiva. Se cortan los tableros de madera en obra y se le clavan unas cuñas (también de madera) para que se aguanten por si mismas. Las tabicas perimetrales donde hay anclajes pasivos son de madera y no llevan ninguna hendidura porque el anclaje queda embebido en la sección de hormigón, teniendo en cuenta un recubrimiento de 3cm. 6 2. Tabiques perimetrales donde hay anclajes activos. Las tabicas que albergaran posteriormente los anclajes se replantean igual que el resto de tabicas perimetrales. Llevan una hendidura en forma de peine para facilitar el desencofrado. Los tableros vienen con la hendidura hecha de talle. B. Replanteo de anclajes y colocación de molde de anclaje activo: 1. Replanteo de anclajes. El replanteo de los anclajes se realiza marcando con una flecha en el encofrado el punto de la tabica donde hay anclajes activos, el número representa el número de anclajes que hay. 2. Colocación de moldes de anclajes activos, encajados en la ranura de la tabica. Se coloca también un segundo encofrado de porex de 3cm, que quede un cajeado alrededor de los anclajes. C. Colocación de mallazo inferior: 1. Colocación de mallazo inferior. Colocación de malla electrosoldada #20x20Ø5 sobre separadores de 4cm para asegurar el recubrimiento mínimo obligatorio según NBE-CPI96. La malla se sirve en témpanos de 6, 0x2, 2m y se solapan 20cm para ocupar toda la superficie de la losa. Debe ocupar toda la superficie del encofrado (excepto huecos y pilares), teniendo en cuenta un recubrimiento lateral de 3cm. D. Colocación de crucetas de punzonamiento 1. Colocación de crucetas de punzonamiento. Para armar la losa frente al punzonamiento y conseguir un canto de forjado de 20cm, se emplean perfiles metálicos laminares HEA7 100 e IPN-100. Estas crucetas se sueldan en taller según el despiece detallado en el plano ejecutivo de crucetas. Para dimensionar las crucetas de perfil metálico laminar se ha empleado el código ACI-318/02, ya que la EHE solo contempla el calculo para dimensionamiento de crucetas con barras corrugadas. E. Colocación de zuncho perimetral y armadura de refuerzo de huecos 1. Colocación de armadura pasiva en extremo de forjado. En el extremo de forjado se coloca un zuncho perimetral de armadura de acero B-500-SD (pasiva), formado por horquillas y barras longitudinales 2. Colocación de armadura pasiva en perímetro de huecos. Alrededor de huecos se coloca armadura de refuerzo que consta de zuncho perimetral (igual que el de extremo de forjado) y barras longitudinales y trasversales F. Colocación de anclajes activos 1. Roscado de anclajes a la moldura plástica, tanto anclajes activos de extremo de forjado como anclajes activos en junta de trabajo (anclajes intermedios). Una vez colocada la moldura del anclaje con el porex y el zuncho de extremo de forjado, se enrosca el anclaje a la moldura naranja. El anclaje lleva una vaina blanca de poliestireno (PE) para enfilar posteriormente el cable. 8 2. Fijación del anclaje al zuncho de extremo de forjado o tabica intermedia en juntas de trabajo El anclaje se fija al zuncho de extremo de forjado mediante el atado con alambre, para impedir su movimiento durante el hormigonado y garantizar la posicion correcta G. Colocación de cables sobre pilares en la dirección distribuida de la losa (Cables A). 1. Colocación de cables, ubicando en su posición el anclaje pasivo. El cable viene enrollado y con el anclaje pasivo preclavado a 20t de taller. Se coloca según planos de ejecución y se ata con alambre a le armadura. El anclaje pasivo, al igual que el activo lleva una vaina de PE a la salida del anclaje. El anclaje pasivo queda embebido en el hormigón, con un recubrimiento mínimo para cumplir la NBE-CPI-96 en el caso de uso hospitalario. 2. Desenrollado de cables Una vez asegurada la posición del anclaje pasivo, se desenrolla en cable siguiendo el trazado que indica el plano de ejecución. En el caso de cables A, (para seguir la grafica de momentos) pasan por encima de las crucetas de punzonamiento en los tramos donde hay pilares en la dirección distribuida y se atan a la malla electrosoldada en los tramos de vanos entre pilares. Esto es así en la mayoría de las losas pero puede variar su trazado y en este caso se ataran a armaduras de separación (sillas). 3. Descabezado de vaina de neopreno del cable. Antes del enfilado del cable en el anclaje activo, hay que descabezar la vaina de neopreno que protege el cable, la longitud a descabezar equivale a la sobrelongitud que debe tener el cable desde el anclaje hasta el extremo mas la longitud que atraviesa el anclaje incluyendo la vaina de PE. 4. Enfilado de cables en el anclaje activo El enfilado de los cables consiste en pasar el cordón a través del anclaje activo, previamente encajado en la tabica. Para ello se 9 introduce en la vaina de PE del anclaje y se empuja hasta que sobresalga una longitud de 60cm aproximadamente. Cuando hay juntas de trabajo y hay que tensar en el anclaje intermedio, se coloca el anclaje intermedio, que viene preclavado de taller, en la tabica de madera 5. Encintado de cable Es muy importante encintar la zona donde acaba la vaina de PE del anclaje y la vaina de neopreno del cable, para protegerlo de la corrosión. 6. Atado de cables La ultima tarea a realizar es la de atar los cables a la malla electrosoldada para que su trazado no se vea modificado en el transcurso de la ejecución ni durante el hormigonado de la losa. H. Colocación de refuerzos superiores de losa 1. Colocación de barras en dirección distribuida sobre crucetas de punzonamiento, en pilares. 2. Colocación de barras en dirección bandeada sobre barras de refuerzo superior en la dirección distribuida. 10 3. Atado de las barra en la dirección bandeada Para asegurar la posición de las barras durante el hormigonado, hay que atarlas con alambre a la armadura de refuerzo superior en dirección distribuida. I. Colocación de cables sobre pilares en la dirección bandeada de la losa (Cables B). 1. Colocación de cables, ubicando en su posición el anclaje pasivo. Los cables B al igual que los A vienen enrollados y con el anclaje pasivo preclavado a 20t de taller. Se colocan según planos de ejecución y se ata, el anclaje pasivo, con alambre a la armadura. El anclaje pasivo de los cables B es igual que el de los cables A. 2. Desenrollado de cables Una vez asegurada la posición del anclaje pasivo, se desenrolla en cable siguiendo el trazado que indica el plano de ejecución. En el caso de cables B, (para seguir la grafica de momentos) pasan por encima de las crucetas de punzonamiento en los tramos donde hay pilares en dirección bandeada y se atan a la malla electrosoldada en los tramos de vanos entre pilares. 3. Descabezado de vaina de neopreno del cable Se procede al descabezado de la vaina de neopreno del cable, al igual que los cables A. 4. Enfilado de cables en el anclaje activo El enfilado de los cables se realiza igual que para los cables A. 5. Encintado de cable Se procede al encintado para proteger el encuentro de la vaina de neopreno del cable y la vaina de PE del anclaje. 6. Atado de cables Por ultimo se procede a la fijación de los cables a la malla electrosoldada para impedir la modificación de su trazado. J. Colocación de cables entre vanos de pilares en la dirección distribuida de la losa (Cables C). 1. Colocación de cables, ubicando en su posición el anclaje pasivo. Los cables C no se diferencian en nada a los cables A y B, salvo en su trazado. Se coloca el anclaje pasivo donde así lo indique el plano de ejecución y se fija mediante alambre a la armadura para evitar que varíe su posición en la sección de hormigón. 11 2. Colocación de armadura de separación (sillas). Dado que los cables C son los que su trazado discurre entre vanos de pilares, es necesario disponer armadura de separación, para que su trazado siga la grafica de momentos y sea por arriba cuando pasa entre dos pilares. Es una armadura de acero corrugado de Ø5mm empleada para apoyar otras armaduras y así conseguir que se coloquen a la distancia necesaria del canto superior. Estas armaduras se conocen comúnmente como “sillas”. La silla esta formada por 3Ǿ5mm en direccion longitudinal y Ǿ5mm en direccion trasversal soldadas a las longitudinales. Esta armadura se suelda en taller. La geometría y disposición de las barras ofrece un soporte resistente y poco deformable para el apoyo de otras armaduras. 3. Desenrollado de cables Se desenrolla en cable siguiendo el trazado que indica el plano de ejecución. En el caso de cables C, (para seguir la grafica de momentos) pasan por encima de las sillas en dirección distribuida y se atan a la malla electrosoldada en los tramos de vanos entre pilares. 4. Descabezado de vaina de neopreno del cable Se procede al descabezado de la vaina de neopreno del cable, al igual que los cables A y B. 5. Enfilado de cables en el anclaje activo El enfilado de los cables se realiza igual que para los cables A y B. 12 6. Encintado de cable Se procede al encintado para proteger el encuentro de la vaina de neopreno del cable y la vaina de PE del anclaje. 7. Atado de cables Por ultimo se procede a la fijación de los cables a la armadura de separación y a la malla electrosoldada para impedir la modificación de su trazado. K. Colocación de refuerzos de anclajes y pasivos 1. Colocación y atado de armadura de refuerzo de anclajes activos 2. Colocación y atado de armadura de refuerzo de anclajes pasivos L. Colocación de tabicas de encofrado perdido en juntas de hormigonado donde no hay anclajes 1. Colocación de malla metálica sobre listones de madera inferiores. 2. Colocación de listones de madera superiores para delimitar el canto de la losa. 13 3. Colocación de armadura de conexión en junta de hormigonado M. Desencofrado perimetral a las 4h de haber hormigonado 1. Retirada de la rosca exterior del molde del anclaje. En primer lugar se desenrosca la parte exterior del molde del anclaje 2. Desencofrado de tabica de madera. A continuación se retira la tabica de madera 3. Retirada del encofrado de porexpan Se procede al rascado del encofrado de porexpan 4. Retirada de rosca interior del molde del anclaje Por ultimo se desenrosca y se retira la parte interior del molde del anclaje N. Introducción de cuña de apriete en anclajes activos 1. Introducción de cuña en anclajes activos de extremo de forjado Una vez retiradas las tabicas perimetrales, se introduce la cuña en el anclaje activo de extremo de forjado. Esta cuña esta formada por tres elementos (atados por un alambre en taller) que conforman un tronco de cono; sirve para trabar el cable una vez se haya tensado y que este no pierda la tensión que le introduce el gato. Se introduce la cuña desde el extremo del cable hasta el anclaje 2. Introducción de cuña en anclajes activos intermedios en juntas de trabajo. En el caso de anclajes activos intermedios, la cuña no puede introducirse desde el extremo del cable por lo que se ensamblen los tres elementos que conforman el tronco de cono y se atan con un alambre a posteriori. O. Pintado de sobrelongitudes 1. Pintado de sobrelongitudes Antes del tensado, se procede a pintar con spray el tramo de cable que sale a través del anclaje activo. Esta acción nos permite, una vez realizado el tensado, comprobar la elongación consecuencia de la tracción. 14 P. Tensado de los cables 1. Colocación del gato. Introducción del gato de modo que la boca, en forma de “u”, encaje perfectamente en el cable En el caso de anclajes intermedios la colocación del gato se realiza igual que en anclajes extremos, debido a la forma de la boca del gato 2. Aplicación de la presión necesaria Para aplicar la presión necesaria se acciona la central hidráulica previamente conectada al gato. Así mismo, la central lleva un manómetro para controlar la presión ejercida. La fuerza de tensado que aplica el gato es directamente proporcional a la presión hidráulica que le transmite la central y debe ser la que marque la hoja de control de tensado. Cada cable tiene asignada una tensión de tensado 15 3. Clavado de cuñas El gato, una vez realizado el tensado y antes de retirarlo, realiza una labor de clavado de cuñas para transmitir tensión al anclaje Q. Comprobación del tensado 1. Comprobación de la elongación del cable Comprobación de la nueva longitud del cable una vez aplicada la tensión. Se mide desde el tope de la cuña hasta donde comienza la marca de pintura realizada antes del tensado. Esta distancia es la elongación sufrida por el cable y debe estar en los entornos admitidos en la tabla de control de tensado R. Corte de sobrelongitud del cable 1. Corte de sobrelongitud de cables en anclajes activos de extremo de forjado El corte del cable se realiza con maquina de disco (radial) y al ras del canto del forjado. 16 S. Protección del cable 1. Untado del extremo de cable cortado a la salida del anclaje con grasa. Para evitar la corrosión del cable se unta abundantemente con grasa para formar una película que repela la humedad 2. Roscado del tapón plástico Para crear una cámara estanca se rosca el tapón de PVC T. Relleno de cajetín en extremo de forjado 1. Limpieza de la superficie del cajetín de los restos de porexpan, grasa y otros residuos para permitir la adecuada fijación del mortero. 2. Impregnación con espátula de resina epóxi (Legaran de Bettor) como puente de unión entre el hormigón ya fraguado y endurecido con el mortero nuevo. Esta resina es el resultado de mezclar dos componentes, tiene una textura liquida, aspecto transparente y endurece sin retracción 17 3. Relleno del cajetín con mortero de cemento rápido sin retracción (Repafix de Bettor), enrasando con el canto del forjado y consiguiendo así un acabado igual que en el resto del canto Resumen de secuencia • Día 1. Encofrado con paneles modulares y puntalería, todo en aluminio, lo que permite gran manejabilidad a cada encofrador. • Día 2. Ejecución tabicas de borde y de huecos. Colocación del mallazo inferior y resto de armaduras pasivas, así como las crucetas de punzonamiento. • Día 3. Colocación de anclajes y cables en las dos direcciones. 18 • Día 4. Por la mañana, armaduras superiores y cables en zonas de vano. Remates. Por la tarde hormigonado. • Días 5 y 6. Curado del hormigón. • Día 7. Por la mañana tesado de todos los cables. Por la tarde inicio del desencofrado. El ideal es que los días 5 y 6 sean sábado y domingo, con lo que el rendimiento del equipo humano es óptimo. Se trabajó en módulos de unos 500 / 600 m2. Se montaron tres equipos disponiendo cada uno de una grúa torre con lo que se llenaban 3 módulos a la semana. El hormigonado se hizo con bomba. La estructura se realizó en 17 semanas, con un rendimiento de unos 1700 m2. por semana totalizándose unos 29.000 m2. Para proceder al tesado se necesita una resistencia del hormigón de 18 N/cm2. En este caso se usó un HA-30. 6. CONCLUSIONES Las ventajas proporcionadas por el sistema de pretensado no adherente se han puesto de manifiesto tanto por las mejoras tecnológicas como de rendimientos de ejecución. Se ha obtenido una solución de menor peso que ha simplificado las cimentaciones y de mayor durabilidad por el efecto de cierre de firmes que proporciona el pretensado. La industrialización alcanzada y la simplicidad del sistema hacen esta tipología muy adecuada para obras de edificación no residencial. 19