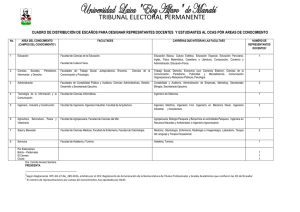

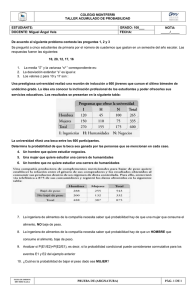

Untitled

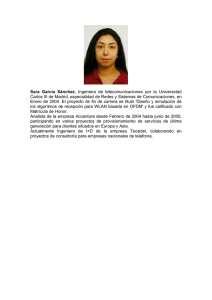

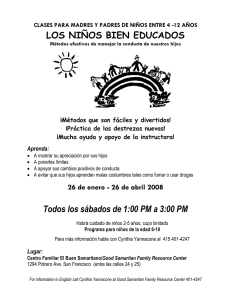

Anuncio