Universidad Tecnológica de Querétaro

Anuncio

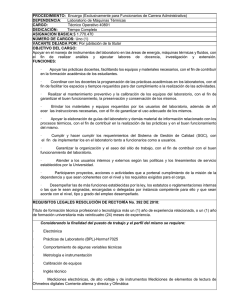

Universidad Tecnológica de Querétaro Firmado digitalmente por Universidad Tecnológica de Querétaro Nombre de reconocimiento (DN): cn=Universidad Tecnológica de Querétaro, o=Universidad Tecnológica de Querétaro, ou, email=webmaster@uteq.edu.mx, c=MX Fecha: 2009.08.31 17:51:22 -05'00' UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO VOLUNTAD ● CONOCIMIENTO ● SERVICIO Reporte de Estadía para obtener el título de: TÉCNICO SUPERIOR UNIVERSITARIO EN PROCESOS DE PRODUCCIÓN EMPRESA: EMZ HANAUER DE MÉXICO S.A. de C.V. PROYECTO MAT PRESENTA: DANIEL GUERRERO LUNA Santiago de Querétaro, Qro. Septiembre de 2009 1 UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO VOLUNTAD ● CONOCIMIENTO ● SERVICIO Reporte de Estadía para obtener el título de: TÉCNICO SUPERIOR UNIVERSITARIO EN PROCESOS DE PRODUCCIÓN EMPRESA: EMZ HANAUER DE MÉXICO S.A. de C.V. PROYECTO MAT PRESENTA: DANIEL GUERRERO LUNA ASESOR EMPRESA ING. ROBERTO BRUNO VILLA FUERTE Santiago de Querétaro, Qro. ASESOR UTEQ ING. VÍCTOR HUGO LARA PELAYO Septiembre de 2009 2 INTRODUCCIÓN. En el sexto cuatrimestre del modelo educativo de Técnico Superior Universitario de la Universidad Tecnológica de Querétaro, se realiza un proyecto en una empresa designada por la institución, con la finalidad de reforzar y poner en prueba los conocimientos adquiridos en los 5 cuatrimestres de formación académica en las instalaciones de la universidad. El presente documento, explica el proyecto realizado en la empresa EMZ Hanauer de México S. A de C.V., la cual es una empresa manufacturera productora de componentes mecánicos y eléctricos para el mercado de línea blanca, mas específicamente son cerraduras para lavadoras y lavavajillas, compuertas reguladoras de aire para refrigeradores, y despachadores de agua y hielo también para refrigeradores. Todos los productos elaborados en EMZ Hanauer son fabricados con los más altos estándares de producción y según los lineamientos de la norma ISO 900:2000. Actualmente la empresa está en proceso de implementación de un proyecto llamado MAT, este tiene la finalidad de que se optimicen los recursos que son destinados por la empresa al área de inspección recibo, y en específico a la actividad de liberar el material que arriba a almacén por parte de los proveedores. Pero en que forma va a contribuir el MAT para que se logren optimizar estos recursos? Básicamente lo va a hacer mediante la certificación de los proveedores nacionales, que en este caso son 7, está certificación servirá para que 4 de 5 lotes que arriban al almacén de EMZ sean ingresados a la planta mediante un sistema Skip Lot, lo que significa que de 5 lotes solo 1 será analizado y liberado por Inspección Recibo. El proyecto denominado MAT “Match, Approbe, Trust” (Igualar, Aprobar, Confiar) Esta divido en 4 fases, 3 La fase 0 es en la que se informa al proveedor el alcance, la metodología y los objetivos del proyecto. La fase I. Igualar.- es donde se realizan los reportes dimensionales, y los estudios que demuestran la variación en sus mediciones y sus controles de su proceso. La fase II. Aprobar.- es una auditoria de proceso que se realiza al proveedor. La fase III.- es finalmente una vez que se han aprobado las 2 fases anteriores sus productos son dados de alta en el sistema de la compañía y ahora pueden entrar por Skip Lot. El proyecto nace ante la necesidad de optimizar los recursos que son destinados a inspección recibo además de tener la plena satisfacción de que los productos que se están adquiriendo cuentan con una calidad que no es necesario revisar 2 veces. Este documento se divide en 4 capítulos más glosario, anexos y bibliografía, donde se explicará las actividades que se llevaron a cabo para su realización. En el capítulo I, se mencionan los aspectos más importantes de la empresa EMZ Hanauer, sus productos, misión, visión, política y valores. En el capítulo II, se describe el proyecto, los antecedentes del proyecto, su definición la justificación y los objetivos además del cronograma de actividades. En el capítulo III, se explica de manera general el procedimiento a seguir para su realización, las actividades que se siguieron. En el capítulo IV, se comparan objetivos con resultados y las recomendaciones para futuras aplicaciones. 4 RESUMEN. El presente reporte está basado en la aplicación básicamente de la 1 fase del proyecto MAT, en este punto se encuentran concentradas las actividades que requieren un mayor tiempo de preparación y ejecución, ya que comprenden desde la preparación de los requerimientos (números de parte y cotas a medir) el dimensional realizado por el proveedor, el contra dimensional realizado por el cliente, en caso de que no exista relación entre las mediciones del proveedor y del cliente, se lleva acabo una homologación de métodos de medición y una vez que se acordó el método para medir, nueva mente se realiza el dimensional, consecuente a esto es la captura de los datos y la realización de las graficas comparativas. Como segundo y tercer punto se encuentran los estudios solicitados como es el caso del cpk, y el estudio R&R. 5 DEDICATORIA. Este trabajo va dedicado primeramente a mis padres que han sido un apoyo fundamental en mi vida, ya que han creído en mi y han estado conmigo en cada etapa y en cada proyecto que he decidido llevar a cabo. El día de hoy este reporte simboliza el esfuerzo, la dedicación y el trabajo a lo largo de dos años en los cuales mis padres tuvieron una gran contribución en mi formación, es por eso que a ellos va dedicado este esfuerzo. De igual forma a mis hermanos con los cuales siempre he contado y recibido apoyo en todo momento. Hoy es un triunfo más que se cosecha, pero no es solo mió, sino que es compartido con todos y cada uno de ellos, a los cuáles agradezco su interés y apoyo en los proyectos que me he forjado. 6 AGRADECIMIENTOS. Primeramente agradezco a dios por ser la base de mi vida y por darme la oportunidad de concluir esta etapa de formación académica. A mis padres por ser el pilar que me sostiene día a día, y por su apoyo incondicional que me han brindado durante estos dos años en mi formación como TSU. A mis profesores por habernos brindado todo lo mejor de ellos en las aulas, con la finalidad de forjarnos como buenos profesionistas y como excelentes seres humanos. A mis compañeros los cuales me brindaron apoyo y amistad a lo largo de estos 2 años, en especial a mi amigo Adolfo, ya que sin su presencia estos años habrían sido bastante diferentes. A mi tutor Ing. Martín Avilés Martínez por su apoyo en este periodo que nos toco compartir, gracias por la confianza que demostró tener hacia cada uno de nosotros y por la atención que nos brindo a todos como grupo A-128. Agradezco de igual manera a mi Asesor de empresa. Ing. Víctor Hugo Lara Pelayo, por el apoyo que me brindo durante la etapa de estadía y todo lo que esta conlleva. Por ultimo agradezco a EMZ Hanauer, y al Ingeniero Roberto Bruno Villafurte la oportunidad de realizar mis prácticas profesionales en esta empresa, en la cual tuve la oportunidad de adquirir importantes conocimientos y de conocer a excelentes personas. 7 ÍNDICE. INTRODUCCIÓN. ..........................................................................................................................3 RESUMEN......................................................................................................................................5 DEDICATORIA...............................................................................................................................6 AGRADECIMIENTOS. ..................................................................................................................7 Índice………………………………………………………………………………........................................8 CAPÍTULO I ...................................................................................................................................9 HISTORIA DE LA EMPRESA......................................................................................10 PRODUCTOS................................................................................................................11 RECONOCIMIENTOS. .................................................................................................12 CLIENTES. ....................................................................................................................12 MISIÓN (Departamento de Calidad) .........................................................................13 VISIÓN ...........................................................................................................................13 VALORES......................................................................................................................13 POLÍTICA DE CALIDAD..............................................................................................13 ORGANIGRAMA DE LA EMPRESA ..........................................................................14 UBICACIÓN DE LA EMPRESA ..................................................................................15 CAPÍTULO II ................................................................................................................................16 IDENTIFICACIÓN DEL PROYECTO ........................................................................17 ANTECEDENTES.........................................................................................................17 DIAGNÓSTICO Y ANÁLISIS DEL PROBLEMA .......................................................19 JUSTIFICACIÓN...........................................................................................................19 OBJETIVOS ..................................................................................................................20 PLANEACIÓN Y MÉTODO PARA LA SOLUCIÓN DEL PROBLEMA. ..................21 DIAGRAMA DE GANT.................................................................................................23 CAPÍTULO III ...............................................................................................................................24 MARCO TEÓRICO ........................................................................................................25 DESARROLLO DEL PROYECTO ...............................................................................26 CAPÍTULO IV...............................................................................................................................36 RESULTADOS...............................................................................................................37 RECOMENDACIONES..................................................................................................45 CONCLUSIONES FINALES.......................................................................................................46 GLOSARIO ..................................................................................................................................48 BIBLIOGRAFÍA ...........................................................................................................................50 ANEXOS.......................................................................................................................................52 8 CAPÍTULO I ASPECTOS GENERALES DE LA EMPRESA 9 CAPÍTULO I ASPECTOS GENERALES DE LA EMPRESA. 1.1HISTORIA DE LA EMPRESA “MAS DE 55 AÑOS DE EMOCIÓN Y VARIEDAD” En el año de 1948 la empresa EMZ es fundada por el SR. Ernest Hanauer en Zangenstein, Alemania con la finalidad de proveer suministros electrónicos en aparatos utilizados cotidianamente en el hogar. Para 1950 los productos iníciales fabricados por EMZ son los condensadores y los árboles de navidad (iluminaciones) En el año de 1984 esta empresa fabrica la primera cerradura magnética en “RAST 5”, y posteriormente en 1996 da inicio con la producción de sensores de desarrollo. Es en 1990 cuando se inaugura la segunda planta de esta compañía en Nabburg, Alemania. Actualmente esta planta es sede de operaciones y también la más grande. Exitosamente en el año de 1998 es inaugurada una tercera planta de producción en la República Checa (Europa Oriental) y en este mismo año EMZ recibe el certificado QS9000, para lo cual posteriormente logro incursionar en el mercado de EE.UU y China para 1999 Continuando con el éxito, en 2005 es la apertura de la nueva planta en México en un edificio alquilado, el cual en 2007 fue desalojado debido a la construcción de la nueva planta propia de la compañía en nuestro país. EMZ produce ahora en sus 4 plantas con una plantilla de 600 empleados, con el apoyo de los representantes locales en todo el mundo para la realización de su servicio. 10 1.2 PRODUCTOS Actualmente EMZ se especializa en la fabricación de sistemas y componentes para electrodomésticos, como por ejemplo: Cerraduras GVAMEX (Secadora) GVWIZO (Lavadora) GVGEMA (Lavavajilla) GVWABO (Lavadora) GVWADOL (Lavadora) Despachadores de Agua y Hielo GDKUDAM (Despachador de Agua para refrigerador) GDKUDAM01(Despachador de Agua y Hielo) 11 1.2.1 RECONOCIMIENTOS. A lo largo de su historia EMZ ha conseguido un gran número de reconocimientos de los cuales a continuación se mencionan solo algunos. 1991 Co-Creador: Premio de Calidad por Bauknecht / Whirlpool 1996 Premio Ambiental 1998 Premio Proveedor de BSH 1999 2 º Premio de Medio Ambiente 2001 Premio Proveedor de OSRAM 2003 Premio de Calidad de Baviera 2006 3 º Premio Proveedor de BSH 2007 Premio Estatal de Calidad de la planta mexicana EMZ 2008 Premio Proveedor de Little Swan 1.2.2 CLIENTES. EMZ México tiene como principal mercado el internacional y la mayor parte de sus exportaciones son hacia EE.UU, y en una menor cantidad hacia el mercado nacional. A continuación los clientes de EMZ Hanauer de México. GE Appliances Electrolux Hoover Whirlpool LG Electronics 12 1.3 MISIÓN (Departamento de Calidad) Dar soporte a Producción analizando datos para prevenir fallas y eliminar desperdicios. Capacitar a nuestros colaboradores para un mejor entendimiento de nuestro producto así como asegurar el cumplimiento de nuestros procedimientos en toda la Planta. 1.4 VISIÓN Ningún hogar moderno sin nuestros productos. 1.5 VALORES Orientación al cliente Asegurar el éxito Entusiasmar a las personas Configurar el futuro 1.6 POLÍTICA DE CALIDAD POLÍTICA CAS (Calidad, Protección Ambiental y Seguridad Laboral) Cumplir con las expectativas de los clientes. Nos comprometemos a No hacer nada que pudiera afectar a los empleados, a la empresa o al medio ambiente. Es nuestro deber evitar cualquier tipo de derroche en la Empresa. Gracias a su calificación y su desempeño, nuestros empleados están en condiciones de garantizar con responsabilidad un resultado laboral inmejorable (filosofía de cero errores). Consideramos un reto permanente cuestionar lo existente y elaborar ideas y soluciones innovadoras mediante un circuito de mejora continua 13 1.7 ORGANIGRAMA DE LA EMPRESA 14 1.8 UBICACIÓN DE LA EMPRESA EMZ Hanauer de México S.A. de C.V. se encuentra ubicada en: Circuito el Marques sur #3 Parque Industrial El Marques El Marques, Querétaro. C.P. 76246 TEL: ++52 442 253 1010 Ext.114 http://www.emz-hanauer.com EMZ Plaza Comercial Av. Circuito el marques norte Norel & nature Av. Circuito el marques sur Freudenberg Entrada Autopista México - Querétaro 15 CAPÍTULO II DESCRIPCIÓN DEL PROYECTO 16 CAPÍTULO II DESCRIPCIÓN DEL PROYECTO. 2.1 IDENTIFICACIÓN DEL PROYECTO. El proyecto consiste en la aplicación y seguimiento del MAT. ¿Qué es el MAT? Por sus siglas en ingles, Match, Approve, Trust (Igualar, Aprobar, Confiar) el MAT es un proyecto cuya finalidad es la de hacer de los proveedores un medio confiable y certificado, así de esta manera se pretende reducir grandemente la costosa y tardada actividad de inspeccionar muestras físicas de la materia prima que llega al almacén por parte de los proveedores. 2.2 ANTECEDENTES Actualmente EMZ México se encuentra trabajando con 3 diferentes categorías de proveedores. En primer plano se encuentran los proveedores internos que en este caso es la empresa sede de esta compañía, EMZ Nabburg con sede en Alemania cuyos productos son recibidos en EMZ México con un certificado de Skip Lot, lo que certifica la calidad de sus productos y los exenta de ser analizados por Inspección recibo en esta planta. En segundo plano se encuentran los proveedores internacionales, estos son empresas que se encuentran ubicadas en diferentes partes del mundo y cuyo principales productos son básicamente, motores, arneses y micro interruptores, para estos proveedores es necesario realizar inspección recibo antes de que estos productos entren a piso de producción. Por ultimo tenemos los proveedores nacionales, que son aquellas empresas que se encuentran ubicadas dentro del territorio Mexicano, de igual forma que los proveedores internacionales, los proveedores que se encuentran dentro del territorio nacional es necesario realizar inspección recibo a sus productos para asegurar la calidad de estos. 17 Para los proveedores nacionales actualmente se implementa el proyecto MAT, cuya finalidad es reducir la inspección recibo en nuestra planta mediante un proceso de certificación de cada uno de los proveedores, de tal forma que sus productos puedan arribar a EMZ México con un certificado Skip Lot y reducir a un 20% aproximadamente la inspección de sus lotes. En la actualidad existe una actividad que es desarrollada por la gran mayoría de las empresas y que es considerada como fundamental y como un primer paso para asegurar la calidad en un producto manufacturado, esta actividad de la cual se esta tratando es conocida como inspección-recibo (incoming inspection). Básicamente es realizar una inspección de muestras físicas para asegurarse de que cumplen con ciertos parámetros necesarios para su adecuada utilización. La cantidad de muestras a inspeccionar es determinada de acuerdo al sistema AQL, este sistema básicamente explica que dependiendo del tamaño del lote será el tamaño de la muestra, a mayor número de piezas que conforman un lote, mayor será el muestreo a inspeccionar. Generalmente la inspección de estos muestreos conlleva que en el área se pueda observar gran cantidad de piezas que están en proceso de liberación o bien esperan para ser liberadas, y esto propicia que se genere un impacto visual negativo que afecta la imagen del lugar, Además de que estas actividades necesitan recursos para ser realizadas, como por ejemplo: personal calificado, espacio físico, equipos de medición, maquinas y herramientas, etc. Es por ello que se busca hacer de la inspección recibo una actividad que pueda optimizar los recursos que son invertidos en ella, pero para lograr esto se necesita contar con una confianza plena en el trabajo que se esta realizando por parte de los proveedores. 18 2.3 DIAGNÓSTICO Y ANÁLISIS DEL PROBLEMA. En el departamento de calidad en el área de inspección-recibo se ha determinado que la actividad de inspeccionar muestras físicas que llegan a almacén por parte de los proveedores debe ser reducida, ya que la realización de esta representa la utilización de un gran numero de recursos, lo que provoca que la empresa este destinando dinero extra en el aseguramiento de la calidad de un producto que ya debería de cumplir con esta desde el momento en que esta siendo elaborado en la planta del proveedor, generándose así un derroche de recursos. Ahora bien, los recursos aportados por parte de la empresa deben ser reducidos o mejor empleados, pero no pueden ser eliminados ya que esta actividad no se pretende que desaparezca, sino solo que se reduzca. 2.4 JUSTIFICACIÓN. En la actualidad las empresas buscan volverse más competitivas y expandir sus mercados de negocios, pero para lograr esto es de vital importancia el aseguramiento en la calidad de cada uno de sus productos o servicios, es por ello que puede resultar irónico que una empresa se de a la tarea de verificar que los requerimientos en los productos que son solicitados a los proveedores cumplan satisfactoriamente con las expectativas de la empresa, esto mediante actividades de inspección de los productos que arriban a los almacenes, ya que la postura del cliente es pagar por un producto de calidad, y la del proveedor es la de proveer ese producto, entonces esto nos pone en un dilema al momento de inspeccionar un producto el cual se debería de estar conciente que ya cumple con la calidad requerida. Es por ello que este proyecto busca reducir la inspección recibo en EMZ México a un 20% de lo que se esta realizando actualmente, optimizando en gran medida la aportación de los recursos que se destinan a esta actividad como por ejemplo; equipos de medición (vernier, micrómetros, microscopio, celdas de carga, PM´s, pernos calibrados, calibradores de alturas, etc.) y personal (líder de laboratorio, auxiliar de laboratorio, personal de almacén) y de espacio físico dentro de la planta (laboratorio y almacén). 19 2.5. OBJETIVOS Objetivo General: Reducir la actividad de inspección recibo en cada lote de producto que arriba almacén por parte de los proveedores mediante la aplicación del Proyecto MAT. Una vez que el proveedor se ha certificado ahora solo 1 de cada 5 lotes que arriban a almacén serán liberados por inspección recibo. Objetivos Específicos: Certificar a cada uno de los proveedores nacionales en un periodo de tiempo que comprende de diciembre de 2008 a diciembre de 2009. Realizar semanalmente la evaluación de cada etapa del proceso de certificación para cada uno de los proveedores mediante un summary en el cual se podrán comparar los avances y determinar lo que hace falta priorizar. Estar realizando homologación de los métodos utilizados por los proveedores con los que llevan acabo sus dimensiónales. 20 2.6. PLANEACIÓN Y MÉTODO PARA LA SOLUCIÓN DEL PROBLEMA. Para llevar acabo la realización del proyecto es de vital importancia definir una planeación de las actividades que deberán realizarse en el lapso que durara este, o bien durante los meses que durara la estadía, esto con la finalidad de tener una secuencia detallada y ordenada del tiempo y las actividades a cumplir para la realización del proyecto. A continuación se muestra la planeación de las actividades a desarrollar durante el transcurso de la estadía 2009 en EMZ México. En la primera etapa básicamente se realizaran recorridos por la planta con la finalidad de conocer al personal que en ella labora, además de que se nos proporcionara la información general acerca de la empresa como; misión, visión, valores, políticas, historia general, clientes, productos, etc. (2 días) En la segunda etapa se realizara una estancia en todas las líneas de producción, esto con la finalidad de conocer en mayor medida el producto, su proceso de ensamble, y básicamente los defectos mas recurrentes que surgen en cada una de las líneas, y de esta forma estar informados acerca de como es que surgen, ¿por que surgen? y como se solucionan los defectos mas comunes. (1 semana) En la tercera etapa se entrara de lleno en el lugar donde se llevara a cabo la realización del proyecto, que en este caso es el área de inspección-recibo, se conocerá acerca de los instrumentos y los métodos utilizados para llevar acabo la liberación de material y las pruebas de SZP (pruebas de vida) en todos los productos elaborados por la empresa. (1 semana) 21 En la cuarta etapa se obtendrá la información del proyecto a realizar, que en este caso el proyecto ya estaba definido por parte de la empresa, y se dará a conocer una perspectiva general de las actividades y objetivos del proyecto. (1/2 semana) En la quinta etapa se recopilara información acerca de los proveedores, y de cada uno de los productos que proveen ala empresa, además de que se crearan los formatos para llevar acabo los reportes dimensionales. ( 1/2 semana) La sexta etapa es la mas duradera, ya que comprenderá toda la implementación del proyecto en si, aplicando cada una de sus 3 fases más importantes, además de realizar las retroalimentaciones con los proveedores en caso de que algunos requerimientos no se cumplan, así como de realizar homologaciones de sus métodos de medición. (9 semanas) En la séptima etapa se dará cierre al proyecto, presentando a las empresas certificadas y mostrando los resultados de trabajar ahora mediante un sistema skip lot para cada uno de los proveedores, los cuales ahora solo se inspeccionaran en un 10% aproximadamente sus productos. 22 2.7 DIAGRAMA DE GANT 23 CAPÍTULO III DESARROLLO DEL PROYECTO 24 CAPÍTULO III DESARROLLO DEL PROYECTO 3.1 MARCO TEÓRICO. Por sus siglas en ingles, Match, Aproove, Trust Confiar/validar) el MAT (Igualar, Aprobar, es un proyecto de reciente creación, que precisamente surge por la necesidad de optimizar los recursos que actualmente son destinados a la actividad de inspeccionar los material que arriban al almacén de EMZ por parte del proveedor, esta actividad es conocida como incoming inspección, y requiere de recursos tales como; personal, equipo, instalaciones, tiempo, etc. Este proyecto es un esfuerzo unificado por parte del proveedor así como del cliente para obtener sistema confiable en el aseguramiento de la calidad, además de que se pretende hacer del proveedor no solo un proveedor, sino un socio fiable de negocios. El proyecto MAT se basa en 4 fases que son descritas a continuación; METODOLOGÍA PARA APLICACIÓN DEL MAT Fase 0: El cliente deberá exponer al proveedor cada fase para este proyecto, juntos cliente y proveedor prepararan el tiempo lineal en orden para conseguir la aprobación final. Fase I IGUALAR: En esta fase el cliente verificara del proveedor el sistema de mediciones realizado por su personal, así como su método de medición y su software. La finalidad es obtener valores y resultados similares entre cliente y proveedor. Fase 2 APROBAR: En esta fase el cliente verificar el proceso de liberación del proveedor en sus instalaciones a través de una auditoria. El cliente revisará datos, los requisitos del cliente, el conocimiento del personal y acciones correctivas / preventivas, a fin de evitar el suministro de material que no cumpla con los requisitos del cliente. Fase 3 CONFIAR/VALIDAR: Esta es la fase final y en ella el cliente a su vez podrá enviar los productos del proveedor a un sistema de skip lot una vez 25 que se han superado las tres fases Tiene que ser una frecuencia específica la que el cliente realizará inspección recibo sólo para verificar que el proceso de fabricación del proveedor sigue siendo confiable. En caso de problemas detectados después de cada fase, el proveedor deberá enviar al cliente un plan de acción correctiva. Una vez que ha sido aprobado y cerrado por el cliente, el proveedor podrá ir a la siguiente fase / producto. El proveedor deberá guardar toda la información de cada fase, así como la aprobación del cliente. La manera de ahorrar es precisa, según los proveedores de control de los documentos del proceso. Esta documentación debe estar disponible para su revisión por el cliente que lo solicite. IMPORTANTE: La certificación no significa tomar el control de proveedores en el proceso de producción. El proveedor debe seguir haciendo los controles según su Plan de Inspección y hasta la fecha cuando sea necesario. Las actas de la inspección del plan deben estar disponibles para su revisión por el cliente que lo solicite. En caso de entregas parciales del producto liberado en virtud de este programa se puede hacer entregar sin "Calidad Certificada". 3.2 DESARROLLO DEL PROYECTO. RECORRIDO E INTEGRACIÓN A LA EMPRESA Este recorrido e integración a la empresa consistió en dar un paseo por cada departamento de la planta, cada sección y cada espacio que es utilizado para los fines del personal. Otra finalidad es que mediante este recorrido también se obtuvo información general de la empresa como: historia, clientes, productos, giro de la empresa, políticas, etc., de igual forma también sirvió para tener un acercamiento con todo el personal que labora en esta empresa y que día con día brinda lo mejor de sí para realizar sus actividades de la mejor manera. 26 Esta etapa fue elemental para saber las generalidades pero lo más importante enterarse acerca de los métodos y procedimientos con los que se rigen las actividades en la empresa. ESTANCIA EN LÍNEAS DE PRODUCCIÓN. La estancia en las líneas de producción fue un gran apoyo en cuanto a información, ya que permitió conocer en una gran manera el proceso productivo que es llevado en esta empresa, ya que incluso se dio la oportunidad de realizar algunos ensambles de producto para tener un mayor acercamiento con todo lo que esto implica., pero básicamente la finalidad de esta estancia fue conocer los principales componentes y los principales problemas relacionados con el producto, y de igual forma como es que estos ponen en riesgo la calidad del mismo en las distintas líneas de producción, así mismo de que forma se les da una solución y un seguimiento a cada uno de los problemas que surgen. INDUCCIÓN A MÉTODOS E INSTRUMENTOS UTILIZADOS EN INSPECCIÓN RECIBO. En esta inducción se conoció más afondo el departamento de inspección recibo, así como del personal que labora en él y los instrumentos y equipo que es utilizado en las diferentes actividades realizadas en esta área. Como por ejemplo: Vernier digital, microscopio, medidor de alturas, micrómetro, celda de carga (Zwick) y entre algunos PMs, en general todos estos equipos son utilizados en diferentes actividades, como por ejemplo: liberación de material, pruebas de vida de las piezas (SZP) dimensiónales, etc. 27 INFORMACIÓN DEL PROYECTO MAT. En este caso el proyecto fue designado por la empresa de acuerdo a la necesidad de optimizar los recursos que son aportados a inspección recibo. En esta etapa se aclaró el procedimiento a seguir con la finalidad de poder certificar a los proveedores que en este caso son 7 (Samco, Kern Liebers, TPM, Monticello, Camca, Erreka, y Aspel) al momento de iniciar la estadía ya se contaba con 3 proveedores certificados (Samco, Kern Liebers y Aspel) por lo que se pretende que en el transcurso de esta estadía 2009 se logre certificar a los 4 proveedores restantes. También se aclarará ron las actividades a desarrollar en cada una de las fases del proyecto, siendo la fase 1 la más complicada a realizar, ya que implica la realización de dimensiónales por parte de los proveedores y de contra dimensionales por parte de EMZ. Por otra parte se brindó la información acerca del alcance que tendrá este proyecto así como de los beneficios que se podrán ver reflejados una vez que llegue a su conclusión. IMPLEMENTACIÓN DEL PROYECTO EN SUS 3 PRINCIPALES FASES. La etapa que requiere de un mayor tiempo y esfuerzo es la primera (igualar), ya que en esta se contempla la realización de un reporte dimensional de los requerimientos solicitados por parte de EMZ, también es esta etapa en la que se centra el mayor tiempo en las actividades de estadía, y a la que hay que brindar gran importancia Una vez que al proveedor se le ha informado acerca de este proyecto y han quedado claros los términos, la metodología, los objetivos, el alcance, los beneficios y el proveedor está de acuerdo en participar, se lleva a cabo la primer etapa, que consiste en solicitar los requerimientos al proveedor como primer punto, que en este caso es un reporte dimensional. El cliente enviara la información de los productos que aplican para el dimensional, así como las cotas a medir de estos, por lo general las dimensiones que se deben medir son aquellas que presentan características, relevantes, mayores y críticas. 28 A continuación se presenta un ejemplo de los requerimientos ver dibujo con las cotas (anexo 1). Figura 1. Requerimientos del cliente Una vez que el dimensional es entregado, también deben de enviarse las piezas medidas por el proveedor, correctamente identificadas para poder realizar en EMZ el contra dimensional y así poder cerciorarse de que el método de medición es el adecuado por parte de ambos, para ello los dos dimensionales son analizados en una gráfica que permite realizar una mejor 29 comparación. Ambas mediciones se registran en un formato de Excel y son archivadas electrónicamente para tener un registro de todo este proceso. Ejemplo de dimensiónales. El siguiente es un ejemplo del formato utilizado para registrar los datos de los reportes dimensionales en la franja superior azul se registra el numero de parte, y la linea a la que pertenece, en la primera columna se escribe al nombre del proveedor y cliente, en las siguientes columnas la cota a medir, y en parte del centro las mediciones efectuadas. Por ultimo en la parte inferior aparecen las diferencias de los promedios, las tolerancias y los resultados. Figura 2. Formato de reporte dimensional con método no validado. Como se muestra en la imagen las mediciones que se encuentran en rojo es porque están fuera de especificación, en la parte inferior las celdas que se encuentran con la leyenda “IMPROVE” se refiere a que en la medición de esa cota no existe relación entre las medidas del proveedor con las del cliente, y las que aparecen con la leyenda “VALIDATED” son aquellas cotas 30 que en ambos dimensionales resultaron tener relación y similitud es por ello que se encuentran validadas, un dato muy importante de este aspecto es que el % de variación que aparece arriba de las leyendas debe de ser ≤ a 20% para poder estar validadas de lo contrario será Improve. En la última fila de celdas aparece la leyenda “Into the Toler” que básicamente señala cuando alguna medición aparece fuera de especificación en el dimensional, las tolerancias están incluidas en el reporte en las celdas que llevan por nombre; “USL”, y “LSL”, Ejemplo de la grafica de comparación. Esta grafica muestra los puntos de medición realizados por CAMCA y por EMZ, la línea azul representa las mediciones tomadas por proveedor, y las verdes por cliente, claramente se puede observar que no existe relación en las mediciones. Figura 3. Gráfica comparativa de mediciones con mala similitud. En esta gráfica claramente se muestra que las mediciones de proveedor y cliente no son similares, esto debe a que el método utilizado para efectuar estas mediciones no es el mismo, y cuando esto pasa es necesario acordar con el proveedor una cita para homologar métodos de medición, que no es más que determinar un sistema que seguirán ambos para que las mediciones sean congruentes entre sí. 31 El siguiente es un ejemplo de 1 reporte y una gráfica validados, que tienen buena similitud ya que en la casilla con el nombre “End result” y las columnas posteriores muestran “Validated” que significa que el método de medición esta validado, ya que tienen un porcentaje de variación menor al 20% que es el mayor forzoso para aprobar el método de medición. Figura 5. Formato de mediciones con el método validado. 32 La siguiente grafica muestra que existe una excelente relación entre las mediciones realizadas por proveedor y por cliente, ya que claramente se observa que la línea verde y azul muestra la misma tendencia. Figura 6. Gráfica comparativa de mediciones con buena similitud. 15.2724.5 LSL USL W ithin O v erall P rocess D ata LS L 2,28 T arget * USL 2,72 S ample M ean 2,47567 S ample N 30 S tD ev (Within) 0,0363781 S tD ev (O v erall) 0,0419921 P otential (Within) C apability Cp 2,02 C PL 1,79 C PU 2,24 C pk 1,79 O v erall C apability Pp PPL PPU P pk C pm 2,28 O bserv ed P erformance P P M < LS L 0,00 P P M > U S L 0,00 P P M T otal 0,00 2,34 2,40 E xp. Within P erformance P P M < LS L 0,04 P P M > U S L 0,00 P P M T otal 0,04 2,46 2,52 2,58 2,64 1,75 1,55 1,94 1,55 * 2,70 E xp. O v erall P erformance P P M < LS L 1,58 P P M > U S L 0,00 P P M T otal 1,59 Figura 7. Gráfica cpk. El estudio cpk es requerido en este proyecto para las mediciones que son características mayores y criticas en los dibujos de las partes, y su finalidad es conocer como se encuentra ese proceso en relación a las tolerancias. 33 Podemos observar que el cpk que se muestra en el ejemplo de arriba se encuentra en la media nominal, siendo un excelente cpk para esta característica y generando un nivel de confianza para el proyecto. Figura 8. Estudio R&R. Un Gage R&R es un estudio que nos permite conocer la repetibilidad y reproducibilidad en una toma de mediciones realizada por diferentes operadores o por diferentes equipos de medición. La repetibilidad se le atribuye al equipo, y se trata de determinar que tan repetible es el dispositivo utilizado. La reproducibilidad se le atribuye al operador y básicamente es para conocer la variación entre diferentes operadores. La información que nos muestra la grafica presentada arriba es variación total de las partes, una grafica que nos permite saber que el estudio distingue partes buenas de malas, una grafica lineal que muestra la diferencia entre operadores, una mas que muestra la diferencia entre las partes, y por ultimo una que muestra el promedio de las mediciones por operador. 34 Gage R&R Source Total Gage R&R Repeatability Reproducibility op. op.*part Part-To-Part Total Variation VarComp 0,0007330 0,0005033 0,0002297 0,0000000 0,0002297 0,0837496 0,0844826 %Contribution (of VarComp) 0,87 0,60 0,27 0,00 0,27 99,13 100,00 Process tolerance = 4 Source Total Gage R&R Repeatability Reproducibility op. op.*part Part-To-Part Total Variation StdDev (SD) 0,027075 0,022435 0,015156 0,000000 0,015156 0,289395 0,290659 Study Var (6 * SD) 0,16245 0,13461 0,09094 0,00000 0,09094 1,73637 1,74395 %Study Var (%SV) 9,31 7,72 5,21 0,00 5,21 99,57 100,00 %Tolerance (SV/Toler) 4,06 3,37 2,27 0,00 2,27 43,41 43,60 Number of Distinct Categories = 15 Figura 9. datos de estudio R&R. Para llevar a cabo un R&R se necesitan como mínimo 2 operadores, 10 partes y realizar 3 mediciones por parte. Para EMZ el % de tolerancia del R&R debe ser menor al 10% para ser aceptado como se muestra en los datos de la imagen que se muestran arriba en la columna de %Tolerance. De la misma forma el porcentaje de estudio de variación debe ser menor al 10%. Por ultimo el número de categorías debe ser mayor a 2 para obtener una buena aprobación. 35 CAPÍTULO IV RESULTADOS Y CONCLUSIONES 36 CAPITULO IV RESULTADOS Y CONCLUSIONES 4.1 RESULTADOS Los resultados recabados con la aplicación del proyecto MAT, en el cual se propone reducir los recursos que son destinados al área de inspección recibo mediante la certificación de los proveedores nacionales, ya que anteriormente sus productos eran revisados físicamente cada que arribaba un lote a la planta de EMZ. Ahora con la implementación del proyecto MAT se pudo observar una disminución gradual conforme pasaba el tiempo y 1 a 1 los proveedores empezaban a certificarse. Por lo tanto el beneficio obtenido para EMZ actualmente hasta la fecha de julio de 2009 y con un total de cuatro proveedores certificados es: Total de recursos horas-hombre utilizados hasta junio de 2009. cifras de horas hombre requeridas en incoming inspection hasta junio de 2009 horas hombre mensual, 154.91 160.00 140.00 120.00 100.00 80.00 horas hombre semanal, 38.73 horas hombre diarias, 7.75 60.00 40.00 20.00 0.00 1 horas hombre mensual 154.91 horas hombre semanal 38.73 horas hombre diarias 7.75 Nota: la gráfica anterior y las presentadas a continuación muestran el desglose de los recursos utilizados mensual, semanal, y diariamente, es por ello que muestran 3 bloques. 37 Total de recursos horas-hombre utilizados actualmente después de 4 proveedores certificados. cifras de horas hombre requeridas en incoming inspection despues de 4 proveedores ceertificados horas hombre mensual, 144.61 160.00 140.00 120.00 100.00 80.00 60.00 40.00 20.00 0.00 horas hombre semanal, 36.15 horas hombre diarias, 7.23 1 horas hombre mensual 144.61 horas hombre semanal 36.15 horas hombre diarias 7.23 Observando el comparativo de los recursos horas-hombre utilizados hasta junio de 2009 y los actuales ya con cuatro proveedores certificados, se obtiene una reducción del 6.65% en tiempo, lo que se traduce en 10.30 horas de ahorro mensuales para la actividad de inspección recibo por parte de calidad y almacén. A continuación se muestran los resultados representados en valor monetario hasta el mes de junio, y los actuales hasta el mes de julio con cuatro proveedores certificados. Estos resultados incluyen los recursos requeridos por almacén e inspección recibo. 38 Recursos financieros requeridos por almacén e inspección recibo hasta junio de 2009 recursos financieros requeridos por almacen e incoming inspecction hasta junio del 20009 recursos requeridos mensualmente, $2,381.39 $2,500.00 $2,000.00 recursos requeridos semanalmente, $595.35 recursos requeridos $1,500.00 $1,000.00 diariamnete, $119.07 $500.00 $- 1 recursos requeridos mensualmente $2,381.39 recursos requeridos semanalmente $595.35 recursos requeridos diariamnete $119.07 Recursos requeridos por almacén e inspección recibo actualmente después de 4 proveedores certificados. recursos financieros requeridos por almacen e incoming inspecction hasta junio del 20009 $2,500.00 recursos requeridos mensualmente, $2,258.27 $2,000.00 recursos requeridos semanalmente, $564.57 recursos requeridos $1,500.00 $1,000.00 diariamnete, $112.91 $500.00 $- 1 recursos requeridos mensualmente $2,258.27 recursos requeridos semanalmente $564.57 recursos requeridos diariamnete $112.91 Observando este segundo estudio realizado, se determina que el porcentaje de ahorro antes y después de los cuatro proveedores certificados es del 5.17% lo que equivale a $123.12 mensuales. 39 A continuación se muestran los resultados representados en valor monetario hasta el mes de junio, y los actuales hasta el mes de julio con cuatro proveedores certificados. Estos resultados únicamente incluyen el área de inspección recibo. Recursos financieros requeridos por inspección recibo hasta junio de 2009 recursos financieros requeridos unicamente por incoming inspection hasta junio del 20009 recursos requeridos mensualmente, $1,877.38 $2,000.00 $1,800.00 $1,600.00 $1,400.00 $1,200.00 $1,000.00 $800.00 $600.00 recursos requeridos semanalmente, $469.35 recursos requeridos diariamnete, $93.87 $400.00 $200.00 $- 1 recursos requeridos mensualmente $1,877.38 recursos requeridos semanalmente $469.35 recursos requeridos diariamnete $93.87 Recursos requeridos por inspección recibo actualmente después de 4 proveedores certificados. 40 recursos financieros requeridos unicamente por incoming inspection hasta junio del 20009 recursos requeridos mensualmente, $1,754.27 $2,000.00 $1,800.00 $1,600.00 $1,400.00 $1,200.00 $1,000.00 $800.00 $600.00 recursos requeridos semanalmente, $438.57 recursos requeridos diariamnete, $87.71 $400.00 $200.00 $- 1 recursos requeridos mensualmente $1,754.27 recursos requeridos semanalmente $438.57 recursos requeridos diariamnete $87.71 Observando este tercer estudio realizado, se determina que el porcentaje de ahorro antes y después de los cuatro proveedores certificados es del 6.56% lo que equivale a $123.12 mensuales. Todos los resultados anteriores pueden ser interpretados de tal manera que se piense que el proyecto MAT no está dando resultados satisfactorios ya que hasta el momento 4 de 7 proveedores han sido certificados y no se ha visto un impacto significativo, esto se debe a que actualmente el proyecto MAT se encuentra a un 30% en su realización de acuerdo a los números de parte requeridos, y los cuatro proveedores que se encuentran certificados actualmente solo representan un 14% del total de lotes que arriban a almacén por mes aproximadamente. 41 A continuación se muestran las graficas comparativas del alcance del proyecto MAT con todos los proveedores nacionales certificados. 1.-graficas de relación horas-hombre antes y después del MAT. cifras de horas hombre requeridas en incoming inspection antes del MAT horas hombre mensual, 154.91 180.00 160.00 140.00 120.00 horas hombre semanal, 38.73 horas hombre diarias, 7.75 100.00 80.00 60.00 40.00 20.00 0.00 1 horas hombre mensual 154.91 horas hombre semanal 38.73 horas hombre diarias 7.75 cifras de horas hombre requeridas en incoming inspection con la aplicación del proyecto MAT 180.00 160.00 140.00 120.00 horas hombre mensual, 79.58 100.00 horas hombre semanal, 19.89 horas hombre diarias, 3.98 80.00 60.00 40.00 20.00 0.00 1 horas hombre mensual 79.58 horas hombre semanal 19.89 horas hombre diarias 3.98 En esta relación el porcentaje de ahorro mensual por mes es del 48.63% lo que equivale a 75.33 horas mensuales. 42 2.- Graficas de recursos financieros utilizados por almacén e inspección recibo antes y después del MAT. recursos financieros utilizados por almacén e incoming inspecction antes del MAT recursos requeridos mensualmente, $2,381.39 $2,600.00 $2,100.00 $1,600.00 $1,100.00 recursos requeridos semanalmente, $595.35 recursos requeridos diariamnete, $119.07 $600.00 $100.00 -$400.00 1 recursos requeridos mensualmente $2,381.39 recursos requeridos semanalmente $595.35 recursos requeridos diariamnete $119.07 recursos financieros utilizados por almacén e incoming inspection después del MAT. $2,600.00 $2,100.00 $1,600.00 $1,100.00 recursos requeridos mensualmente, $1,493.27 recursos requeridos semanalmente, $373.32 recursos requeridos diariamnete, $74.66 $600.00 $100.00 -$400.00 1 recursos requeridos mensualmente $1,493.27 recursos requeridos semanalmente $373.32 recursos requeridos diariamnete $74.66 En esta relación el porcentaje de ahorro mensual por mes es del 37.98% lo que equivale a $888.12 mensuales. 43 3.- Graficas de recursos financieros utilizados por inspección recibo antes y después del MAT. recursos financieros requeridos únicamente por incoming inspection antes del MAT recursos requeridos mensualmente, $1,877.38 $2,600.00 $2,100.00 recursos requeridos semanalmente, recursos requeridos $469.35 diariamnete, $93.87 $1,600.00 $1,100.00 $600.00 $100.00 -$400.00 1 recursos requeridos mensualmente $1,877.38 recursos requeridos semanalmente $469.35 recursos requeridos diariamnete $93.87 recursos financieros requeridos únicamente por incoming inspection después del MAT $2,600.00 $2,100.00 $1,600.00 recursos requeridos mensualmente, $989.27 recursos requeridos semanalmente, recursos requeridos $247.32 diariamnete, $49.46 $1,100.00 $600.00 $100.00 -$400.00 1 recursos requeridos mensualmente $989.27 recursos requeridos semanalmente $247.32 recursos requeridos diariamnete $49.46 En esta relación el porcentaje de ahorro mensual por mes es del 47.31% lo que equivale a $888.12 mensuales. De esta forma podemos considerar un ahorro de $10657.44 pesos anuales en el área de inspección recibo con la aplicación del proyecto MAT. 44 Nota: todos los resultados anteriores solo se basan en la relación horasdinero sin contemplar las relaciones equipo-dinero. 4.2 RECOMENDACIONES. El proyecto MAT es un proyecto el cual tiene la intención de seguir creciendo y renovándose ya que siempre vendrán productos y componentes nuevos los cuales tendrán que ser liberados por inspección recibo pero con este proyecto se pretende que no sea así por mucho tiempo. Se recomienda que la empresa le de un seguimiento periódico al proyecto MAT, e incluya los numero de parte que han de venir en los proyectos futuros que se implementaran este año en las nuevas líneas de producción, y que muy pronto empezaran a arrancar actividades. Es necesario empezar a contemplar el comportamiento de estos nuevos componentes ya que necesitan estar 3 meses en prueba antes de ser integrados al proyecto MAT, de igual forma existen algunos números de parte que están a poco tiempo de entrar y hay que empezar a prepararles sus registros. Por otra parte está el proveedor que es el encargado de surtir los arneses eléctricos. Actualmente se está negociando con un nuevo proveedor, ya que incluso el anterior rechazo ser parte de este proyecto, pero es una nueva oportunidad para empezar el MAT con este importante y nuevo proveedor que va a surtir material que representa el 14% del total de lotes que arriban a almacén por parte de todos los proveedores nacionales y que sin lugar a duda se vería reflejado una importante reducción de recursos contemplando la certificación de este proveedor. 45 4. 3 CONCLUSIONES FINALES. El MAT es un proyecto que pretende maximizar los recursos que son destinados al área de inspección recibo, y específicamente a la actividad de liberar material proveniente del proveedor, como? Mediante la certificación de 6 de los 7 proveedores nacionales para asegurar en mayor manera la calidad de los productos que procesan, y así de esta forma determinar que sus productos ingresen al almacen de EMZ mediante un sistema Skip Lot, lo que significa que únicamente 1 de 5 lotes será liberado por inspección recibo y los otros 4 arribaran a la planta sin ser liberados. Además también se obtiene un beneficio en las calibraciones de los equipos que son directamente utilizados en la liberación del material, ya que entre menos liberaciones se realicen se puede extender mas el tiempo en las fechas de calibración, disminuyendo de esta manera los recursos aportados para este fin. Se concluye que con la aplicación del MAT efectivamente se vera reflejado un mejor aprovechamiento de los recursos que son destinados a la liberación del material, tanto en el área de inspección recibo como en la de almacen. Esta disminución permitirá aprovechar al máximo las horas que se disminuirán luego de la total aplicación del MAT permitiendo que el personal destinado a liberar material pueda también desarrollar otras actividades auxiliares en la planta. Tal vez el resultado de cerca de $11000 pesos anuales no se escuche impactante, pero si representa un importante avance, ya que no solo se trata de certificar a un proveedor para que sus productos entren a un sistema de Skip Lot, si no que se trata de depositar la confianza en el, y que de esta forma se sienta que realmente es parte del equipo EMZ dando lo mejor de si, y esforzándose día a dia en mejorar sus productos y sus procesos. Es por eso que la finalidad es contar con proveedores que realmente sean socios activos que aportes soluciones y mejoras en las actividades cotidianas, este es un camino largo a seguir pero se siguen dando los siguientes pasos en busca de un futuro de éxito. 46 Los resultados obtenidos representan un buen beneficio para EMZ, pero el beneficio más grande y mas satisfactorio que resulto de este proyecto y en esta estadía fueron las experiencias y los conocimientos que tuve la oportunidad de adquirir en estos últimos 4 meses. Como TSU en Procesos de Producción fue una gran experiencia y un privilegio poder haber realizado mis prácticas profesionales en EMZ Qro, ya que tuve la oportunidad de reforzar los conocimientos adquiridos durante 5 cuatrimestres en las aulas de la Universidad Tecnológica de Querétaro, conocimientos que fueron mas enfocados al área de calidad, específicamente en las ramas de metrologia, estadística, informática, y en puntos importantes de la norma ISO 9001:2000. Además de conocimientos y experiencias nuevas que vienen a reforzar mi formación académica como TSU, y que brindan una buena preparación para el entorno laboral del país. 47 GLOSARIO 48 GLOSARIO. MAT. (MATCH, APPROBE, TRUST) MATCH. (igualar) consiste en igualar mediciones, contar con el mismo método, realizar corridas de CPK y R&R similares. APPROBE. (Aprobar) se refiere a aprobar el sistema de producción del proveedor mediante una auditoria de proceso. TRUST. (confiar o validar) es la etapa donde se validan los puntos anteriores y se certifica al proveedor, ahora sus productos pueden arribar con cerificado Skip Lot. Skip Lot. Interpretado como salto de lote, o escape de lote, son sistemas desarrollados para exentar que un determinado arribo de materia prima tenga que ser liberado por inspección recibo. Inspeccion recibo. Área que existe en un gran numero de empresas cuya finalidad es liberar material surtido por parte del proveedor. AQL Acceptable Quality Level. AQL es un método estadístico de control de la calidad que, a partir de un número limitado de muestras, permite determinar la calidad del total de la producción con una fiabilidad inicialmente definida. CPK. Es el proceso de control de capacidad, valor que caracteriza la relación existente entre la media del proceso y su distancia al límite de especificación. Es el índice utilizado para saber si el proceso se ajusta a las tolerancias, es decir, si la media natural del proceso se encuentra centrada o no con relación al valor nominal del mismo. Summary. es un listado de actividades a realizar en un tiempo determinado. Zwick. celda de carga PM´S. Gages de medición. SZP. Prueba de vida realizada al producto a un determinado número de ciclos. GAGE R&R. estudio de repetibilidad y reproducibilidad, para conocer que tan repetible y reproducible resulta operador y equipo de medición. 49 BIBLIOGRAFÍA 50 BIBLIOGRAFÍA. PPAP III adición AIAG. http://www.aiag.org/scriptcontent/index.cfm Información obtenida de la base de datos de EMZ Hanahuer de México. \\Emzmex\control documentos\5. Calidad\01_ProcedimientosOI-3229_Fase I.doc \\Emzmex\control documentos\5. Calidad\01_ProcedimientosOI-3230_Fase II.doc \\Emzmex\control documentos\5. Calidad\01_ProcedimientosOI-3231_Fase III.doc \\Emzmex\control documentos\5. Calidad\01_ProcedimientosOI-3232_MAT Project.doc L:\09_QL\03_MAT Project\00_GeneralCriteria for differences in Dimensional Report L:\09_QL\03_MAT Project\00_Procedures_Bluebook_Process Audit L:\09_QL\01_Laboratorio de Calidad\14.Skip Lot\2.Mayo 2008Skip Lot \\Emzmex\cytrix\minitab_minitab 51 ANEXOS 52 ANEXOS ANEXO 1 Dibujo de requerimentos acotado. 53