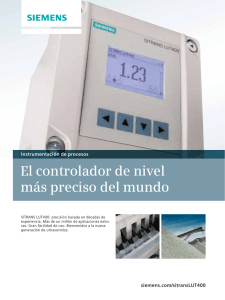

Cromatógrafos de gases de proceso

Anuncio