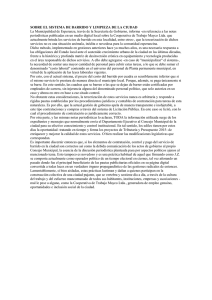

desarrollo de un artefacto móvil que facilite el barrido y recolección

Anuncio