Reseña Materiales Plasticos Macplas

Anuncio

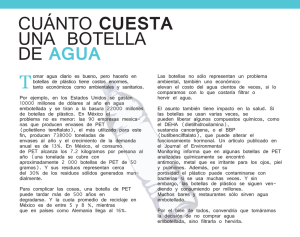

Joven…… Pero con gran potencialidad De Oreste Pasquarelli Traducción: Felipe Ureña. Director Ejecutivo ACIPLAST Tomado de la revista MACPLAS, Italia Anno 38 numero 335, giugno, luglio 2013 Producidos a gran escala sólo a partir de la última guerra, los plásticos están entre las materias primas más jóvenes que han aparecido en la industria del embalaje. La diferencia sustancial en comparación con otras materias primas se debe al hecho de que se producen a través de reacciones químicas a partir de monómeros. Las características de los diferentes polímeros se estudian a continuación, como una función de rendimiento que tienen los objetos acabados. Esto nos lleva a definir "materiales diseñados basándose en el comportamiento." En los primeros años de utilización se dieron cuenta de artículos que tienen una forma y apariencia similares a los producidos con otros materiales, tales como madera, vidrio y metales. Por lo tanto, los materiales plásticos se consideraron inicialmente como sustitutos y, por lo tanto, no como materias primas innovadoras para los que se requería un diseño específico, realizado en función de las características de rendimiento requeridas por los artículos acabados. Además los nuevos materiales se desarrollaron y fueron puestos a punto con tecnologías de procesamiento que han permitido obtener una amplia gama de productos finales y semi-acabados, que van desde objetos rígidos, ligeros y resistentes, hasta películas transparentes con alta estabilidad dimensional y resistencia mecánica. Algunas cifras El sector de aplicación, que a nivel italiano y europeo absorbe la mayor cantidad de plásticos es justo el del embalaje, que representa alrededor del 40% del consumo total. En Italia, en el 2012 el consumo global de la industria de los plásticos era 2.500 kt, de las cuales 140 son para los envases rígidos, polilaminados (como Tetra Pak) y 180 para el envasado película laminada flexible (también incluye laminados que contienen hoja de papel y de aluminio). También en términos de consumo en Italia, los plásticos se sitúan en el tercer lugar entre las materias primas para embalaje, como la madera (cajas desechables, cajas multiiuso y pallets). En primer lugar, hay 4.350 kt con materiales celulósicos (papel, cartón compacto y cajas de cartón ondulado para embalaje de transporte), seguido por el vidrio (botellas, frascos, garrafones) con 3.600 kt. Los aceros están en la quinta posición con 530 kt , y al final de la clasificación se coloca el aluminio, con 72 kt (en este contexto, los metales se utilizan principalmente para los recipientes utilizados para el envasado de alimentos de larga conservación y de aerosoles). Respecto de los consumos mundiales del 2011 se ha producido un descenso general estimado en -3,2%. Los plásticos han confrontado mejor la crisis y la caída del consumo se limita al 1%. El rendimiento de otros materiales fue como sigue: Acero -6,5%, -4,1% de celulosa, vidrio de -3,5%, aluminio y madera del -2,7%. En esta área, los plásticos se insertan tanto en los contenedores rígidos multiuso y en el de envases rígidos y flexibles para uso individual. Mayormente los usos están en el campo del embalaje primario en contacto directo con el producto a envasar, seguido de los usos para embalaje secundario de manipulación y el terciario para el transporte. El envase primario para bebidas y alimentos líquidos Los plásticos han resuelto el problema de la realización de recipientes desechables inastillables y ligeros. Este tipo de envases son solicitados por el consumidor por razones de practicidad y la reducción de peso y son muy apreciados por los supermercados, por razones de eficiencia y un mejor uso de los espacios de exhibición. El primer paso fue el estudio de los embalajes alternativos de productos alimenticios líquidos "no-carbonatados". Justo después de los estudios iniciados en 1943 para desarrollar un paquete para la leche que requeriría un "mínimo de material" y que garantizara la higiene y la protección de los productos, en 1951 nació la empresa Tetra Pak (Akerlund y Rausing Group) y al año siguiente se instaló su primera planta en una granja lechera en Lund (Suecia). Más recientemente Tetra Pak ha desarrollado envases de alta impermeabilidad a los gases con llenado estéril, que han permitido el envasado de leche de larga duración almacenada a temperatura ambiente. La estructura del material acoplado es de la siguiente manera: LDPE / Papel / LDPE / hoja de Al / LDPE. Además de la leche, ahora este paquete se utiliza en jugos de frutas, vegetales y pastas vegetales y vino. Al lado de estas confecciones están presentes actualmente en el mercado las botellas de polietileno de alta densidad HDPE en tres capas para leche esterilizada. La capa intermedia es de color negro, para proteger la leche de la luz. Pero el mercado también requiere botellas rígidas y transparentes para empacar agua mineral, refrescos y aceites. En los años setenta se inició el desarrollo de botellas de PVC, que se inició en Francia, para los aceites de semillas y agua - en poca medida - para vinos de vendimia. Italia siguió, pero sólo para sus aguas minerales, mientras que para los aceites de semillas se introdujeron latas. Sin embargo, estas primeras botellas de plástico tenían la limitación de no ser capaz de contener bebidas carbonatadas y, en esos mismos años, los productores de la industria de las bebidas carbonatadas de Estados Unidos demandaron el estudio de polímeros de un material plástico adecuado para la producción de botellas ligeras, irrompible, resistente a la presión sin deformación interna y con muy buena barrera a CO 2. Las primeras pruebas de mercado se llevaron a cabo en 1971 con botellas de PAN (poliacrilonitrilo) con una capacidad de 33 cl. Los resultados fueron alentadores y algunas empresas comenzaron la producción de este polímero, entre ellas había: Vistron con el Barex polímero, la IE DuPont de Nemours con Vicobar, Monsanto con LOPAC. En los años 1972-1973 los mayores fabricantes de bebidas gaseosas (Pepsi, Coca-Cola y Seven-Up) realizaron varias pruebas industriales con las nuevas botellas y en 1974, DuPont decidió abandonar la producción de Vicobar, lanzando - en colaboración con Pepsi Cola - las botellas de PET. Hasta 1976 PAN y PET se mantiene juntos en el mercado, con un consumo de alrededor de 1.000 t / año. El abandono del PAN tuvo lugar en 1977 tras la decisión de la FDA (Food and Drug Administration) de limitar el contenido de monómero de acrilonitrilo a un máximo de 50 ppm. El consumo de PET subió rápidamente en los EE.UU., de 16.000 toneladas en 1977 a 140.000 en 1979. En Europa, las botellas de PET desembarcaron en 1979, en Gran Bretaña, y comenzó a difundirse en Italia en 1980 (con la bebida San Benedetto). Hoy en Italia, hay un consumo de 400.000 t / año de PET para botellas, y los productos envasados son: agua mineral, refrescos, bebidas isotónicas, zumos de frutas, leche fresca pasteurizada, pastas de verduras y frutas, aceites comestibles y los jarabes farmacéuticos. Se estima que 10 millones de galones de aguas minerales se embalan en un 80% en botellas de PET de 2 - 1,5 - 10,75 a 0,5 litros. Se produce en PET botellones de 18 litros de agua para máquinas expendedoras, mientras que los aceites se están extendiendo packs familiares de 5 litros. Embalajes primarios de productos alimenticios sólidos En este sector los plásticos han "inventado" nuevas confecciones, en particular para los productos perecederos. Los primeros eran las bolsas para embutidos y bolsas de alta impermeabilidad para jamones cocidos. Las bolsas se hacen con la película de alta barrera de gas (PA6, PET), junto con el LDPE para obtener una soldadura segura y excelente barrera al agua. Las bolsas retráctiles se producen típicamente con los copolímeros de PVDC. Líder histórico en esta área es Sealed Air con la marca Cryovac. Una confección muy difundida para productos alimenticios cocidos y listos para su uso, se hace con un sobre esterilizable con la siguiente estructura: BOPET / hoja de Al / BOPET / PP. Las dos películas de PET biorientada (BOPET) protegen el papel de aluminio para evitar posibles grietas, mientras que la película de polipropileno (PP) permite la soldadura y la posibilidad de calentar el producto sin necesidad de abrir la bolsa. Son muy populares para las carnes precocidas, asados y otras especialidades. Desde los años noventa se arraigaron los embalajes rígidos transparentes y de alta barrera, hechos de bandejas termoformadas (abajo) cerrado por una película laminada (arriba). Son, respectivamente, producido con láminas de PET amorfo termoformado acoplado con una co-extrusión LDPE / EVOH / LDPE y películas biorientadas (BOPP o BOPET) junto con una coextrusión de LDPE / EVOH / polietileno de baja densidad. En este embalaje - al envasado del producto - se introduce atmósfera protectora que consiste generalmente en N2 y CO2 - que protege contra la oxidación de los alimentos envasados (embutidos, pasta rellena fresca, fideos al huevo, preparado a partir de la carne y similares). En el caso de las salamis enteros, productos en rodajas, como los quesos duros, se prefiere el envasado al vacío (embutidos, rodajas de salami de jamón, tocino, queso). Bandejas de PP o termoformados de lámina PET se utilizan para el queso ricotta, queso fresco y preparaciones gastronómicas. Bolsas flexibles hechas de polietileno de baja densidad son muy populares para el envasado de mozzarella sumergido en salmuera y para el envasado de ensaladas frescas limpias y listas para el consumo (productos de corte en fresco). En este último caso, la película debe ser antiniebla para evitar el empañamiento en el interior del embalaje, lo que reduciría la visión perfecta del contenido. Recordamos, por último, alvéolos termoformados de hoja de PP o PET para el envasado de frutas y hortalizas frescas, envuelta con film extensible de PVC plastificado o de poliolefina. El envase primario de los productos no alimentarios Para los productos líquidos (detergentes, blanqueadores, ceras, productos para el hogar y el cuidado personal) se utiliza en botellas de LDPE, HDPE, PVC y PET. Tubos deformables hechas con la combinación de película de PET / aluminio / polietileno de baja densidad son ampliamente utilizados para pasta de dientes, cremas, productos de protección solar. Los envases de polipropileno moldeado por inyección para pinturas a base de agua han sustituido a los envases metálicos, siendo muy popular para los recubrimientos a base de solventes. Cajas desechables de HIPS, HDPE y PP se utilizan para la distribución a los mercados de consumo de frutas y verduras. En muchos casos, estas cajas se colocan en el interior de los alvéolos de láminas termoformadas en PP o PET. Empaque para el transporte Este sector se ha desarrollado en los años sesenta con la producción de cajas para el transporte de botellas de vidrio retornable para agua mineral. La necesidad de contar con una caja rígida, resistente y apilable, sin duda ha determinado su éxito mediante la sustitución de las cajas de madera (para el agua mineral y refrescos) y el alambre de hierro (para los vinos). Están hechas mediante moldeo por inyección con HDPE y copolímeros de PP. El advenimiento de botellas desechables, primero en PVC y luego, en PET, ha reducido drásticamente la producción de este tipo de cajas. La experiencia adquirida en el diseño de los contenedores multifunción fiable, ha servido para el desarrollo de cajas para la recogida de frutas y hortalizas y de los recipientes para el almacenamiento y manejo de productos diferentes. Las dimensiones básicas de estos contenedores son submúltiplos de las dimensiones de las paletas unificadas (800 x1200 y 1000x1200 mm). La caja clásica, que tiene las medidas básicas de 600x400 mm, permite el uso de 100% de la superficie de los dos tipos de paletas. Con el fin de reducir los costes de transporte para la retirada de las cajas vacías, se introdujeron - especialmente en el campo de ortifruticultura- cajas con plegado vertical, que reducen al 20% del espacio necesario para la recuperación de los embalajes vacíos. Desde finales de los años noventa, se han dado casos de caja paleta monolítica de HDPE y copolímeros de PP, muy utilizada para el almacenamiento de la fruta en almacenes frigoríficos y de transporte en los centros de embalaje. A continuación recordamos los tanques de polietileno de alta densidad - capacidad: 20 litros - producidos por moldeo por extrusión-soplado y para el transporte y almacenamiento de queroseno para uso doméstico. Hoy han reemplazado las latas clásicas de metal. En este sector, la película de encogimiento del LDPE ha resuelto muchos problemas de la protección y la agrupación para el transporte. Ejemplos: paquete de publicaciones (periódicos, revistas) para el envío, caja de 6 botellas de PET para agua mineral, de fijación de unidades de carga paletizada (botellas de vidrio vacías). Un segmento importante es el de envases desechables para embalajes flexibles y transporte, que se dividen en las siguientes áreas: • Bolsas en LDPE, HDPE y PVC plastificado con una capacidad de 25 kg y "big-bag" tejido de rafia PP para el embalaje de diferentes productos industriales. • Bolsas para el carro de supermercado, polímeros que ahora se producen con bolsas biodegradables y compostable. • Bolsa para recogida de residuos sólidos urbanos (RSU) producidos en PEBD reciclado. Por último, los plásticos están también presentes en el campo de la envoltura de los materiales delicados y frágiles (por ejemplo: adornos, muebles, electrodomésticos, equipos electrónicos, cámaras). Los materiales más utilizados en este campo son: EPS, en forma de contenedores, elementos de amortiguación, láminas de espuma, películas de LDPE y PP expandidas, película de la burbuja de aire, polietileno de baja densidad para el bobinado de protección de elementos frágiles, muebles y similares. El papel de los "supermercados" en la evolución de los envases El desarrollo de la venta al por menor (cadenas de supermercados) ha producido una importante evolución de los envases, sobre todo en la industria alimentaria. En comparación con las tiendas tradicionales - donde muchos productos se venden a granel y envasados en el momento - el supermercado de autoservicio no tiene personal de ventas, por lo que el envase se convierte en el llamado "vendedor silencioso"; el nuevo envase debe presentar los diferentes productos de una manera atractiva y garantizar la protección confiable durante el transporte y almacenamiento. Además, las cadenas de supermercados tienen el problema de proporcionar productos seguros perecederos a su clientela, que se deterioran fácilmente con menor vida útil. En este caso, los paquetes en una atmósfera protectora proporcionan dos beneficios importantes: protección fiable del producto y vida útil más larga. Los plásticos han permitido producir paquetes que proporcionan "la frescura de larga duración", con indudables ventajas para el vendedor como para el consumidor. En el sector de bebidas en botellas de PET se ha eliminado el problema de la fragilidad y la reducción del peso de los envases. La razón para el rápido desarrollo de estos paquetes ha estado estrechamente vinculada a las solicitudes de los minoristas. Como se puede ver de la tabla 1, en Italia la difusión de puntos de "self-service" todavía sigue en aumento. En particular, hay una tendencia a aumentar la participación de los hipermercados, ya que éstos pueden ofrecer una mayor variedad de productos, incluyendo mostradores de venta al por menor. Tiendas tradicionales y los vendedores ambulantes están en ligero descenso desde 2005 y la tendencia parece ir en aumento, en parte debido al desarrollo de "hard-discount" (ofertas), dedicada a nuevas reducciones de precios. Tabla 1 - ALGUNOS DATOS SOBRE LA SITUACIÓN EN ITALIA GDO AÑOS 2005 2008 2011 Número de supermercados menor 4500 m2 8171 9048 10000 (estimado Número de supermercados mayor 8000 m2 334 401 975 (estimado) Fuente: Largo Consumo: Federdistribuzione ¿Cuál es el futuro para el embalaje? Ciertamente crecerá la presencia en el mercado de los llamados envases activos o inteligentes. Se trata de embalajes, que pueden interactuar con el producto envasado con el fin de mejorar la conservación y, por lo tanto, la vida en el estante. Estos paquetes se están extendiendo sobre todo en Japón y en los Estados Unidos. En la Unión Europea se establece el Reglamento CE n º. 450/2009 de la Comisión de 29 de mayo de 2009, sobre los materiales activos e inteligentes destinados a entrar en contacto con productos alimenticios Otro sector muy interesante se compone de envasado de la cerveza en botellas de PET con mejores características de impermeabilidad al oxígeno. Las pruebas se hicieron con botellas hechas más impermeables con diferentes tecnologías: paredes de múltiples capas, capa de impermeabilización exterior, con recubrimiento interno o externo por plasma. Este sector es particularmente interesante porque en Europa el consumo de cerveza es más de 10 mil millones de litros al año.