Estudio del efecto del tamaño de grano y del tratamiento superficial

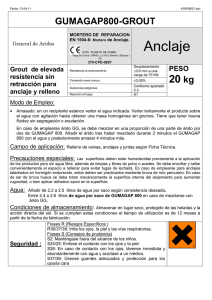

Anuncio