Análisis de la influencia del tratamiento térmico en la

Anuncio

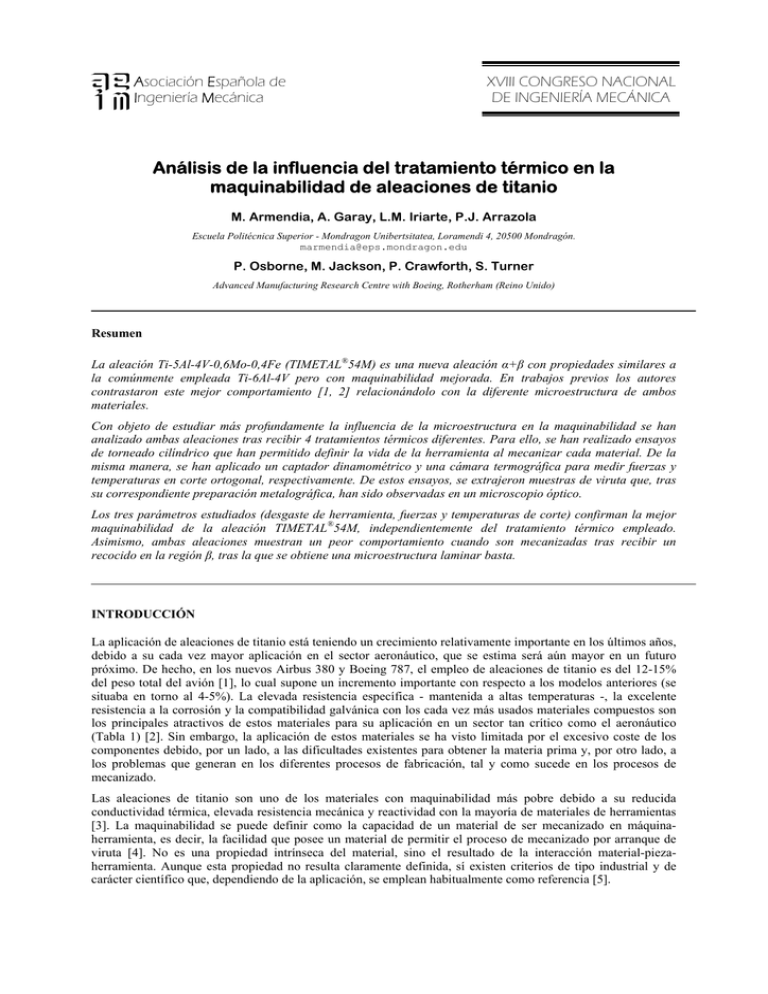

Asociación Española de Ingeniería Mecánica XVIII CONGRESO NACIONAL DE INGENIERÍA MECÁNICA Análisis de la influencia del tratamiento térmico en la maquinabilidad de aleaciones de titanio M. Armendia, A. Garay, L.M. Iriarte, P.J. Arrazola Escuela Politécnica Superior - Mondragon Unibertsitatea, Loramendi 4, 20500 Mondragón. marmendia@eps.mondragon.edu P. Osborne, M. Jackson, P. Crawforth, S. Turner Advanced Manufacturing Research Centre with Boeing, Rotherham (Reino Unido) Resumen La aleación Ti-5Al-4V-0,6Mo-0,4Fe (TIMETAL®54M) es una nueva aleación α+β con propiedades similares a la comúnmente empleada Ti-6Al-4V pero con maquinabilidad mejorada. En trabajos previos los autores contrastaron este mejor comportamiento [1, 2] relacionándolo con la diferente microestructura de ambos materiales. Con objeto de estudiar más profundamente la influencia de la microestructura en la maquinabilidad se han analizado ambas aleaciones tras recibir 4 tratamientos térmicos diferentes. Para ello, se han realizado ensayos de torneado cilíndrico que han permitido definir la vida de la herramienta al mecanizar cada material. De la misma manera, se han aplicado un captador dinamométrico y una cámara termográfica para medir fuerzas y temperaturas en corte ortogonal, respectivamente. De estos ensayos, se extrajeron muestras de viruta que, tras su correspondiente preparación metalográfica, han sido observadas en un microscopio óptico. Los tres parámetros estudiados (desgaste de herramienta, fuerzas y temperaturas de corte) confirman la mejor maquinabilidad de la aleación TIMETAL®54M, independientemente del tratamiento térmico empleado. Asimismo, ambas aleaciones muestran un peor comportamiento cuando son mecanizadas tras recibir un recocido en la región β, tras la que se obtiene una microestructura laminar basta. INTRODUCCIÓN La aplicación de aleaciones de titanio está teniendo un crecimiento relativamente importante en los últimos años, debido a su cada vez mayor aplicación en el sector aeronáutico, que se estima será aún mayor en un futuro próximo. De hecho, en los nuevos Airbus 380 y Boeing 787, el empleo de aleaciones de titanio es del 12-15% del peso total del avión [1], lo cual supone un incremento importante con respecto a los modelos anteriores (se situaba en torno al 4-5%). La elevada resistencia específica - mantenida a altas temperaturas -, la excelente resistencia a la corrosión y la compatibilidad galvánica con los cada vez más usados materiales compuestos son los principales atractivos de estos materiales para su aplicación en un sector tan crítico como el aeronáutico (Tabla 1) [2]. Sin embargo, la aplicación de estos materiales se ha visto limitada por el excesivo coste de los componentes debido, por un lado, a las dificultades existentes para obtener la materia prima y, por otro lado, a los problemas que generan en los diferentes procesos de fabricación, tal y como sucede en los procesos de mecanizado. Las aleaciones de titanio son uno de los materiales con maquinabilidad más pobre debido a su reducida conductividad térmica, elevada resistencia mecánica y reactividad con la mayoría de materiales de herramientas [3]. La maquinabilidad se puede definir como la capacidad de un material de ser mecanizado en máquinaherramienta, es decir, la facilidad que posee un material de permitir el proceso de mecanizado por arranque de viruta [4]. No es una propiedad intrínseca del material, sino el resultado de la interacción material-piezaherramienta. Aunque esta propiedad no resulta claramente definida, sí existen criterios de tipo industrial y de carácter científico que, dependiendo de la aplicación, se emplean habitualmente como referencia [5]. M. Armendia et al. / XVIII Congreso Nacional de Ingeniería Mecánica (2010) 2 Tabla 1. Comparación de algunas propiedades de los principales metales aeronáuticos. Ti-6Al-4V Acero Aluminio 4,5 7,8 2,7 1.000 1.000 500 Módulo elástico (GPa) 110 210 71 Conductividad térmica (W·m-1·K-1) 6,6 71 242 Densidad Nivel de límite elástico (MPa) En el sector aeronáutico, esta pobre maquinabilidad, unida a la gran cantidad de material que hay que transformar en viruta para obtener la forma final del componente (hasta el 95% del peso de partida [2]), hace que el mecanizado sea el proceso más crítico en la fabricación de componentes de titanio [6]. A pesar de que en los últimos años se hayan realizado grandes avances en el mecanizado de la mayoría de materiales, en el mecanizado de aleaciones de titanio no se han realizado mejoras llamativas [7]. Ante la previsión de un incremento en la demanda de titanio en los próximos años y la problemática existente en el mecanizado de los mismos, el conocimiento y mejora del proceso de mecanizado de estas aleaciones es de vital importancia. Para ello, este trabajo de investigación se ha centrado en un análisis fundamental del proceso de corte de la aleación de titanio más aplicada a nivel mundial, Ti-6Al-4V, la cual suma el 60% del consumo de aleaciones de titanio en el sector aeronáutico [2]. Asimismo, se ha realizado una comparación con la novedosa aleación TIMETAL®54M (Ti-5Al-4V-0,6Mo-0,4Fe), la cual posee similares propiedades mecánicas pero proporcionando una mejor maquinabilidad. Para realizar este estudio se han analizado variables como la microestructura de las aleaciones, desgaste de las herramientas, fuerzas y temperaturas de corte y la forma y tamaño de las virutas generadas en su mecanizado. De esta manera, se pretenden analizar las peculiaridades del mecanizado de estas aleaciones e identificar los factores que puedan proporcionar una mejor respuesta frente al mecanizado, obteniendo una mayor productividad. MATERIALES ANALIZADOS El titanio puro presenta a 20°C una estructura hexagonal compacta, llamada α. Más allá de 880°C, la estructura se vuelve cúbica centrada, conociéndose como β. La temperatura a la que se da este cambio se denomina transus β [2]. La adición de elementos aleantes hace que esta temperatura varíe, permitiendo la clasificación de estas aleaciones en tres grupos: • α: compuestas de elementos α-estabilizadores y elementos neutrales. Posee una gran resistencia a la fluencia a elevada temperatura y un excelente comportamiento frente a la corrosión. Estas aleaciones no pueden ser tratadas térmicamente. Solamente pueden recibir un tratamiento de recocido para eliminar las tensiones residuales provocadas tras su deformación en frío. • α+β: Contiene elementos estabilizadores tanto de fase α como de β que forman una microestructura mixta. Pueden recibir tratamientos térmicos para conseguir resistencias elevadas. Son utilizadas en aplicaciones donde se necesite elevada resistencia a altas temperaturas. • β: Contienen principalmente elementos estabilizadores de la fase β. Estas aleaciones poseen gran dureza y gran resistencia, principalmente por la capacidad de ser tratados térmicamente. Concretamente, presentan una excelente resistencia a la fatiga en ciclos bajos. Como contrapartida cabe decir que su densidad es mayor que los otros grupos y que su resistencia a altas temperaturas también se ve reducida El grupo α+β es el más aplicado a nivel mundial, aunque en los últimos años estén apareciendo nuevas aleaciones del grupo β que están siendo utilizadas para aplicaciones críticas de los aviones. Las dos aleaciones estudiadas en este trabajo pertenecen al grupo α+β. La figura 1 muestra la posición de ambas aleaciones dentro de un diagrama de fases isomorfo y en la tabla 2 se indica su composición química y algunas propiedades. La aleación Ti-6Al-4V es la más conocida y aplicada de las aleaciones de titanio. Sus equilibradas propiedades mecánicas la hacen apropiada para multitud de aplicaciones, entre las que se encuentran, dentro del sector aerospacial, componentes de la estructura de los aviones. Análisis de la influencia del tratamiento térmico en la maquinabilidad de aleaciones de titanio 3 Aleaciones α Aleaciones β Aleaciones β metastables estables Aleaciones α+β Aleaciones β metastables Aleaciones Ti6Al4V α+β Aleaciones β estables Temperatura Ti54M β α +β Ms α Concentración de elementos β-estabilizadores Fig. 1. Diagrama de fases β-isomorfo con la posición de las dos aleaciones estudiadas. La aleación TIMETAL®54M (a partir de ahora será denominada como Ti54M), es una aleación α+β de reciente desarrollo que presenta unas propiedades mecánicas muy similares a las que ofrece la aleación Ti-6Al-4V. Sin embargo, su principal peculiaridad es una mejora de la maquinabilidad en comparación con la anterior [8, 9]. Tabla 2. Composición y algunas propiedades mecánicas de las aleaciones estudiadas en estado recocido (mill annealed). Composición química (% peso) R0,2 (MPa ) Rm (MPa ) A (%) Al Mo V Fe O Transus β (ºC) Ti-6Al-4V 6 – 4 0,1 0,2 995 870 950 13 Ti54M 5 0,7 4 0,5 0,2 965 847 930 15.5 Dado que la microestructura parece afectar a la maquinabilidad de las aleaciones de titanio [10], se ha tenido especial cuidado en este parámetro. Por ello, se ha realizado un estudio de maquinabilidad de cada aleación tras recibir 4 tratamientos térmicos diferentes, obteniendo diferentes microestructuras. Partiendo de barras de 1 metro de longitud y 250 mm de diámetro, se obtuvieron 4 probetas, de las cuales, tres recibieron sendos tratamientos de recocido y la restante se dejó tal y como venía, directamente de forja (detalles de los tratamientos térmicos en la tabla 3). Ti54M Ti-6Al-4V Tabla 3. Detalles de los tratamientos térmicos llevados a cabo con las aleaciones estudiadas. Mill annealing Recocido β 1º paso Doble recocido 2º paso Mill annealing Recocido β 1º paso Doble recocido 2º paso Temperatura de recocido (ºC) 700 1050 954 677 700 1025 935 677 Tiempo de recocido (horas) 5 1 1 5 8 1 1 8 Enfriamiento Aire Aire Aire Aire Aire Aire Aire Aire M. Armendia et al. / XVIII Congreso Nacional de Ingeniería Mecánica (2010) 4 El mill annealing es un tratamiento de recocido general que se da a todos los productos laminados. El doble recocido (duplex annealing) se aplica para aumentar la resistencia a la fluencia y la tenacidad a la fractura. Consiste en dos recocidos, el primero a mayor temperatura que el segundo. Altera la forma, el tamaño y la distribución de las diferentes fases. Por último, el recocido β (β annealing) tiene como objetivo aumentar la resistencia a la fractura. En este caso, la temperatura de tratamiento se sitúa en la región β, justo por encima de la transus β [11]. METODOLOGÍA EXPERIMENTAL Para analizar la maquinabilidad de las dos aleaciones estudiadas y la influencia de los tratamientos térmicos aplicados sobre ellas se han realizado diferentes ensayos. Primeramente, se han llevado a cabo ensayos de desgaste de herramienta en torneado cilíndrico para todas las combinaciones de aleación y tratamiento térmico planteadas. De la misma manera, se han realizado mediciones de fuerzas en corte ortogonal, recogiendo virutas para un posterior análisis. Por último, se ha hecho uso de un sistema de grabación de radiación termográfica para medir las temperaturas durante el corte ortogonal de ambas aleaciones, en este caso, solamente tras un tratamiento de mill annealing. Los ensayos de desgaste de herramienta y de medición de fuerzas de corte se han llevado a cabo en un torno Cincinnati Hawk en el Advanced Manufacturing Research Centre de Sheffield (Reino Unido) y los de medición de temperaturas de corte en un centro de mecanizado Lagun en Mondragon Unibertsitatea. Ensayos de desgaste de herramienta Se han realizado ensayos de mecanizado basados en la norma ISO3685 [12] con la que se obtendrán, para unas condiciones de corte dadas, las velocidades máximas de corte para cada aleación para proporcionar una duración de vida mínima de 15 minutos. El criterio de fin de vida será de 0,25 mm de desgaste de flanco medio (VB) y 0,5 mm de desgaste de flanco máximo (VBmax). La obtención de estas velocidades permitirá clasificar las diferentes aleaciones según su maquinabilidad. Las condiciones de corte aplicadas durante los ensayos de desgaste de herramienta son 0,1 mm·rev-1 de avance, 2 mm de profundidad de corte, y lubricación convencional (concentración del 7%). Una vez definidas las velocidades críticas para cada aleación se procederá a realizar ensayos de fin de vida con cada par aleación-tratamiento térmico. Estos ensayos se realizarán a la velocidad máxima obtenida con anterioridad y permiten definir el tiempo que la herramienta aguanta arrancando viruta sin superar el criterio de fin de vida. Se utilizarán unas plaquitas CNMG 120408-23 de calidad H13A (metal duro WC-Co sin recubrir) de la casa SANDVIK montadas en un porta-herramientas DCLNR 2525 M12 de la misma casa (Figura 2a). El grado H13A es el más recomendado por el fabricante para el mecanizado de aleaciones de titanio. 0 = 7º 0 = 6º a) b) Fig. 2. Geometría de las herramientas utilizadas en los ensayos de: a) desgaste de herramienta y b) medición de fuerzas de corte. Medición de fuerzas de corte Se han realizado mediciones de fuerza en corte ortogonal, añadiendo al torno Cincinnati un equipo de adquisición de fuerzas de la casa KISTLER, formado por un captador dinamométrico 9121, un amplificador 5070 y un programa de adquisición instalado en un portátil (Figura 3). Para realizar ensayos en condiciones de corte ortogonal, las probetas tendrán la forma de tubos de 5 mm de espesor y 150 mm de diámetro. En este caso, se usarán unas plaquitas SANDVIK de metal duro sin Análisis de la influencia del tratamiento térmico en la maquinabilidad de aleaciones de titanio 5 recubrimiento TCMT 16T308-KM de la misma calidad (H13A) y misma geometría que la utilizada en los ensayos de desgaste (Figura 2b). En cuanto a las condiciones de corte, se ha fijado la velocidad de corte, siendo esta 40 m·min-1, haciendo un barrido de avances (0,1 – 0,15 – 0,2 – 0,25 mm·rev-1). La velocidad de corte elegida para estos ensayos es algo baja para evitar el desgaste de la herramienta al aplicar los avances más grandes. En estos ensayos también se ha utilizado lubricación convencional (concentración del 7%). a) b) Fig. 3. Equipo de adquisición de fuerzas KISTLER: a) Detector dinamométrico 9121 y b) amplificador 5070 y portátil con software de adquisición. Tras cada ensayo de corte ortogonal se ha recogido una muestra de viruta para analizar la forma y dimensiones de la sección longitudinal tras el tratamiento metalográfico correspondiente. Temperaturas de corte Las altas temperaturas de corte y su concentración en una pequeña área próxima a la arista de corte son el mayor problema existente al mecanizar aleaciones de titanio debido a la baja conductividad de estos materiales. Por ello, se ha empleado la técnica de radiación infrarroja para medir las temperaturas de corte y su distribución. Probeta Avance Probeta Viruta Cara rectificada Lente microscópica de la cámara termográfica Plaquita a) b) Fig. 4. Esquema del sistema de adquisición de temperaturas con detalle de la zona de mecanizado: a) Posicionamiento de la lente de la cámara termográfica respecto a la zona de corte y b) imagen del plano enfocado por la cámara. En la figura 4 se muestra un esquema del sistema utilizado para estas mediciones, las cuales, como ya se ha comentado, se han llevado a cabo en una fresadora Lagun. Una cámara termográfica FLIR Titanium 550M mide la radiación emitida por una cara rectificada perpendicular a la arista de corte de la plaquita que realiza el mecanizado. Tanto la cámara como la herramienta están atadas a la mesa de la fresadora, de manera que no hay movimiento relativo entre ellas. Las probetas, que consisten en un tubo de 50 mm de diámetro y 2 mm de espesor, con un extremo sólido de 30 mm que permite su amarre en un porta-pinzas, se montan en el cabezal de la herramienta de la fresadora. Para la realización de los ensayos, el eje del cabezal se posiciona sobre la herramienta y avanza contra ella, produciéndose el mecanizado. M. Armendia et al. / XVIII Congreso Nacional de Ingeniería Mecánica (2010) 6 La cámara posee un detector de Indio-Antimonio de 320 x 256 píxeles con una frecuencia de adquisición de 40 MHz. Debido a que el fenómeno de corte se localiza en una zona muy pequeña de la arista de corte (≈ 1 mm2) es necesaria una resolución muy pequeña para obtener información interesante. Por ello, se ha instalado una lente microscópica que permite obtener imágenes con una resolución de 30 μm. Asimismo, debido a la proximidad entre la lente y la zona de mecanizado, se ha montado un cristal protector de zafiro en la lente. La emisividad (ε) es el ratio de radiación térmica emitida por una superficie comparado con un radiador perfecto o cuerpo negro. Para definir esta variable se ha utilizado un espectrómetro de transformada de Fourier que permite obtener valores de emisividad en función de la longitud de onda y la temperatura [13]. Los valores de emisividad medios para las aleaciones de titanio y las plaquitas de carburo son 0,25 y 0,3, respectivamente. Se han usado unas plaquitas triangulares SANDVIK TNMG 160408-23 H13A, proporcionando la misma geometría que la obtenida en los ensayos de desgaste de herramienta (Figura 2 a). Como ya se ha comentado, se han rectificado unas caras planas en cada vértice de las placas (Figura 4b) que servirán como plano de medición de la radiación. En cuanto a las condiciones de corte, se ha escogido una velocidad de corte de 80 m·min-1 (como se verá en el apartado de los resultados de los ensayos de desgaste es una velocidad crítica) y se ha variado el avance de 0,1 a 0,25 mm·rev-1. Los ensayos se han realizado en seco ya que la taladrina no transmite en el infrarrojo. En este caso, sólo se ha estudiado el comportamiento de ambas aleaciones tras un tratamiento de mill annealing. RESULTADOS Desgaste de herramienta Las velocidades de corte máximas para un tiempo de mecanizado mínimo de 15 minutos son 80 y 90 m·min-1 para las aleaciones Ti-6Al-4V y Ti54M, respectivamente. De esta manera, se han confirmado los resultados obtenidos anteriormente por los autores [8, 9]. Una vez obtenidas estas velocidades se realizaron los ensayos de fin de vida con cada probeta a su correspondiente velocidad máxima. Como se puede ver en la figura 5 la mayor diferencia se encuentra en la probeta tratada con el recocido β de la aleación Ti-6Al-4V, que tiene una vida mucho más corta que las probetas tratadas con el resto de técnicas. Recocido β Mill annealed 0,4 Desgaste de flanco medio (mm) Desgaste de flanco medio (mm) Forjado 0,3 0,2 0,1 0 0,4 0,3 0,2 0,1 0 0 a) Doble recocido 5 10 15 Tiempo de mecanizado (min) 20 b) 0 5 10 15 Tiempo de mecanizado (min) 20 Fig. 5. Duración de vida de la herramienta tras mecanizar, tras recibir los diferentes tratamientos térmicos, las aleaciones: a) Ti-6Al-4V a 80 m·min-1 y b) Ti54M a 90 m·min-1. (f = 0,1 mm·rev-1, aP = 2 mm). Análisis de la influencia del tratamiento térmico en la maquinabilidad de aleaciones de titanio 7 Fuerzas de corte La figura 6 muestra los resultados de fuerzas de corte obtenidos en los ensayos para las dos aleaciones tras forja (sin recibir ningún recocido). A bajos avances, la aleación Ti-6Al-4V genera unos esfuerzos superiores a los provocados por la aleación Ti54M lo que se corresponde con la esperada mejor maquinabilidad de la segunda y coincide con los resultados obtenidos por los autores anteriormente (realizados con un avance de 0,1 mm·rev-1). Sin embargo, al aumentar el avance, esta diferencia va reduciéndose tanto para los esfuerzos de corte como los de avance y para los avances más altos los esfuerzos de corte generados al mecanizar la aleación Ti54M superan a los de la aleación Ti-6Al-4V. Estos resultados chocan con la supuesta mejor maquinabilidad de la aleación Ti54M. Este comportamiento se repite para el resto de tratamientos térmicos. 2300 Ti6Al4V - Fc Ti54M - Fc Ti6Al4V - Ff Ti54M - Ff Fuerza (N) 2000 1700 1400 1100 800 500 0,05 0,1 0,15 0,2 0,25 0,3 -1 Avance (mm·rev ) Fig. 6. Fuerzas de corte (Fc) y avance (Ff) para las aleaciones Ti-6Al-4V (negro) y Ti54M (gris) tras forja (vc = 40 m·min-1, aP = 5 mm). Para analizar la influencia de los tratamientos térmicos se muestran las figuras 7 y 8. Para ambas aleaciones las muestras tratadas con el recocido β generan unos esfuerzos de corte superiores a los generados por las probetas tratadas con el resto de tratamientos. Los otros tres tratamientos no parecen tener una influencia clara. Mill annealed Doble recocido 1200 2200 1900 1600 1300 1000 0,05 Recocido β Fuerza de avance (N) Fuerza de corte (N) Forjado 1100 1000 900 800 700 0,1 0,15 0,2 0,25 -1 Avance (mm·rev ) 0,3 0,05 0,1 0,15 0,2 0,25 -1 Avance (mm·rev ) Fig. 7. Fuerzas de corte y avance generadas al mecanizar la aleación Ti-6Al-4V tras recibir los diferentes tratamientos térmicos (vc = 40 m·min-1, aP = 5 mm). 0,3 M. Armendia et al. / XVIII Congreso Nacional de Ingeniería Mecánica (2010) Forjado Mill annealed Recocido β 8 Doble recocido 1100 Fuerza de avance (N) Fuerza de corte (N) 2100 1800 1500 1200 900 0,05 1000 900 800 700 600 0,1 0,15 0,2 0,25 0,3 0,05 0,1 0,15 0,2 0,25 0,3 -1 Avance (mm·rev-1) Avance (mm·rev ) Fig. 8. Fuerzas de corte y avance generadas al mecanizar la aleación Ti54M tras recibir los diferentes tratamientos térmicos (vc = 40 m·min-1, aP = 5 mm). Viruta Las muestras de las virutas obtenidas en los ensayos de corte ortogonal fueron engastadas y tratadas metalográficamente. De esta manera, la sección longitudinal de las mismas puede ser analizada (Figura 9). Todas las virutas presentaron una segmentación con claras bandas de cizalladura adiabática. Este tipo de viruta es habitual en el mecanizado de aceros a muy altas velocidades, pero en el titanio se observa que aparece a velocidades muy bajas (40 m·min-1). El fenómeno de segmentación provoca unos esfuerzos tanto térmicos como mecánicos de naturaleza cíclica que son muy perjudiciales para el comportamiento de la herramienta de corte. Mill annealed Recocido β Ti-6Al-4V Mill annealed Recocido β Ti54M Fig. 9. Sección longitudinal de las virutas obtenidas en los ensayos de medición de fuerzas en corte ortogonal (vc = 40 m·min-1, f = 0,25 mm·rev-1, aP = 5 mm). Las secciones de viruta de los ensayos realizados con elevado avance permiten analizar también la microestructura de las probetas analizadas. Ambas aleaciones presentan una estructura bi-modal (combinación de granos α primarios con granos de estructura laminar) excepto en el caso de las muestras tratadas con el recocido β, las cuales presentan una microestructura totalmente laminar (Figura 9). Asimismo, las muestras de la aleación Ti54M muestran una microestructura más fina que las correspondientes para el mismo tratamiento térmico de la aleación Ti-6Al-4V, con menor cantidad de fase α primaria (granos blancos) y de menor tamaño. Temperaturas de corte La figura 10a muestra el mapa térmico obtenido en el mecanizado de las aleación Ti-6Al-4V. No se han encontrado grandes diferencias entre las dos aleaciones estudiadas así que no se ha incluido otro mapa del mecanizado de la aleación Ti54M. Para comparar ambos materiales se adjunta la figura 10b, la cual muestra la temperatura media de la cara de desprendimiento de la herramienta (superficie por donde desliza la viruta). Se observa que las temperaturas Análisis de la influencia del tratamiento térmico en la maquinabilidad de aleaciones de titanio 9 Probeta 1000 Viruta v chip 900 vc 800 Cara de desprendimiento Herramienta 300 μm 700 600 500 400 Temperatura (ºC) alcanzadas en el mecanizado de la aleación Ti54M son algo menores. Sin embargo, debido a la incertidumbre del sistema de medición actual, no se puede afirmar con claridad que las temperaturas generadas en el mecanizado de la aleación sean menores. 850 800 Ti6Al4V Ti54M 750 700 650 600 0,05 0,1 0,15 0,2 0,25 0,3 -1 Avance (mm·rev ) a) b) Fig. 10. a) Mapa térmico de la zona de corte durante el mecanizado de la aleación Ti-6Al-4V (vc = 80 m·min-1, f = 0,25 mm·rev-1, aP = 2 mm); b) Temperaturas medias de la cara de desprendimiento para las dos aleaciones estudiadas en función del avance (vc = 80 m·min-1, aP = 2 mm). DISCUSIÓN La aleación Ti54M presenta unos menores valores de desgaste que la Ti-6Al-4V en todos los tratamientos térmicos. En cuanto a las fuerzas de corte, su mejor maquinabilidad se refleja en unos menores valores a bajos avances. Sin embargo, a avances elevados las fuerzas de corte generadas en el mecanizado de la aleación de mejor maquinabilidad son mayores. Como se puede ver en la figura 6, las pendientes de las rectas de tendencia de los valores de fuerzas de corte y avance son mayores para la aleación Ti54M lo que se corresponde con una mayor resistencia a la cizalladura de este material. Sin embargo, el mecanizado de la aleación Ti54M parece tener un mayor efecto de laminación y fricción, que se manifiesta en un mayor valor de fuerzas para un hipotético avance de 0 (punto en que las líneas de tendencia cortarían el eje de ordenadas) [14]. Este mayor efecto de laminación y fricción puede dar lugar a un aumento de temperaturas que, debido a la gran influencia de este parámetro en el desgaste de las herramientas, hace que la vida útil de la arista de corte se vea reducida. Las mediciones con la cámara termográfica parecen indicar que en el mecanizado de la aleación Ti-6Al-4V se generan mayores temperaturas, lo que justificaría los mayores desgastes de la herramienta al mecanizar esta aleación. Sin embargo, la incertidumbre existente con el actual equipo de medición (lastrada por la resolución demasiado grande del sistema, 30 μm) no permite identificar la diferencia exacta entre ambas aleaciones. En cuanto al tratamiento térmico, se ha observado que las muestras que han recibido el tratamiento de recocido β se han comportado peor que el resto, especialmente en el caso de la aleación Ti-6Al-4V donde la vida de la herramienta se reduce considerablemente y las fuerzas de corte son mayores que en el resto de tratamientos. La microestructura podría ser la explicación de este fenómeno, ya que las muestras tratadas con este tratamiento térmico muestran una microestructura laminar bastante basta que no se observa en el resto de probetas. Según Kosaka et al. [10] las estructuras laminares provocan unas mayores tensiones de cizalladura que aumentan las fuerzas de corte y reducen la vida de la herramienta. El resto de tratamientos térmicos no producen grandes cambios microestructurales y no parecen tener una influencia apreciable en el mecanizado. CONCLUSIONES Se ha llevado a cabo una metodología para comparar la maquinabilidad de dos aleaciones de titanio a través de diferentes técnicas: análisis de desgaste de herramientas, medición de fuerzas y temperaturas de corte y estudio de la viruta formada. La nueva aleación Ti54M presenta una maquinabilidad mejor que la más común Ti-6Al-4V, a pesar de que sus M. Armendia et al. / XVIII Congreso Nacional de Ingeniería Mecánica (2010) 10 propiedades mecánicas son similares. La microestructura más fina parece ser la razón de esta mejor maquinabilidad. Los tratamientos térmicos y los cambios que estos producen en la microestructura de los componentes tienen una influencia importante en la maquinabilidad de las aleaciones de titanio. Las microestructuras laminares tienen un comportamiento peor que microestructuras más fina como las bi-modales. A pesar de que se ha hecho un primer intento de medir las temperaturas en el mecanizado de aleaciones de titanio usando una cámara termográfica de alta velocidad, no se han visto diferencias concluyentes entre ambos materiales. En el futuro se trabajará en mejorar las capacidades del sistema de medición. AGRADECIMIENTOS Los autores quieren agradecer a al Gobierno Vasco y Español por la financiación recibida a través de los proyectos MANUFACTURING II (código IE 09-254), METINCOX (DPI2009-14286-C02-0, PI2010-11), OPTIMACH (UE2010-1), ESCATI (UE09+/84), por la beca de investigación BFI07.91, y por la adquisición de la cámara termográfica (EC2007-5). A los autores también les gustaría agradecer a TIMET y SANDVIK por su ayuda técnica y por los materiales necesarios para llevar a cabo este trabajo. REFERENCIAS [1] Y. Bruhis, W. Sebring, D. Noland, Meeting the Challenge of Milling Aerospace Materials; Aerospace Manufacturing and design (2007). [2] G. Lütjering, J.C. Williams; Titanium; Springer (2007). [3] E. Ezugwu, Z. Wang, Titanium alloys and their machinability – A review, Journal of Materials Processing Technology, 68 (1997), 262-274. [4] E. M. Trent, Metal Cutting; Butterworth-Heinemann (1991). [5] A. Garay, J. A. Villar, L. M. Iriarte, P. J. Arrazola, Estudio de la Maquinabilidad de Aceros a través del Empleo de Técnicas Experimentales Avanzadas, Congreso Nacional de Máquina Herramienta (2008). [6] M. Marples, A strategic review of the Titanium Industry in the UK, NAMTEC (2006). [7] R. Komanduri, W. R. J. Reed, Evaluation of Carbide Grades and a New Cutting Geometry for Machining Titanium Alloys, Wear, 92 (1983), 113-123. [8] P. J. Arrazola, A. Garay, L. M. Iriarte,M. Armendia, F. Le Maître, Machinability of Titanium alloys: Ti-6Al4V and Ti54M, 3rd CIRP International Conference High Performance Cutting, Dublín (2008). [9] M. Armendia, A. Garay, L. M. Iriarte, P. J. Arrazola, Comparison of the Machinabilities of Ti-6Al-4V and TIMETAL® 54M Using Uncoated WC-Co Tools, Journal of Materials Processing Technology, v 210 n 2 (2010), 197-203. [10] Y. Kosaka, S. P. Fox, Influences of Alloy Chemistry and Microstructure on the Machinability of Titanium Alloys, Cost Affordable Titanium, TMS Conference (2004). [11] ASM, ASM Handbook (Volume 04): Heat Treating. [12] ISO 3685; Tool Life Testing with Single-Point Turning Tools (1993). [13] L. Del Campo, R. B. Pérez-Sáez, X. Esquisabel, I. Fernández, M. J. Tello, A new experimental device for infrared spectral directional emissivity measurements in a controlled environment, Review of Scientific Instruments, v 77 (2006),113-121. [14] Y. Altintas, Manufacturing Automation: Metal Cutting Mechanics, Machine Tool Vibrations, and CNC Design; Cambridge University Press (2000).