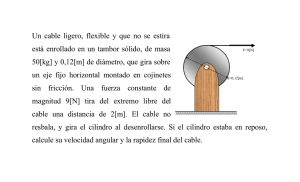

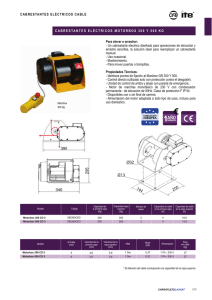

DISEÑO DEL MALACATE DE UNA GRUA PARA EXTRACCION DE

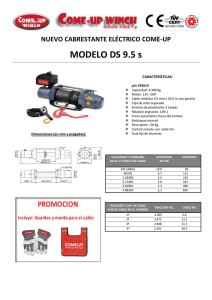

Anuncio