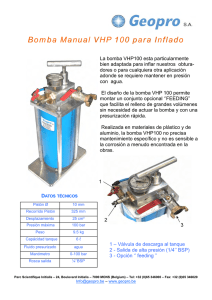

Foto birreactores tubulares 42.500 litros

Anuncio

Foto birreactores tubulares 42.500 litros Datos: - - Equipo en perfecto estado de conservación. Ha funcionado únicamente para su puesta en marcha y desde entonces se ha mantenido con un programa de mantenimiento. Equipo diseñado para funcionar con especies de agua salada (bombas y equipos para agua marina) Productividad 2 g/l día. Fabricante: IGV Gmbh y mejoras realizadas por BTME Datos técnicos – PBR 42500A (ídem para el PBR42500B) Marca y modelo PBR 42500 Volumen 42.500 L Alimentación eléctrica 400 V AC / 63 Amp Módulos fotosintéticos Material de los módulos Vidrio de boro silicato. Dimensiones de los tubos de vidrio diámetro, 56mm; espesor, 2.5mm Número de módulos 8 Tanque de equilibrado Volumen 9.000 L Diámetro 2.200 mm Altura 5.700 mm Interfaz DN 250 Material Plástico, PRFV Bomba de recirculación (1) Flujo máximo Material resistente al agua salada Potencia 500 m3/h Si 18,5 kW Descripción Estos fotobiorreactores tubulares están diseñados para el cultivo de organismos fotosintéticos y tienen capacidad para manejar un volumen de 85.000 litros en total. Están compuestos por elementos donde se desarrolla la fotosíntesis de forma activa (módulos fotosintéticos de vidrio), tanque de equilibrado, bomba de recirculación, unidad de control y visualización de datos, , un grupo de sondas e instrumentos y las interfaces necesarias para su acoplamiento a las redes de servicio y al resto de sistemas de la Planta. El criterio en el que se basa el diseño de estos biorreactores es la creación de una fina capa de dispersiones celulares que puedan absorber la mayor cantidad de luz posible y realizar la fotosíntesis de manera continua y eficiente. La elección de los tubos como unidad de cultivo permite un diseño vertical que ahorra espacio y garantiza un mejor aprovechamiento de la luz, que da como resultado un fotobiorreactor con una elevada productividad en un espacio reducido. Por otro lado, los cultivos en sistemas cerrados son menos vulnerables a los contaminantes ambientales y pueden ser explotados durante un tiempo más prolongado. Al diseño inicial de IGV gmbh se le han aplicado diferentes mejoras producto de los años de investigación de BTME en la producción de microalgas y de la experiencia adquirida con el fotobiorreactor PBR 2.000GC, que es un equipo idéntico de menor tamaño (escala 1/22) que fue operado por la misma empresa desde 2009. PBR 42500 Descripción de los elementos principales de los PBR Módulos fotosintéticos: Cada PBR de 42.500 litros tiene 8 módulos formados por un sistema de soportes verticales y tubos de vidrio recorren la estructura trazando una espiral ascendente, cada módulo tiene una capacidad de 4.650 litros para un volumen total de 37.200litros. Componentes de alimentación del sistema: los PBR incluyen un tanque de equilibrado con capacidad para 9.000 litros, una bombas de recirculación y un sistemas de distribución y recuperación de cultivo en los que circula continuamente aproximadamente 1.000 litros del volumen total. Módulos fotosintéticos del PBR 85.000G Bomba de recirculación y circuito de distribución En el tanque de equilibrado existen los siguientes puertos o conexiones: 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. Conexión de salida para la succión del cultivo, con válvula. Conexión de entrada para el retorno del cultivo. Entrada de agua de proceso, con válvula Entrada de agua de servicio, con válvula Entrada de inóculo, con válvula Entrada / salida de aire, con válvula Conexión de salida al drenaje al drenaje, con válvula. Conexión superior de reserva, con válvula. Apertura para inspección con tapa hermética. Sonda de nivel para evitar el funcionamiento en vacío de las bomba de recirculación. En el puerto de entrada de agua de proceso terminan las líneas de distribución de productos de limpieza y la línea de dosificación de nutrientes, que a través de un sistema de bombas y válvulas automatizadas adicionan los productos necesarios en el fotobiorreactor. Esta línea también tiene una conexión al drenaje que permite su limpieza y desinfección de manera rutinaria. La bomba de recirculación succiona el medio de cultivo del tanque de equilibrado y lo impulsa hacia el sistema de distribución que alimenta los módulos fotosintéticos. A través del PLC incorporado en el cuadro de control puede controlarse la frecuencia de trabajo de la bomba y por tanto la velocidad con que circula el cultivo a través de los módulos. Todas las tuberías que entran en contacto con el producto están fabricadas en material plástico; tanto las que suministran fluido a los módulos de fotosíntesis como las que recuperan el medio han sido dimensionadas para que mantengan velocidades de flujo lo más regulares posible y en su recorrido se han eliminado al máximo los espacios muertos dentro del sistema, pudiéndose vaciar en su totalidad de manera pasiva. En la entrada del módulo de arranque (primer módulo de cada fotobiorreactor) se han instalados los instrumentos necesarios para el control en línea del pH, la temperatura y la absorbancia del cultivo. En el circuito de cultivo, todos los componentes que entran en contacto con el cultivo poseen superficies lisas y están fabricados con materiales (PVC, acero inoxidable o vidrio) resistentes a la salinidad, al pH y al resto de las condiciones que exige el cultivo de organismos fototróficos. Está conformado por el tanque de equilibrado, un tubo de succión, la bomba de recirculación, un tramo de distribución con válvulas, peines de avance, módulos fotosintéticos de tubos de vidrio, peines de retroceso y un colector de retroceso con válvulas que reincorpora el medio de cultivo con las microalgas al tanque de equilibrado para iniciar un nuevo ciclo. El medio de cultivo es aspirado a través del tubo de succión por la bomba, que lo impulsa a través de los elementos de distribución hacia la parte inferior de los módulos de vidrio. La disposición de los tubos conduce el medio de cultivo a través de una espiral ascendente hacia la parte superior de cada módulo, donde es recogida y unificada mediante los peines de retroceso, que lo envían mediante el colector de retroceso hacia el tanque de equilibrado, donde comienza un nuevo ciclo. Sistema de medición: los fotobiorreactores industriales cuentan con instrumentos en línea para la medición de diferentes parámetros. En la entrada del primer módulo se ha colocado sondas para la medición del pH, la temperatura y la absorbancia así como un juego de válvulas de cierre para realizar trabajos de calibración y limpieza, y un punto de muestreo para el control del proceso; también existen sensores de presión en la zona central de los distribuidores primarios de cultivo y un sensor de radiación en la parte superior de la unidad. Cada uno de estos instrumentos está conectado a la unidad de control, que recoge las señales para garantizar el funcionamiento de la unidad y las integra al sistema de automatización de la instalación. El control se realiza mediante un PLC SIMATIC S7-300 de Siemens, dotado con módulos de entrada y salida de señales, analógicas y digitales, así como un módulo de comunicación por Ethernet para su integración al resto de sistemas de la Planta. El PLC procesa las señales de las sondas en línea del fotobiorreactor y además controla: a. El variador de frecuencia de la bomba, que regula las revoluciones de trabajo del motor y permite trabajar a diferentes velocidades de flujo. b. La sonda de nivel del tanque de equilibrado. c. Los sensores de presión en línea ubicados en los distribuidores primarios d. Las válvulas neumáticas de las diferentes líneas de servicio que conectan a los puertos físicos del tanque de equilibrado de los tubulares. e. La electroválvula de entrada de CO2 al fotobiorreactor tubular. f. La bomba, los instrumentos y las válvulas neumáticas de la Unidad de Cosecha. g. La bomba y las boyas de seguridad del Sistema de Drenaje del Invernadero de Fotobiorreactores Tubulares. h. La pantalla táctil, que garantiza la interfase hombre-máquina y permite operar el fotobiorreactor y el resto de los elementos locales de la instalación. La unidad de control trabaja interconectada mediante un cable de fibra óptica con el resto de autómatas de la Planta y envía datos a una interfase remota programadas en C# que permite visualizar y controlar en remoto el funcionamiento de los fotobiorreactores y el estado general de todos los sistemas y zonas de la instalación El PLC de los fotobiorreactores tubulares permite la medición, registro, operación y/o control de los siguientes parámetros: Temperatura de la suspensión pH del medio de cultivo. Absorbancia Radiación (PHAR) Régimen de trabajo de las bomba (manual o automático) Frecuencia de trabajo de la bomba de circulación Presión de fluido en los distribuidores primarios de cultivo Estado de la sonda de nivel del tanque de equilibrado Intervalos y horario de apertura de electroválvula de dosificación de CO2 Estado y operación de las líneas que conectan las interfases del tubular. Operación de la unidad de cosecha. Operación del sistema de evacuación local de residuales. La unidad de cosecha de los fotobiorreactores tubulares, al igual que el circuito de cultivo, está fabricada con componentes que poseen superficies interiores lisas y materiales resistentes a la salinidad; está compuesta por las tuberías colectoras de cosecha, una bomba de impulsión, un grupo de válvulas neumáticas y los instrumentos necesarios para su operación (variador de frecuencia, caudalímetro y sensor de presión). Esta instalación es común para los dos fotobiorreactores, se alimenta a través de un grupo de válvulas que comunica con la parte inferior del módulo primario de distribución e impulsa el cultivo hacia la Unidad de Concentración de Biomasa. Líneas de servicio: los fotobiorreactores de 42500 litros tienen sistemas de tuberías y válvulas para abastecerse de agua, dióxido de carbono, nutrientes, productos de limpieza y también para la evacuación de residuales. El suministro de agua a los fotobiorreactores se realiza a través de dos circuitos: una línea principal de agua de proceso a través de un puerto de conexión en el tanque de equilibrado; y un circuito de agua de servicio, que conecta con todo el sistema de tuberías y el depósito del fotobiorreactor para facilitar las operaciones de limpieza. Ambos circuitos están controlados por válvulas neumáticas, que pueden ser manejadas desde las pantallas de control y disponen de configuraciones adecuadas para proteger el fotobiorreactor en caso de sobrepresiones y también para facilitar la limpieza de las diferentes redes de servicio. Diagrama de las redes de servicio de los PBR tubulares. La inyección de dióxido de carbono se realiza en línea, en función de los cambios de pH que experimente el cultivo. La unidad de control registra continuamente la evolución de este parámetro y en función de los valores programados ordena la apertura de una electroválvula que permite la entrada de dióxido de carbono en el sistema. La línea de alimentación de CO2 pasa a través de un filtro que retiene partículas superiores a 0,2 micras, un rotámetro y finalmente desemboca en las electroválvulas que inyectan CO2 en el tramo de aspiración de las bombas de recirculación. El sistema está diseñado para regular el caudal de CO2, para realizar la dosificación por pulsos y para programarlo por franjas horarias. La introducción de productos de limpieza en los fotobiorreactores puede realizarse de tres formas (1) a través de una línea con entrada en los tanques de equilibrado; (2) Por conexión directa a uno de los puertos libres de los tanques de equilibrado, y (3) a través del bucle de limpieza que conecta los PBRs con la unidad de concentración de biomasa. La evacuación de residuales se produce a través de una serie de ramales colectores que permiten la recogida pasiva de todo el contenido de los fotobiorreactores; este circuito se encuentra a una cota inferior al resto de los componentes.