estudio experimental de punzonamiento en geomembranas en

Anuncio

UNIVERSIDAD DE CHILE

FACULTAD DE CIENCIAS FÍSICAS Y MATEMÁTICAS

DEPARTAMENTO DE INGENIERÍA CIVIL

ESTUDIO EXPERIMENTAL DE PUNZONAMIENTO EN

GEOMEMBRANAS EN INTERFACES DE DEPÓSITOS DE

MINERALES

MEMORIA PARA OPTAR AL TÍTULO DE INGENIERO CIVIL

CLAUDIO ANDRÉS GODOY BARBIERI

PROFESOR GUÍA:

LUIS PAREDES ACEVEDO

PROFESORES INTEGRANTES:

FEDERICO DELFÍN ARIZTÍA

PEDRO ACEVEDO MOYANO

SANTIAGO - CHILE

NOVIEMBRE 2011

RESUMEN DE LA MEMORIA

PARA OPTAR AL TÍTULO DE

INGENIERO CIVIL

POR: CLAUDIO GODOY B.

FECHA: NOVIEMBRE/2011

PROF. GUÍA: Sr. LUIS PAREDES A.

―ESTUDIO EXPERIMENTAL DE PUNZONAMIENTO EN GEOMEMBRANAS EN INTERFACES

DE DEPÓSITOS DE MINERALES‖

Uno de los procesos para la obtención de metales y minerales desde partículas pétreas, es a través de la

confirmación de depósitos de minerales (pilas de lixiviación). Para esto las partículas son apiladas y

posteriormente regadas con una solución ácida, la cual disuelve los minerales por percolación a través del

material apilado.

Bajo las partículas a lixiviar se coloca un estrato de material drenante con tuberías de drenaje inmersas en

éste, de esta forma se genera el flujo de la solución ácida enriquecida desde el material apilado hasta las

tuberías de drenaje, para luego conducir la solución hacia piscinas para su posterior procesamiento.

Sobre el suelo de fundación y bajo el material drenante se instalan geomembranas, las cuales generan una

barrera impermeable entre el depósito y el suelo de fundación. Éstas tienen como objetivo evitar que la

solución ácida infiltre en el subsuelo, logrando no contaminar las napas subterráneas, no disolver las sales

presentes en los suelos salinos (existentes en la zona en la cual se emplazan principalmente estos depósitos

en Chile), y no perder solución ácida enriquecida con minerales.

El presente trabajo tiene como objetivo actualizar las expresiones de diseño, mediante las cuales se estima

el espesor de la geomembrana requerida para así evitar el efecto del punzonamiento de ésta y perder la

estanqueidad en la base del depósito.

Las geomembranas estudiadas son de polietileno lineal de alta densidad (HDPE). Para determinar su

resistencia, se realizaron ensayes de punzonamiento hidrostáticos, mediante los cuales se correlaciona la

presión hidrostática que produjo su rotura con el tamaño máximo y geometría de las partículas del

material drenante.

Las expresiones de diseño utilizadas en la actualidad fueron desarrolladas en los 90’, mediante ensayes

hidrostáticos, pero éstas son conservadoras si se comparan con los resultados obtenidos en la presente

investigación. La diferencia se produce principalmente por las mejoras que han sido realizadas en las

materias primas utilizadas. A partir de lo anterior, se proponen modificaciones para dichas expresiones en

función de las características de los materiales actuales y los criterios de diseño utilizados en Chile en la

actualidad.

TABLA DE CONTENIDOS

1.

INTRODUCCIÓN Y OBJETIVOS ......................................................................................... 1

2. ENSAYES DE PUNZONAMIENTO ...................................................................................... 4

2.1.

Ensaye geo-estático ........................................................................................................... 4

2.2.

Ensaye hidrostático con conos truncados ......................................................................... 5

2.3.

Ensaye hidrostático con partículas aisladas ...................................................................... 7

2.4.

Ensaye hidrostático con paquetes de partículas ................................................................ 7

3. ESTADO DEL ARTE.............................................................................................................. 8

3.1.

Pilas de lixiviación ............................................................................................................ 8

3.2.

Geomembranas ................................................................................................................. 9

3.3.

Punzonamiento en geomembranas .................................................................................. 12

3.3.1. Polietileno de alta densidad (HDPE) .............................................................................. 12

3.3.2. Policloruro de vinilo (PVC) ............................................................................................ 21

4. EQUIPO PARA DESARROLLO DE ENSAYES ................................................................ 25

4.1.

Descripción del equipo de laboratorio ............................................................................ 25

4.2.

Partículas utilizadas en los ensayes ................................................................................ 30

5.

RESULTADOS ..................................................................................................................... 34

5.1.

5.2.

5.3.

5.4.

5.5.

5.6.

5.7.

5.8.

Pilas de lixiviación .......................................................................................................... 34

Materiales geotécnicos .................................................................................................... 35

Ensayes de punzonamiento geo-estáticos ....................................................................... 39

Caracterización de geomembranas ................................................................................. 42

Programa de ensayes ....................................................................................................... 49

Resultados de los ensayes ............................................................................................... 51

Métodos de diseño .......................................................................................................... 57

Relación entre método de diseño propuesto y ensayes geo-estáticos ............................ 60

6.

DISCUSIÓN Y CONCLUSIONES ...................................................................................... 62

7.

RECOMENDACIONES ....................................................................................................... 66

ANEXOS

ANEXO A: ALGORITMO SISTEMA DE CONTROL

ANEXO B: PARTÍCULAS CONFECCIONADAS PARA EJECUCIÓN DE ENSAYES

ANEXO C: GRANULOMETRÍA DE MATERIALES ANALIZADOS

i

INDICE DE FIGURAS

CAPÍTULO 1

Figura 1.1: Esquema pila de lixiviación. ......................................................................................... 1

CAPÍTULO 2

Figura 2.1: Confección de probeta y ejecución de ensaye geo-estático. ........................................ 5

Figura 2.2: Esquema de instalación experimental. .......................................................................... 6

CAPÍTULO 3

Figura 3.1: Imagen pila de lixiviación dinámica. ............................................................................ 9

Figura 3.2: Estructura molecular polietileno de alta densidad (HDPE). ....................................... 10

Figura 3.3: Estructura molecular polietileno de baja densidad (LDPE y LLDPE). ...................... 11

Figura 3.4: Estructura molecular poli cloruro de vinilo (PVC). .................................................... 12

Figura 3.5: Ensayes hidrostáticos con conos truncados, HDPE. ................................................... 14

Figura 3.6: Ensayes hidrostático con conos truncados y partículas aisladas, HDPE e=1.5 [mm]. 15

Figura 3.7: Ensayes hidrostático con geotextiles, HDPE de e=1.5 [mm]. .................................... 16

Figura 3.8: Deformaciones a largo plazo o creep, HDPE e=1.5 [mm]. ........................................ 17

Figura 3.9: Ensayes hidrostáticos con conos truncados, PVC y HDPE. ....................................... 22

Figura 3.10: Factor de modificación por altura crítica de cono FMCCH. ....................................... 23

CAPÍTULO 4

Figura 4.1: Esquema de la instalación de la geomembrana y conos truncados. ............................ 25

Figura 4.2: Esquema de equipo para el desarrollo de ensayes. ..................................................... 26

Figura 4.3: Variación de presión en ejecución del ensaye. ........................................................... 28

Figura 4.4: Variación de presión en ejecución del ensaye (tramo inicial). ................................... 29

Figura 4.5: Esquema emplazamiento y geometría de conos truncados. ........................................ 30

Figura 4.6: Conos truncados y sensor de agua. ............................................................................ 31

Figura 4.7: Carta de esfericidad y redondez de partículas. ............................................................ 32

Figura 4.8: Conos truncados y sensor de agua. ............................................................................ 33

ii

CAPÍTULO 5

Figura 5.1: Granulometría y clasificación USCS del material drenante y protector de la

geomembrana. ............................................................................................................. 37

Figura 5.2: Granulometría y clasificación USCS del protector geomembrana. ............................ 39

Figura 5.3: Presión de punzonamiento promedio v/s espesor LLDPE texturizado simple. .......... 47

Figura 5.4: Presión de punzonamiento promedio v/s espesor HDPE texturizado simple. ............ 47

Figura 5.5: Presión de punzonamiento promedio v/s espesor HDPE lisa. .................................... 48

Figura 5.6: Presión de punzonamiento promedio v/s espesor HDPE lisa y texturizada. .............. 49

Figura 5.7: Geomembrana post ensaye de punzonamiento. .......................................................... 51

Figura 5.8: Resultados punzonamiento hidrostático HDPE - conos truncados. ............................ 52

Figura 5.9: Antecedentes y resultados punzonamiento hidrostático HDPE - conos truncados. .... 53

Figura 5.10: Resultados conos truncados y partículas confeccionadas - HDPE. .......................... 54

Figura 5.11: Presión de falla geomembrana HDPE 1.00 y 1.50 [mm] de espesor para alturas de

conos inferiores a 25 [mm]. ........................................................................................ 55

Figura 5.12: Geomembrana post ensaye - LLDPE 1.00 [mm] de espesor. ................................... 56

Figura 5.13: Curvas de diseño geomembranas HDPE 1.00 y 1.50 [mm] de espesor. ................... 58

iii

INDICE DE TABLAS

CAPÍTULO 3

Tabla 3.1: Características físicas y mecánicas de geomembranas HDPE. .................................... 13

Tabla 3.2: Características físicas y mecánicas geotextiles de protección...................................... 16

Tabla 3.3: Factor de seguridad global (FS). .................................................................................. 19

Tabla 3.4: Factor de modificación por geometría de las partículas (FMS). ................................... 19

Tabla 3.5: Factor de modificación por densidad del material drenante (FMPD). ........................... 20

Tabla 3.6: Factor de modificación por efecto arco en suelos (FMA). ............................................ 20

Tabla 3.7: Factor de reducción por deformaciones a largo plazo (FRCR)...................................... 21

Tabla 3.8: Factor de reducción por degradación química/biológica a largo plazo (FRQBD).......... 21

CAPÍTULO 5

Tabla 5.1: Características generales de las pilas de lixiviación. .................................................... 34

Tabla 5.2: Características de los materiales utilizados. ................................................................. 35

Tabla 5.3: Banda granulométrica del material drenante y protector de la geomembrana. ............ 38

Tabla 5.4: Ensayes de punzonamiento geo-estáticos. ................................................................... 40

Tabla 5.5: Propiedades geomembrana HDPE - Texturizada (GRI - GM 13, año 2011). .............. 44

Tabla 5.6: Propiedades geomembrana HDPE - Lisa (GRI - GM 13, año 2011). .......................... 45

Tabla 5.7: Propiedades geomembrana LLDPE – Texturizada (GRI - GM 17, año 2011). ........... 46

Tabla 5.8: Programa de ensayes hidrostáticos de corta duración - HDPE. ................................... 50

Tabla 5.9: Resultados de ensayes hidrostáticos de corta duración - HDPE. ................................. 52

Tabla 5.10: Factores de modificación por geometría de las partículas (FMS) propuestos. ........... 59

iv

1. INTRODUCCIÓN Y OBJETIVOS

En la actualidad existen principalmente dos procesos para la obtención de metales de minerales extraídos

de los yacimientos mineros. Cuando los minerales son de alta ley, el tamaño de éstos es reducido mediante

molinos hasta formar una pulpa, la cual es procesada para la posterior extracción de metales mediante

diversos procesos metalúrgicos. Por otra parte, cuando los materiales son de baja ley, los metales son

extraídos desde las partículas minerales a través de la conformación de pilas de lixiviación.

En el caso de las pilas de lixiviación, el mineral es apilado, posteriormente es regado con una solución

ácida, la cual disuelve los minerales por percolación a través de las partículas apiladas.

Un esquema del proceso se presenta en Figura 1.1.

Figura 1.1: Esquema pila de lixiviación.

En la interfaz ―material drenante - suelo de fundación‖, se instalan geomembranas, las que generan una

barrera impermeable entre ambos estratos.

Los objetivos de evitar que la solución ácida infiltre en el suelo de fundación son:

Evitar que la solución ácida penetre a los suelos naturales y a las napas subterráneas,

contaminándolos.

1

Evitar la disolución de sales presentes en los suelos salinos, existentes en gran parte del Norte de

Chile, lo que podría inducir una reducción en su capacidad de soporte, aumentando su nivel de

deformaciones y pudiendo incluso llegar hasta el colapso.

Evitar la eventual pérdida de solución ácida enriquecida, dado que produciría grandes perjuicios

económicos.

La presente investigación se centra en el efecto de punzonamiento que producen las partículas pétreas del

material drenante en contacto con la geomembrana, ya que dependiendo de la altura de la pila, se pueden

generar grandes concentraciones de tensiones puntuales sobre la geomembrana y su eventual perforación.

En general, el material que compone el suelo de fundación no induce el punzonamiento en la

geomembrana. Esto porque suele tener una buena graduación y un tamaño máximo de partículas

controlado, además los procesos de compactación y nivelación generan una superficie desde la cual no

sobresalen las partículas.

En los casos que el terreno es muy irregular, o el suelo de fundación tiene partículas de gran tamaño, se

generan rellenos con material controlado, de este modo se evita que éste pueda inducir el punzonamiento

de la geomembrana.

En relación al material drenante, corresponde a un suelo seleccionado con bajo contenido de arenas y

finos; de este modo se obtiene una buena permeabilidad para que la solución pueda ser drenada desde la

pila. Producto de la selección, se obtiene generalmente un material que corresponde a gravas mal

graduadas, por lo que sus partículas podrían sobresalir en el contacto con la geomembrana, induciendo el

punzonamiento de ésta.

Para determinar las características generales de los materiales drenantes y geomembranas comúnmente

utilizadas en pilas de lixiviación, se cuenta con información proveniente de diversos proyectos que han

sido desarrollados en Chile.

A partir de dicha información, se determinan las características generales acerca del diseño de las pilas de

lixiviación. A continuación se señalan los parámetros analizados.

Rango de altura de las pilas

Rango de altura del estrato de material drenante

Origen del material drenante

2

Clasificación USCS1 del material drenante

Características de las geomembranas utilizadas

Resultados de ensayes de punzonamiento geo-estáticos

Por otra parte, se cuenta con resultados de diversos ensayes ejecutados a geomembranas como parte de su

control de calidad durante su elaboración, información que ha sido facilitada por uno de los fabricantes de

dichos productos en Chile. Con esta información, se analizan las relaciones existentes entre la resistencia

al punzonamiento, con el espesor y el tipo de texturizado de los materiales.

En el presente estudio, se realizan ensayes hidrostáticos para evaluar el comportamiento de geomembranas

de polietileno de alta densidad (HDPE)2 de 1.0 y 1.5 [mm] de espesor, cuyos resultados se correlacionan

con las características del material depositado inmediatamente sobre ella, en particular, con el tamaño

máximo y geometría de las partículas de materiales drenantes comúnmente utilizados en la práctica

chilena actual.

Para la ejecución de los ensayes, se ha utilizado un equipo que trabaja hasta una presión máxima de

100 [psi]. En la presente investigación se requiere alcanzar presiones mayores, por lo que se desarrollaron

modificaciones en el sistema de control del equipo existente, logrando alcanzar presiones de hasta

250 [psi].

Para determinar el tipo de geomembrana requerida en un proyecto, se utilizan metodologías empíricas y

expresiones empíricas-teóricas, éstas últimas suelen ser conservadoras, por lo que el objetivo del estudio

es proponer modificaciones a las expresiones existentes, en base a los resultados de los ensayes ejecutados

y la experiencia lograda en los proyectos realizados en Chile.

1

2

USCS corresponde a la sigla en inglés de ―Unified Soil Classification System‖

HDPE corresponde a la sigla en inglés de ―High Density Polyethylene‖

3

2. ENSAYES DE PUNZONAMIENTO

Producto del gran aumento en el uso de geomembranas en las últimas décadas, se han desarrollado

diversas metodologías empíricas para determinar su resistencia al punzonamiento.

A modo de aunar criterios, a continuación se presentan algunos de los procedimientos más utilizados en la

actualidad para determinar la resistencia al punzonamiento de las geomembranas. Además, se analizan

algunas de las ventajas y desventajas de cada procedimiento.

2.1. ENSAYE GEO-ESTÁTICO

Se utilizan moldes cilíndricos o paralelepípedos, para ello se deposita el material que estará bajo la

geomembrana (suelo de fundación) en la parte inferior del molde, con el mismo grado de compactación

que tendrá en terreno, y sobre éste se ubica la geomembrana. En la parte superior del molde se deposita el

material drenante, con la misma densidad que tendrá en terreno.

Para reproducir el estado de tensiones de terreno, sobre el estrato superior se coloca una placa metálica, en

la cual se aplica una carga vertical equivalente a la de terreno. En la Figura 2.1 se muestra el proceso de

confección de la probeta, y cómo se aplica la carga vertical mediante un marco de carga.

Para verificar el estado final de la geomembrana, es extraída y se realiza una inspección visual de los

daños que se produjeron, en otros casos es introducida en una cámara de vacío, donde se verifica que no

existan roturas que no sean visibles mediante la inspección visual.

Mediante este ensaye, se busca reproducir las condiciones de depositación del material y el estado de

tensiones al que estará sometida la geomembrana en terreno. Producto de lo anterior, los resultados de este

método son representativos de las condiciones existentes en terreno, lo cual representa una de sus

principales ventajas.

Por otra parte, para su ejecución se requieren muestras del suelo de fundación y el material drenante, por

lo que los plazos para completar los ensayes suelen ser elevados. En forma adicional, si la geomembrana

es punzonada, los ensayes deben ser repetidos con geomembranas de otras características, lo que conlleva

un aumento en los plazos.

Cabe señalar que en algunos casos se puede sobredimensionar la geomembrana a utilizar para reducir el

riesgo que ésta falle durante los ensayes, lo que se traduce en un aumento en los costos del proyecto.

4

a) Suelo de fundación compactado

b) Geomembrana en la interfaz

Suelo de fundación

Geomembrana

c) Colocación del material drenante

d) Aplicación de la carga en la probeta

Material drenante

Probeta

Marco de carga

Figura 2.1: Confección de probeta y ejecución de ensaye geo-estático.

2.2. ENSAYE HIDROSTÁTICO CON CONOS TRUNCADOS

Se coloca la geomembrana en un plano horizontal al centro de una cámara cerrada sobre tres conos

truncados

normalizados,

que

simulan

el

material

drenante,

como

se

muestra

en

la

Figura 2.2. A continuación, la mitad superior de la cámara es llenada con agua y posteriormente se ingresa

aire a presión a través de una válvula ubicada en la parte superior de la probeta, de esta manera, el agua

presiona la geomembrana sobre los conos, induciendo su punzonamiento.

5

Figura 2.2: Esquema de instalación experimental.

El procedimiento del ensaye estándar establece que la presión debe aumentar 7 [kPa] cada 30 minutos,

denominándose ―ensaye hidrostático de larga duración‖. En otros casos, se ha modificado la velocidad con

la cual se generan los incrementos de presión, aumentando 1 [kPa] cada 1 minuto, ya que se ha

comprobado que no se producen diferencias en los resultados, este procedimiento se ha denominado

―ensaye hidrostático de corta duración‖.

En la parte superior de los conos truncados existen sensores, que forman parte de un circuito eléctrico que

se encuentra abierto. Cuando la geomembrana es punzonada, el agua traspasa hacia la parte inferior de la

cámara, cerrando el circuito y activando los sensores, de esta manera se conoce la presión con la que se

produjo la rotura de la geomembrana.

La altura expuesta de los conos normalizados es variable, por lo que se generan curvas de presión de falla

versus altura de conos.

Para relacionar el material drenante con los conos normalizados, se considera que la altura del cono

equivale a la mitad del tamaño máximo de las partículas del material representado, de esta forma se estima

la presión de falla.

El objetivo de este método se basa en la estandarización de las condiciones del ensaye, de esta forma,

puede ser reproducido fácilmente. Además, se debe realizar sólo una serie de ensayes por geomembrana,

sin la necesidad de contar con las muestras de suelo.

Por otra parte, el método no considera la forma y angularidad de las partículas, lo que puede generar

grandes diferencias en los resultados. Producto de lo anterior, los resultados no representan

necesariamente las condiciones de terreno.

6

2.3. ENSAYE HIDROSTÁTICO CON PARTÍCULAS AISLADAS

En este ensaye, el equipo, montaje y la aplicación de la carga es idéntica a la del ensaye hidrostático con

conos truncados, a diferencia del otro caso, los conos truncados son sustituidos por tres partículas

representativas del material drenante.

Al utilizar el material que se tendrá en terreno, se está considerando la geometría del material drenante,

por lo que se tiene una representatividad de las condiciones de terreno.

2.4. ENSAYE HIDROSTÁTICO CON PAQUETES DE PARTÍCULAS

Para la realización del ensaye, el equipo y la aplicación de la carga es igual que en el ensaye hidrostático

con conos truncados, la diferencia radica en la sustitución de los tres conos por una capa (o estrato) de

material drenante. De este modo, se tiene una mayor representatividad de las condiciones de terreno, al

igual que el ensaye geo-estático, debido a que ambos simulan de mejor manera las condiciones de terreno,

dado que utilizan en forma integra el material que está en contacto con la geomembrana.

Por otra parte, este ensaye no puede ser realizado en todos los equipos, ya que se requiere de grandes

presiones para inducir la falla en la geomembrana, las cuales no siempre se pueden alcanzar.

7

3. ESTADO DEL ARTE

El uso de geomembranas en pilas de lixiviación se remonta a los años 70´, previo a esto, la contención de

la solución ácida enriquecida se lograba con capas de arcilla compactada en la base de la pila o

emplazándolas en sitios con predominio de horizontes arcillosos, con lo que no se lograba la

impermeabilización total de ésta.

En otros casos, en que las condiciones de terreno requerían un mayor grado de impermeabilización en la

interfaz del material drenante y el suelo de fundación, se utilizaban carpetas de concreto asfáltico.

El desarrollo de pilas de lixiviación a gran escala comienza en Chile en los años 80´. Estos proyectos son

llevados a cabo principalmente en el norte del país, zona donde el suelo natural tiene una gran

cementación producto del alto contenido de sales, cuya concentración supera en algunos casos el 10%.

A continuación se presentan los antecedentes existentes de los distintos elementos involucrados en la

presente investigación.

3.1. PILAS DE LIXIVIACIÓN

Los factores que influyen principalmente en el diseño de las pilas de lixiviación son la ley y tamaño

máximo de los minerales, además de las restricciones económicas y los flujos de caja deseados para el

proyecto, ya que cada diseño conlleva inversiones y utilidades en plazos distintos.

El diseño más común en Chile corresponde a las pilas de lixiviación estáticas, las cuales se emplazan en

áreas que llegan en la actualidad hasta los 20 [km2] y alturas de hasta 200 [m]. En cuanto a los minerales,

el tamaño máximo varía desde 2.5 [cm] (1‖) hasta 100 [cm] (40‖).

El proceso de lixiviación en estos casos es cercano a un año, una vez finalizado se suele depositar nuevos

niveles en la parte superior de la pila, siendo aprovechadas las grandes extensiones de terreno que los

depósitos utilizan.

Por otra parte, existen las pilas de lixiviación dinámicas, las cuales en general tienen un área que no supera

los 3 [km2], y alturas inferiores a los 10 [m] en la mayoría de los casos. Este proceso productivo consiste

en un ciclo continuo de ―carga-riego-descarga‖ de la pila, como se muestra en la Figura 3.1.

8

Zona sin material

Zona sin material

Zona con mineral en

proceso de lixiviación

Figura 3.1: Imagen pila de lixiviación dinámica1.

El proceso consiste en depositar minerales en forma continua en el área de la pila, cuando se completa un

determinado sector, los minerales son regados con soluciones ácidas por un período de 1 a 2 meses, en la

mayoría de los casos. Una vez finalizada la etapa de riego el material es descargado, dejando áreas

disponibles para continuar con la depositación de minerales. Este proceso se realiza en forma continua

durante varios años.

Posterior al proceso de riego, los ripios lixiviados (mineral ya lixiviado) son llevados a botaderos, en los

cuales se podría ejecutar una lixiviación secundaria dependiendo del contenido de minerales remanente.

Independiente del tipo de pila, en la base del depósito (sobre la geomembrana) se ubica un estrato de

material con buena permeabilidad (material drenante), que ayuda en el drenaje de la solución ácida desde

la pila hasta las tuberías de drenaje. El material suele ser preparado, por lo que además de facilitar el

drenaje, ayuda a proteger la geomembrana del punzonamiento.

Finalmente, en el caso de pilas estáticas o depósitos de gran altura, el punzonamiento suele ser inducido

por las tensiones verticales del mineral apilado, a diferencia de las pilas dinámicas, en las cuales el

punzonamiento en general se produce durante la operación, inducido por la circulación de maquinaría

durante el proceso de carga o descarga.

3.2. GEOMEMBRANAS

La geomembrana es un tipo de geosintético, fabricada con polietileno, polipropileno, poli cloruro de

vinilo, entre otros materiales. Su función es la de impermeabilizar un determinado sector o estructura

1

Imagen extraída desde Google Earth.

9

como es el caso de pilas de lixiviación, piscinas para procesos mineros, lagunas artificiales, depósitos de

residuos industriales o domésticos, edificaciones, entre otros.

Los espesores de las geomembranas varían generalmente entre 0.5 y 3.0 [mm], poseen una baja rigidez a

la flexión, pero una alta resistencia a la tracción. Su conductividad hidráulica es muy baja, de 1x10-11 a

1x10-12 [cm/s], por este motivo son ideales para la contención de líquidos.

Junto con el desarrollo de esta tecnología, la industria de los geosintéticos ha variado los materiales

utilizados para su fabricación. En la actualidad los materiales más utilizados en Chile para la

impermeabilización en la base de los depósitos de minerales son: polietileno de alta densidad (HDPE) y

polietileno lineal de baja densidad (LLDPE)1.

El polietileno nace de la polimerización del etileno, que da origen a una estructura molecular lineal del

tipo:

H2C=CH2

=>

Etileno

[-CH2-CH2-]n

Polietileno

El polietileno presentando anteriormente corresponde al HDPE, el cual fue producido en forma industrial

por primera vez en el año 1939. Consiste en una cadena lineal de átomos de carbono, y cada uno de estos

se enlaza con dos átomos de hidrógeno, como se presenta a continuación.

Figura 3.2: Estructura molecular polietileno de alta densidad (HDPE).

Entre los años 1956 y 1959 comenzó la producción de polietileno de baja densidad (LDPE)2, el que es

producido en condiciones de alta temperatura y presión. Su estructura es similar a la del HDPE, pero

algunos átomos de hidrógeno son reemplazados por átomos de carbono, generando largas ramificaciones

que nacen desde la cadena principal. Esto produce irregularidades en la estructura, las cuales le

proporcionan mayor flexibilidad si se compara con el HDPE.

1

2

LLDPE corresponde a la sigla en inglés de ―Linear Low Density Polyethylene‖

LDPE corresponde a la sigla en inglés de ―Low Density Polyethylene‖

10

Posteriormente, se ha utilizado un comonómero (butano, hexano y octano) en el proceso de

polimerización, formando un copolímero. La utilización del comonómero da como resultado

ramificaciones muy cortas, generado así un material de baja densidad con una estructura lineal,

denominado polietileno lineal de baja densidad (LLDPE).

En la Figura 3.3 se presenta la estructura molecular del LDPE y el LLDPE.

LDPE

LLDPE

Figura 3.3: Estructura molecular polietileno de baja densidad (LDPE y LLDPE).

Si bien ambos materiales son de baja densidad, las diferencias entre ambos se presentan en sus

características mecánicas, ya que el LLDPE al presentar una estructura lineal y regular genera una

distribución molecular más estrecha, aumentando su elongación y resistencia al punzonamiento y rasgado.

Por otra parte, en algunos proyectos se utilizan sistemas de impermeabilización y drenaje intermedio,

entre las capas de mineral depositado, disminuyendo los volúmenes de solución ácida requerida. Para

11

estos efectos, en Chile se suelen utilizar geomembranas de poli cloruro de vinilo (PVC)1, cuyos espesores

varían entre 0.3 y 1.0 [mm].

T. D. Stark et al. (ref. 1) señalan que en general la formulación del PVC está compuesta por 60 a 65% de

resina pura, 30 a 35% de plastificantes, y 0 a 5% de otros aditivos. El alto contenido de plastificantes es

necesario para aumentar la flexibilidad de la geomembrana, ya que la resina pura de PVC es muy rígida.

En la Figura 3.4 se presenta la estructura molecular del PVC.

Figura 3.4: Estructura molecular poli cloruro de vinilo (PVC).

La desventaja en el uso de plastificantes en la formulación de las geomembranas de PVC está en la

migración de los aditivos en el tiempo, producto de agentes climáticos o por fluidos que se encuentren en

contacto con esta, disminuyendo así la flexibilidad de la geomembrana.

Por otra parte, Stark et al. (ref. 1) analizan los factores que influyen en la retención de los plastificantes, y

plantean recomendaciones para la selección de estos, con el fin de asegurar que no varíen las propiedades

físicas y mecánicas de la geomembrana en el tiempo.

3.3. PUNZONAMIENTO EN GEOMEMBRANAS

Distintos métodos empíricos han sido establecidos para evaluar el comportamiento al punzonamiento en

geomembranas, algunos son desarrollados desde antes de los años 80´.

A continuación se presentan las expresiones existentes para materiales de HDPE y PVC, en el caso del

LLDPE, aún no se han establecido expresiones de diseño.

3.3.1. POLIETILENO DE ALTA DENSIDAD (HDPE)

El estudio realizado por Wilson-Fahmy, Narejo y Koerner, ―Puncture Protection of Geomembranes‖, se

basa en el análisis de la resistencia al punzonamiento de geomembranas de polietileno de alta densidad

(HDPE).

1

PVC corresponde a la sigla en inglés de ―Polyvinyl Chloride‖

12

Este estudio consta de tres partes, en la primera se analizó la resistencia al punzonamiento mediante un

análisis teórico, el cual fue desarrollado por R. F. Wilson-Fahmy et al. (ref. 2); la segunda corresponde a

ensayes de laboratorio que fueron desarrollados por D. Narejo et al. (ref. 3) para determinar la resistencia

al punzonamiento en geomembranas; y la tercera, desarrollada por R. M. Koerner et al. (ref. 4), quien

plantea ejemplos de diseño a partir de los resultados obtenidos de los estudios precedentes.

En la parte experimental se analizaron geomembranas de HDPE de 1.0, 1.5 y 2.0 [mm] de espesor,

mediante ensayes hidrostáticos de corta duración, utilizando conos truncados y partículas aisladas.

El objetivo del estudio fue determinar el aumento en la resistencia al punzonamiento en geomembranas,

utilizando diversos materiales para protegerla, que fueron colocados entre esta y las partículas. De este

modo las partículas no se encuentran en contacto directo con la geomembrana.

A continuación se presentan las características de las geomembranas utilizadas en el estudio.

Tabla 3.1: Características físicas y mecánicas de geomembranas HDPE.

Espesor

Carga de fluencia Deformación de fluencia

Resistencia punzonamiento

[mm]

[kN/m]

[%]

(ASTM D 4833) [N]

2.0

30

18

630

1.5

23

18

440

1.0

14

18

280

Utilizando los tres materiales mencionados anteriormente, se realizaron ensayes hidrostáticos de corta

duración, utilizando conos truncados. Los resultados de los ensayes se presentan en la Figura 3.5.

13

350

300

1.0 [mm]

1.5 [mm]

Presión de falla, [kPa]

250

2.0 [mm]

200

150

100

50

0

0

10

20

30

40

50

60

Altura de cono, [mm]

Figura 3.5: Ensayes hidrostáticos con conos truncados, HDPE.

De la Figura 3.5 se observa que la presión de falla decrece con el aumento de la altura de los conos para

los tres espesores de membranas ensayadas. Además, la diferencia entre las curvas también disminuye con

el aumento en la altura, en particular para un tamaño de 50 [mm] prácticamente no existe diferencia.

Por otra parte, en el caso de la geomembrana de HDPE de 1.5 [mm] de espesor, se realizaron ensayes

hidrostáticos de corta duración utilizando partículas aisladas, que tenían formas redondeadas,

subredondeadas y angulares. Los resultados de estos ensayes se presentan en la Figura 3.6.

14

800

Presión de falla, [kPa]

700

Cono truncado

600

Angular

500

Subredondeada

Redondeada

400

300

200

100

0

0

10

20

30

40

50

60

Altura, [mm]

Figura 3.6: Ensayes hidrostático con conos truncados y partículas aisladas, HDPE e=1.5 [mm].

En la Figura 3.6 se observa que la presión de falla disminuye al variar la forma de la partícula, desde

redondeada hasta angular. Además, todos los ensayes tienden a similar presión de falla para alturas

cercanas a los 50 [mm].

Por otra parte, se observa que los resultados del ensaye usando conos truncados son similares a los

obtenidos al utilizar partículas aisladas con una geometría angular.

En forma adicional, se realizaron ensayes utilizando geotextiles como elementos protectores de la

geomembrana. A continuación se presentan las características físicas y mecánicas de los materiales

utilizados.

15

Tabla 3.2: Características físicas y mecánicas geotextiles de protección.

Material de protección Masa por unidad de área [g/m2] Espesor [mm] Punzonamiento [kN]

NW-NP-PET-1

130

1.3

0.2

NW-NP-PET-2

270

2.5

0.4

NW-NP-PET-3

550

4.8

0.8

NW-NP-PET-4

1080

9.6

1.5

NW-NP-PP-1

300

3.0

0.5

NW-NP-PP-2

680

5.6

1.1

NW-NP-PP-3

1350

11.0

2.3

Nota: NW: No tejido; NP: Agujado; PET: Poliéster; PP: Polipropileno.

Con los geotextiles de la Tabla 3.2 se realizaron ensayes hidrostáticos utilizando conos truncados,

mediante los cuales se determina el incremento en la resistencia al punzonamiento en función de la

densidad por unidad de área de los geotextiles. Los resultados de los ensayes se presentan en la Figura 3.7.

1000

Altura cono = 12 [mm]

Altura cono = 25 [mm]

Altura cono = 38 [mm]

Altura cono = 50 [mm]

900

Presión de falla, [kPa]

800

700

600

500

400

300

200

100

0

0

200

400

600

800

1000

1200

1400

Masa por unidad de área, [g/m2 ]

Figura 3.7: Ensayes hidrostático con geotextiles, HDPE de e=1.5 [mm].

16

En la Figura 3.7 se observa que la presión de falla aumenta linealmente con la densidad por unidad de área

de los geotextiles utilizados. Además, en general todos los puntos se ajustan a las líneas de tendencia, por

lo que no existirían diferencias entre ambos materiales estudiados, poliéster y polipropileno.

Finalmente, se estudio el efecto de las deformaciones a largo plazo o creep. Para ello, se realizaron

ensayes hidrostáticos, utilizando conos truncados con y sin elementos protectores para la geomembrana,

en los cuales se aplicó una presión máxima del 75%, 50% y 25% de la presión de falla obtenida en los

ensayes iniciales, registrándose el tiempo al cual se generó el punzonamiento de la geomembrana.

Los resultados de los ensayes ejecutados sin geotextiles se presentan en la Figura 3.8.

Porcentaje de presión de falla, [%]

100

90

12 [mm]

80

25 [mm]

70

38 [mm]

60

50

40

30

20

10

0

0

50

100

150

200

250

300

Tiempo de falla, [horas]

Figura 3.8: Deformaciones a largo plazo o creep, HDPE e=1.5 [mm].

En la Figura 3.8 se observa que pese a la baja presión aplicada, que en algunos casos fue de sólo un 25%

de la presión de falla, se induce el punzonamiento en la geomembrana, lo cual se produce por efectos de

las deformaciones bajo presión sostenida a lo largo del tiempo de ensaye.

17

A partir de todos los resultados presentados anteriormente, se propusieron expresiones de diseño que

permiten estimar la resistencia al punzonamiento de geomembranas de HDPE. A continuación se presenta

la expresión mediante la cual se calcula el factor de seguridad global, en función de las características del

depósito.

(Ec. 3.1)

Donde:

FS = Factor de seguridad global

Padm = Presión admisible de la geomembrana [kPa]

Pmáx = Presión vertical máxima debida a las solicitaciones del depósito [kPa]

El valor de Padm se obtiene de los resultados de los ensayes de laboratorio, los que son ajustados mediante

la siguiente expresión:

(Ec. 3.2)

Donde:

Padm = Presión admisible [kPa]

M = Masa por unidad de área geotextil de protección [g/m2]

H = Altura efectiva de la Protuberancia (1/2 tamaño máx. partículas) [mm]

FMS = Factor de modificación por la geometría de las partículas (Shape)

FMPD = Factor de modificación por densidad del relleno (Packing density)

FMA = Factor de modificación por efecto arco en suelos (Arching)

FRCR = Factor de reducción por deformaciones a largo plazo (Creep)

FRCBD = Factor de reducción por degradación química y biológica (Chemical/biological

degradation)

De la ecuación 3.2, se desprende que la resistencia de la geomembrana sin elementos de protección ha

sido considerada como 50 [kPa], valor que se obtiene para grandes alturas de partículas (Figura 3.6).

A continuación se presentan los valores de los distintos parámetros involucrados, todos han sido

actualizados en base a los presentados en estudio realizado por R. M. Koerner et al. (ref. 5).

18

Factor de seguridad global (FS): Tiene por objetivo garantizar la función predominante en el

desempeño de la geomembrana, considera las características del suelo de fundación y el material

drenante, el cual puede corresponder a una superficie homogénea de partículas agrupadas, o

también pudiese ser el caso de partículas aisladas de mayor tamaño que sobresalgan.

Tabla 3.3: Factor de seguridad global (FS).

Tipo de partículas

Altura efectiva de las partículas [mm]

FS (mínimo)

Partículas aisladas

6

3.0

Partículas aisladas

12

4.5

Partículas aisladas

25

7.0

Partículas aisladas

38

10.0

38 o menos

3.0

Partículas agrupadas

Factor de modificación por geometría de las partículas (FMS): Considera la geometría de las

partículas que conforman el material drenante. En la Figura 3.6 se presentó como varía la

resistencia al punzonamiento, en función de la geometría de las partículas.

Tabla 3.4: Factor de modificación por geometría de las partículas (FMS).

Geometría de partículas

FMS

Angular

1.00

Sub-redondeada

0.50

Redondeada

0.25

Factor de modificación por densidad del material drenante (FMPD): Considera las

características del material que será depositado sobre la geomembrana. Corresponde a partículas

agrupadas, en la que no existen elementos que sobrepasen en demasía el tamaño al resto del

material. Por otro lado, pudiese darse el caso en que existan partículas aisladas de gran tamaño, las

que sobresaldrían del estrato, aumentando la probabilidad de que se produzca el punzonamiento

de la geomembrana.

19

Tabla 3.5: Factor de modificación por densidad del material drenante (FMPD).

Características de las partículas

FMPD

Aisladas

1.00

Partículas agrupadas, tamaño máximo 38 [mm]

0.83

Partículas agrupadas, tamaño máximo 25 [mm]

0.67

Partículas agrupadas, tamaño máximo 12 [mm]

0.50

Factor de modificación por efecto arco en suelos (FMA): Considera que se puede producir el

efecto arco en el material mineral que será depositado, modificando el estado de tensiones de

hidrostático a geo-estático. Esto porque se ha observado un aumento de seis veces la resistencia al

punzonamiento en geomembranas entre ambos ensayes.

Tabla 3.6: Factor de modificación por efecto arco en suelos (FMA).

Condiciones de carga

FMA

Hidrostática

1.00

Geo-estático, superficial

0.75

Geo-estático, moderado

0.50

Geo-estático, profundo

0.25

Factor de reducción por deformaciones a largo plazos (FRCR): Considera las deformaciones a

largo plazo que se pudiesen producir en las geomembranas, efecto presentado en la Figura 3.8.

Diversos estudios han sido ejecutados con este objetivo, el último, y que considera todos los

estudios anteriores fue desarrollado por R. M. Koerner (ref. 5), en el cual se ensayaron materiales

HDPE durante 10 años para evaluar el comportamiento de estos.

A partir de lo anterior, en la Tabla 3.7 se presentan los últimos valores propuestos para el factor

de reducción por deformaciones a largo plazo.

20

Tabla 3.7: Factor de reducción por deformaciones a largo plazo (FRCR).

Masa por unidad de área

Altura efectiva de partículas [mm]

[g/m2]

38

25

12

Sin geotextil

N/R

N/R

N/R

270

N/R

N/R

N/R

550

N/R

N/R

>1.5

1100

N/R

1.5

1.3

>1100

1.3

1.2

1.1

Nota: N/R: No recomendado.

Factor de reducción por degradación química/biológica a largo plazo (FRCBD): Considera la

degradación que pudiesen presentar los materiales sintéticos que conforman el sistema de

impermeabilización por efecto del flujo de solución ácida, la cual se encuentra en contacto directo

con dichos materiales.

Tabla 3.8: Factor de reducción por degradación química/biológica a largo plazo (FRQBD).

Tipo de lixiviado

FRQBD

Ligero

1.1

Moderado

1.3

Agresivo

1.5

3.3.2. POLICLORURO DE VINILO (PVC)

En el caso del PVC, en estudio realizado por T. D. Stark et al. (ref. 7) se ensayaron materiales de PVC de

0.50, 0.75 y 1.00 [mm] de espesor, utilizando conos truncados para determinar así la curva ―presión de

falla v/s altura de cono‖.

La Figura 3.9 presenta los resultados de los ensayes ejecutados. En forma adicional, se han superpuesto

los resultados presentados anteriormente para materiales de HDPE con el propósito de compararlos.

21

Figura 3.9: Ensayes hidrostáticos con conos truncados, PVC y HDPE.

Se puede observa que el rango de alturas de cono utilizadas en el caso del HDPE es mucho menor que en

el caso de PVC, lo que indica la mayor flexibilidad de éste último.

En cuanto a los procedimientos de diseño, se basan en las expresiones establecidas para geomembranas de

HDPE con algunas modificaciones que se presentan a continuación.

(Ec. 3.3)

Donde:

Padm = Presión admisible [kPa]

M = Masa por unidad de área geotextil de protección [g/m2]

H = Altura efectiva de la Protuberancia (1/2 tamaño máx. partículas) [mm]

FMS = Factor de modificación por la geometría de las partículas (Shape)

FMPD = Factor de modificación por densidad del relleno (Packing density)

FMA = Factor de modificación por efecto arco en suelos (Arching)

22

FMCCH = Factor de modificación por altura crítica de cono (Critical cone height)

FRCR = Factor de reducción por deformaciones a largo plazo (Creep)

FRCBD = Factor de reducción por degradación química y biológica (Chemical/biological

degradation)

La ecuación 3.3 se basa en la expresión propuesta para materiales de alta densidad. La diferencia se

presenta en que no considera la resistencia de la geomembrana para grandes alturas de partículas

(30 [kPa] - Figura 3.9), sino que lo establece como valor mínimo.

Por otra parte, la ecuación 3.3 incorpora el nuevo término FMCCH (Factor de modificación por altura

crítica de cono). El concepto asociado es que a una determinada altura expuesta de los conos, la

geomembrana se deformará y adquirirá completamente la forma del fondo de la cámara de ensayes sin que

se genere el punzonamiento de ésta, a pesar de que se siga aumentando la presión.

En la Figura 3.10 se presenta como varía el factor de modifica FMCCH.

Figura 3.10: Factor de modificación por altura crítica de cono FMCCH.

23

Se puede observar que el factor de modificación es función del tamaño máximo de las partículas. En los

casos que éstas tengan un tamaño menor a la altura crítica de cono, FMCCH toma valores menores a 1, por

lo que aumenta la resistencia esperada para la geomembrana.

Respecto al factor de reducción por deformaciones a largo plazo, T. D. Stark et al. (ref. 8), indica que los

materiales de PVC no sufren deformaciones por creep, por lo que este parámetro no se utiliza en el caso

de geomembranas sin elementos de protección, no así en el caso de usar geotextiles como elementos de

protección, ya que estos materiales si pueden sufrir deformaciones a largo plazo.

Respecto a los otros factores de modificación y reducción, todos mantienen los valores propuestos para

materiales de HDPE.

24

4. EQUIPO PARA DESARROLLO DE ENSAYES

Para el desarrollo del estudio se realizaron ensayes de punzonamiento hidrostáticos, utilizando conos

truncados y partículas aisladas. A continuación se describen las características del equipo utilizado y el

programa de ensayes llevado a cabo.

4.1. DESCRIPCIÓN DEL EQUIPO DE LABORATORIO

El ensaye se basa en la norma propuestas por la American Society for Testing and Materials (ASTM), en

particular en el ensaye “Large Scale Hydrostatic Puncture Testing of Geosynthetics” (ASTM D5514)

(ref. 9).

Para llevar a cabo el ensaye, la geomembrana es colocada al interior de una cámara cerrada, sobre tres

conos truncados, como se muestra en la Figura 4.5. A continuación, por la parte superior de la cámara se

ingresa agua y posteriormente aire, de este modo, el incremento en la presión en la parte superior obliga el

descenso de la geomembrana, induciendo así el punzonamiento de ésta.

Figura 4.1: Esquema de la instalación de la geomembrana y conos truncados.

El equipo existente para la ejecución de los ensayes consta de un sistema de control electrónico, el cual

fue diseñado para trabajar con presiones máximas de 100 [psi], que son logradas mediante un compresor

de aire.

En la presente investigación se requiere realizar ensayes con presiones mayores, para así simular las

tensiones verticales que inducirían depósitos de minerales de gran altura, como los que se construyen en la

actualidad. Producto de lo anterior, fue necesario diseñar un nuevo sistema de control que permitiera

trabajar con un rango mayor de presión.

25

En base a las características de construcción de la cámara, el equipo fue diseñado para trabajar con una

presión máxima de 250 [psi], porque presiones mayores podrían inducir fallas en las conexiones y poner

en riesgo la integridad física del operador.

En la Figura 4.2 se presenta un completo esquema del equipo.

Figura 4.2: Esquema de equipo para el desarrollo de ensayes.

A continuación se describen los distintos elementos que componen el equipo utilizado para la ejecución de

los ensayes.

26

Tanque de nitrógeno gaseoso: Es utilizado para incrementar la presión al interior de la cámara de

ensaye, el tanque tiene una presión inicial cercana a los 2700 [psi], la que es controlada mediante un

regulador manual ubicado a la salida de éste.

Válvula de seguridad: Se encuentra ubicada a la salida del regulador del tanque de nitrógeno, tiene

como objetivo evitar excesos de presión en la línea entre el tanque de nitrógeno y la cámara de

ensaye.

Si la presión excede los 250 [psi], presión máxima de trabajo con la cual ha sido diseñado el equipo,

la válvula se abrirá y liberará nitrógeno a la atmosfera. Ésta debe ser calibrada manualmente.

Válvula solenoide: Se encuentra ubicada adyacente a la válvula de seguridad, su objetivo es abrir y

cerrar rápidamente, de este modo, la presión aumenta en forma lenta y controlada al interior de la

cámara.

La válvula es accionada eléctricamente, mediante una bobina que la abre por completo.

Válvula de aguja: Se ubica posterior a la válvula solenoide. Su propósito es controlar el caudal de

nitrógeno que pasa desde el tanque hacia la cámara de ensaye, ya que la válvula solenoide se abre

completamente, por lo que no es capaz de regular el flujo.

Cámara de ensaye: Es donde se monta la probeta para la ejecución del ensaye, como se muestra en

la Figura 4.1. En su interior se coloca la geomembrana sobre los conos truncados, los que finalmente

inducirán el punzonamiento en la muestra.

Sensor de presión: Corresponde a un sensor piezoresistivo, el cual varía su resistencia linealmente

con la presión generada al interior de la cámara de ensaye.

El sensor se encuentra conectado a un sistema electrónico, el cual le envía el voltaje de alimentación

y recibe el de salida, de esta forma se realiza la medición de la presión. En forma adicional, el

dispositivo amplifica el voltaje de salida del sensor, enviando dicha información al sistema de

control.

Sistema de control: Dispositivo que controla todos los elementos electrónicos que conforman el

equipo de ensaye. Corresponde a una plataforma llamada Arduino UNO (Arduino), que tiene como

27

objetivo la realización de prototipos electrónicos. Ésta posee un microprocesador, el cual es

programado en un lenguaje especialmente diseñado para este dispositivo.

El algoritmo cargado en el microprocesador calcula la presión existente en la cámara, en función del

voltaje que recibe del amplificador, abriendo y cerrando la válvula solenoide según corresponda. Así

envía en tiempo real todas las mediciones de presión del ensaye al computador. El algoritmo se

presenta en Anexo A.

Finalmente, mediante el software Termite 2.6 se envían desde el computador hasta el sistema de

control los parámetros de entrada del ensaye, velocidad, presión máxima y sensor utilizado. En forma

adicional, en este software se recibe la información proveniente del sistema de control.

Si bien la norma indica que los incrementos de presión se deben producir con una velocidad de

1 [psi] cada 30 [min], producto de la fluencia lenta que pudiesen experimentar los materiales, ensayes

realizados por D. Narejo et al. (ref. 3) con geomembranas HDPE, indican que no existe diferencia al

ejecutar los ensayes con incrementos de presión de 1 [psi] cada 1 [min].

Producto de lo anterior, el equipo ha sido programado para trabajar con una tasa de incrementos de

presión (o velocidad) de 1 [psi/min]. En la Figura 4.3 se muestra como aumenta la presión en función del

tiempo al interior de la cámara de ensayes.

80

70

Presión [psi]

60

50

40

30

Presión Efectiva [psi]

20

Presión Teórica [psi]

10

0

0

10

20

30

40

50

60

70

80

Tiempo [min]

Figura 4.3: Variación de presión en ejecución del ensaye.

28

La Figura 4.3 muestra que la presión efectiva generada al interior de la cámara de ensaye se ajusta con la

presión teórica. En la Figura 4.4 se presenta un detalle de la curva real con la cual varía la presión al

interior de la cámara de ensaye.

11

10

9

Presión [psi]

8

7

6

5

4

Presión Efectiva [psi]

3

Presión Teórica [psi]

2

1

0

0

1

2

3

4

5

6

7

8

9

10

11

Tiempo [min]

Figura 4.4: Variación de presión en ejecución del ensaye (tramo inicial).

De la Figura 4.4 se observa que en la parte inicial del ensaye la presión efectiva es inferior a la teórica, lo

cual se produce porque la geomembrana se está ajustando a la configuración de los conos truncados, por

lo que las deformaciones producidas son grandes.

En promedio en los cuatro minutos iniciales la diferencia es aproximadamente de 0.5 [psi], inferior a la

precisión establecida en la norma ASTM D5514, la cual es de 1 [psi]. Posterior a las cuatro minutos

iniciales, la banda generada por las presión efectiva tiene un rango aproximado de 0.25 [psi].

Producto de lo anterior, se establece que para una velocidad de 1 [psi/min] el equipo cumple

satisfactoriamente los requerimientos establecidos. Pese a lo anterior, si bien el algoritmo implementado

en el sistema de control permite la realización de ensayes a velocidades inferiores, se podría perder

precisión, por lo que se debe verificar al final de cada ensaye que se hayan cumplido los requerimientos en

cuanto a la precisión de ±1 [psi].

Mediante el software Termite 2.6 se configuran los parámetros de entrada, los cuales son: ―Velocidad

ensaye‖, ―Presión máxima‖ y ―Sensor‖. La ―velocidad ensaye‖ corresponde a la tasa con la cual se

incrementa la presión al interior de la cámara de ensaye, ésta aumenta linealmente hasta llegar a la

―presión máxima‖, luego el equipo ha sido programado para mantener dicha presión en forma constante.

29

En cuanto a los resultados de los ensayes, estos son almacenados por el software Termite 2.6, desde el

cual pueden ser exportados para ser graficados y analizados posteriormente.

4.2. PARTÍCULAS UTILIZADAS EN LOS ENSAYES

Como se ha presentado anteriormente, dentro de la cámara donde se monta el geosintético, y bajo éste, se

colocan tres conos truncados generando un triangulo equilátero, los que finalmente inducirán el

punzonamiento de la muestra. Un esquema con la ubicación de éstos, y su geometría se presenta en la

Figura 4.5.

Detalle

Figura 4.5: Esquema emplazamiento y geometría de conos truncados.

Los conos truncados, son fabricados con un material epóxico de gran resistencia, de este modo su

geometría no varía pese a las grandes tensiones hidrostáticas a las cuales puede ser sometido.

Por otra parte, los conos están instrumentados con un sensor de agua, que se ubica en la zona truncada del

cono. El sensor de agua consiste en dos cables de cobre que van desde el sistema de control hasta la punta

de los conos, en donde están separados por 5 [mm]. Así al generarse el punzonamiento de la

geomembrana el agua toca la punta del cono y se cierra el circuito eléctrico, enviando una señal al

computador que indica la rotura de la geomembrana.

30

En la Figura 4.6 se presentan dos imágenes de un cono truncado, la primera de ellas corresponde a una

vista en elevación, y la segunda muestra las puntas de los cables que conforman el sensor para la detección

de agua.

Sensor de agua

Figura 4.6: Conos truncados y sensor de agua.

La utilización de conos truncados permite la estandarización de las condiciones del ensaye, de este modo

estos pueden ser replicados en otro laboratorio, además de permitir la comparación de resultados para la

evaluación de distintos materiales.

En la presente investigación se busca correlacionar los resultados estandarizados, mediante la utilización

de conos truncados, con ensayes en los cuales se usan partículas reales, a través de lo cual la curva que

describe la ―presión de falla v/s altura de partículas‖ para un determinado material no sólo dependerá de la

presión y la altura expuesta de los conos, además se considerarán parámetros tales como la esfericidad de

las partículas, y redondez de sus cantos.

La esfericidad (S) de las partículas se determina como la relación entre el radio de la máxima esfera

inscrita en la partícula (rmáx) y el radio de la esfera más pequeña circunscrita en ésta (r mín), de esta manera

se tiene la siguiente expresión:

(Ec. 4.1)

31

La redondez (R) de las partículas, se define como la relación entre el radio de curvatura promedio de la

superficie, y el radio de la máxima esfera inscrita en la partícula (rmáx), esto mediante la siguiente

expresión:

(Ec. 4.2)

Donde:

ri: Radio de curvatura de borde i

N: Número total de bordes

En base a lo anterior, en la Figura 4.7 se presenta un esquema adaptado de Krumbein y Sloss (ref. 10), en

el cual se relaciona la esfericidad con la redondez de las partículas. Adicionalmente, se han dividido en

cinco categorías, desde angulosas hasta redondeadas, donde las partículas angulosas serían el equivalente

a un material chancado, y las partículas redondeadas corresponderían a materiales aluviales, dado que el

transporte hidráulico de éste redondea los bordes de las partículas.

Figura 4.7: Carta de esfericidad y redondez de partículas.

32

Para la realización de los ensayes se utilizan sólo tres de las categorías antes mencionadas, las cuales se

presentan a continuación:

Angulosas

Sub-angulosas a sub-redondeadas

Redondeadas

De esta manera se relaciona la presión de punzonamiento para todo el abanico de partículas que podrían

ser utilizadas en contacto directo con los geosintéticos. La geometría de las partículas utilizadas se

presenta en la Figura 4.8.

Sensor de agua

Angulosa

Sensor de agua

Sensor de agua

Sub-angulosa a

sub-redondeada

Redondeada

Figura 4.8: Conos truncados y sensor de agua.

Se han confeccionado cuatro partículas para cada tipo de geometría, en la figura anterior se presenta sólo

una de las partículas por cada categoría. La totalidad de éstas se muestra en el Anexo B.

33

5. RESULTADOS

A continuación se presentan los resultados de los análisis realizados, los cuales fueron descritos en el

capítulo anterior. En las secciones 5.1, 5.2 y 5.3 se presentan tablas resúmenes con información de

diversos proyectos de pilas de lixiviación, la que ha sido recopilada a partir de proyectos desarrollados en

Chile.

Posteriormente, se presentan las características de las geomembranas utilizadas en los ensayes llevados a

cabo en la presente investigación, además de los resultados obtenidos de los ensayes de punzonamiento

hidrostáticos ejecutados.

5.1. PILAS DE LIXIVIACIÓN

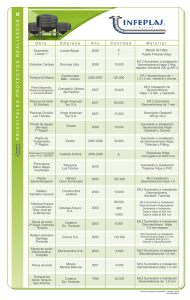

De la información recopilada, en la Tabla 5.1 se presentan 14 proyectos sobre pilas de lixiviación. Se

muestran las características generales de los distintos depósitos, tales como la altura de la pila, y tipos de

materiales utilizados cómo drenantes y protectores de la geomembrana basal.

Tabla 5.1: Características generales de las pilas de lixiviación.

Material

Origen

Altura pila

[m]

Tipo de

pila

Espesor

material [cm]

A

Aluvial seleccionado

60

Estática

100

B

Chancado

120

Estática

100

C

-

60

Estática

60

D

Chancado

90

Estática

65

-

200

Estática

55

Ripios lixiviados

120

Estática

50

-

35

Estática

-

H

-

72

Estática

65

I

Partículas angulares

35

Estática

-

J

-

30

Estática

100

K

Ripios lixiviados

80

Estática

100

Ripios lixiviados

8

Dinámica

100

Ripios lixiviados

-

Estática

-

Ripios lixiviados

100

Estática

-

Proyecto

Utilización

E

F

G

Material drenante y

protector

geomembrana

L

M

N

Protector

geomembrana

34

De la tabla anterior se puede observar que el material utilizado para el sistema de drenaje es en general

ripios lixiviados o material chancado, por lo que su geometría suele ser angular y desfavorable en cuanto

al punzonamiento de la geomembrana basal.

Producto de lo anterior, en algunos casos se utiliza un estrato adicional de material en la base del depósito,

sobre el sistema de impermeabilización, el cual tiene como objetivo sólo proteger la geomembrana del

punzonamiento que podría inducir el material drenante por efecto de las cargas verticales.

5.2. MATERIALES GEOTÉCNICOS

A continuación se presentan las características generales de los materiales utilizados en los distintos

proyectos analizados, tales como su porcentaje de gravas, arenas y finos, además de la plasticidad de su

fracción fina, y su clasificación USCS.

Tabla 5.2: Características de los materiales utilizados.

Gravas

[%]

Arenas

[%]

Finos

[%]

LL

[%]

LP

[%]

IP

[%]

Clasificación

USCS

1

58

39

3

-

-

-

GP

1

78

18

5

NP

NP

NP

GP

2

3

1

82

83

85

16

14

15

3

3

0

NP

NP

-

NP

NP

-

NP

NP

-

GP

GP

GW

2

1

1

100

79

54

0

18

46

0

3

0

NP

-

NP

-

NP

-

GP

GP

GP

2

3

4

67

99

77

30

1

20

3

0

4

24

-

17

-

7

-

GW

GP

GW

5

6

80

83

17

17

3

0

-

-

-

GW

GP

7

83

17

0

-

-

-

GW

1

78

17

5

20

18

2

GP-GM

2

73

21

6

23

22

2

GP-GM

1

71

26

3

-

-

-

GW

H

I

2

1

1

70

62

62

27

35

32

3

3

6

18

17.2

NP

17.1

NP

0.1

GW

GP

GW-GM

J

1

76

21

3

-

-

-

GP

Proyecto Muestra

A

B

C

D

E

F

G

35

Gravas

[%]

Arenas

[%]

Finos

[%]

LL

[%]

LP

[%]

IP

[%]

Clasificación

USCS

1

83

13

4

24

16

8

GW

K

2

76

18

6

27

16

11

GP-GC

L

3

1

67

48

25

30

8

22

25

29.7

15

15.3

10

14.4

GP-GC

GC

1

55

32

13

NP

NP

NP

GM

2

53

36

11

NP

NP

NP

GP-GM

1

36

54

10

22.4

16.5

5.9

SP-SC

Proyecto Muestra

M

N

De la Tabla 5.2 se observa que en varios proyectos se analizó más de una muestra, lo que tiene como

objetivo determinar el material que tendrá un mejor desempeño. En otros casos, es necesario estudiar

distintas alternativas, ya que el potencial de los empréstitos no es el suficiente para satisfacer los

requerimientos del proyecto. El detalle de las curvas granulométricas de todos los materiales se presenta

en Anexo C.

En la Figura 5.1 se presentan las curvas granulométricas de los materiales, para las letras

A hasta la K, ya que estos han sido preparados para ser utilizados como material drenante y protector de la

geomembrana.

36

Arena

Finos

Limo o Arcilla

Fina

Grava

Media

#200

Gruesa

#10

#40

Gruesa

Fina

#4

3/4"

100

Clasificación USCS

80

GP-GC

8%

GP-GM

8%

GW-GM

4%

Límite superior

70

GW

34%

60

50

GP

46%

40

30

Porcentaje que pasa en peso [%]

90

20

Límite inferior

10

0

0.01

0.1

1

10

100

Tamaño del tamiz [mm]

A1

B1

B2

B3

C1

C2

D1

E1

E2

E3

E4

E5

E6

E7

F1

F2

G1

G2

H1

I1

J1

K1

K2

K3

Figura 5.1: Granulometría y clasificación USCS del material drenante y protector de la geomembrana.

37

De la Figura 5.1 se observa que prácticamente todas las muestras estudiadas en los distintos proyectos se

ajustan en una banda granulométrica muy bien definida. Esto se produce porque el material drenante es

seleccionado, siendo cortado superiormente en la malla 2‖ para evitar el punzonamiento de la

geomembrana.

Por otra parte, en los casos en que el material tiene un alto contenido de finos, o éstos son plásticos, es

cortado inferiormente, de este modo se mejora la permeabilidad del material.

Además, sólo dos de las muestras se alejan de la banda granulométrica, con materiales más gruesos, lo

cual mejora su conductividad hidráulica, pero representa una condición más desfavorable para el

punzonamiento.

En cuanto a la clasificación USCS de los materiales, se observa que el 80% de las muestras clasifica como

grava bien o mal graduada (GW o GP), lo que se condice con el bajo contenido de finos de estos

materiales. El 20% restante presenta un mayor contenido de finos, los cuales varían de baja a alta

plasticidad, pero en ningún caso superan el 8% del total de cada material analizado.

A continuación, en la Tabla 5.3, se presenta la banda granulométrica, conformada por los materiales que

tienen la capacidad de ser drenantes y protectores de la geomembrana.

Tabla 5.3: Banda granulométrica del material drenante y protector de la geomembrana.

Porcentaje que pasa [%]

Tamiz ASTM

Diámetro [cm]

2"

Límite

Superior

Inferior

50.80

100

100

1 1/2"

38.10

100

81

1"

25.40

100

60

3/4"

19.05

92

49

1/2"

12.70

75

34

3/8"

9.53

66

27

#4

4.760

46

15

#10

2.000

32

8

#40

0.425

16

0

#200

0.074

8

0

38

En relación a los materiales que sólo han sido utilizados como protectores de la geomembrana, sus curvas

granulométricas se presentan en la Figura 5.2, en conjunto con la banda granulométrica generada por los

materiales anteriormente descritos.

Arena

Media

Fina

#200

#40

Grava

Gruesa

#10

Gruesa

Fina

#4

3/4"

100

L1

90

M1

80

M2

70

N1

60

50

40

30

20

10

Porcentaje que pasa en peso [%]

Finos

Limo o Arcilla

0

0.01

0.1

1

10

100

Tamaño del tamiz [mm]

Figura 5.2: Granulometría y clasificación USCS del protector geomembrana.

Se observa que poseen una granulometría más fina, con menor tamaño máximo de partículas y un

contenido de finos que varía de 10 a 22%, características que mejoran su desempeño en cuanto al

punzonamiento, pero disminuye la permeabilidad de los materiales y así su capacidad para drenar la

solución ácida en la base del depósito.

5.3. ENSAYES DE PUNZONAMIENTO GEO-ESTÁTICOS

De la información recopilada, se analizan los ensayes de punzonamiento geo-estáticos realizados en los

distintos proyectos. La Tabla 5.4 presenta un cuadro resumen con los resultados de dichos ensayes.

39

Tabla 5.4: Ensayes de punzonamiento geo-estáticos.

Características geomembrana

Proyecto Muestra

Tipo

A

B

1

Ensaye de punzonamiento

Espesor [mm] Texturizado* Tensión vertical [kg/cm2]

Zonas de fluencia

Punzonamiento

HDPE

1.5

Simple

20.0

Menor

No

1, 2 y 3 LLDPE

2.0

Simple

15.5

Mayor a severo

No

1, 2 y 3

HDPE

2.0

Simple

15.5

Moderado

No

1, 2 y 3

HDPE

2.0

Simple

20.4

Moderado a mayor

No

1

HDPE

1.5

Simple

13.2

Menor a moderado

No

1

HDPE

2.5

Simple

15.2

Menor a moderado

No

2

HDPE

1.5

Simple

13.2

Menor a moderado

No

2

HDPE

1.5

Simple

16.6

Mayor a severo

No

1

HDPE

1.5

Simple

17.0

Menor a moderado

No

1

LLDPE

1.5

Simple

36.0

Mayor a severo

No

1

LLDPE

2.0

Simple

36.0

Moderado a mayor

No

2

LLDPE

1.5

Simple

36.0

Severo

Dos perforaciones

2

LLDPE

2.0

Simple

36.0

Mayor

No

3

LLDPE

2.0

Simple

36.0

Mayor a severo

Una perforación

4

LLDPE

2.0

Simple

36.0

Mayor a severo

No

5

LLDPE

2.0

Simple

36.0

Severo

No

6

LLDPE

2.0

Simple

36.0

Moderado

No

7

LLDPE

2.0

Simple

36.0

Mayor

No

C

D

E

40

Características geomembrana

Proyecto Muestra

Tipo

Ensaye de punzonamiento

Espesor [mm] Texturizado* Tensión vertical [kg/cm2]

Zonas de fluencia

Punzonamiento

1y2

LLDPE

1.5

Simple

21.7

Moderado a mayor

No

1y2

LLDPE

1.5

Simple

26.0

Moderado a mayor

No

1

LLDPE

1.5

Simple

8.0

Menor a moderado

No

2

LLDPE

1.5

Simple

8.0

Menor a moderado

No

I

1

LLDPE

1.5

Simple

18.0

Moderado a mayor

No

J

1

LLDPE

1.5

Simple

5.4

Menor

No

1

LLDPE

1.5

Simple

19.0

Menor a moderado

No

1

LLDPE

2.0

Simple

19.0

Menor

No

2

LLDPE

1.5

Simple

19.0

Moderado a mayor

No

2

LLDPE

2.0

Simple

19.0

Moderado

No

3

LLDPE

1.5

Simple

19.0

Mayor a severo

No

3

LLDPE

2.0

Simple

19.0

Menor

No

L

1

LLDPE

1.5

Simple

7.3

Menor

No

N

1

LLDPE

1.5

Simple

18.0

Moderado a mayor

No

F

G

K

(*): Texturizado simple: Es por una sola cara, la superficie rugosa es hacia abajo (suelo de fundación).

41

Se observa que en varios proyectos se han ejecutado más de un ensaye, combinando distintas muestras de

suelos con geomembranas, de esta forma se evalúan distintas alternativas que pueden ser utilizadas en un

determinado proyecto.

En todos los casos se ensayaron geomembranas texturizadas por una cara, esto porque los diseños de pilas

de lixiviación utilizan el lado texturizado hacia el suelo de fundación y el liso hacia el material overliner,

de manera que el ángulo de fricción interna en la interfaz ―overliner-geomembrana‖ sea menor que en la

interfaz ―geomembrana-suelo de fundación‖.

El objetivo de tener un menor ángulo de fricción en la cara superior de la geomembrana, es porque si se

llegan a producir fallas en bloque, tanto para una condición estática como pseudo-estática, el material

overliner deslice sobre la geomembrana, minimizando la posibilidad de que éste arrastre y desgarre la

geomembrana.

Por otra parte, en sólo 8 de los 32 ensayes ejecutados se han utilizado materiales de HDPE, esto tiene

relación con la flexibilidad de cada uno de los materiales, lo cual se abarcará en detalle más adelante.

En cuanto a las zonas de fluencia y el punzonamiento de los materiales, en los ensayes ejecutados con las

muestras E-2 y E-3 se generó la rotura de la geomembrana con cargas de 36 [kg/cm2], con partículas de

tamaño máximo de 2‖ (50 [mm] aprox.).