evaluación del estado de la mezcla asfáltica en servicio de un

Anuncio

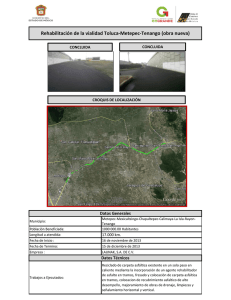

ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO EVALUACIÓN DEL ESTADO DE LA MEZCLA ASFÁLTICA EN SERVICIO DE UN PAVIMENTO REHABILITADO QUE PRESENTÓ AFECTACIONES DE TIPO DEFORMACIÓN NANCY JOHANNA LÓPEZ FARFÁN UNIVERSIDAD CATÓLICA DE COLOMBIA FACULTAD DE INGENIERÍA ESPECIALIZACIÓN EN PAVIMENTOS BOGOTÁ D.C. 2015 1 ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO EVALUACIÓN DEL ESTADO DE LA MEZCLA ASFÁLTICA EN SERVICIO DE UN PAVIMENTO REHABILITADO QUE PRESENTÓ AFECTACIONES DE TIPO DEFORMACIÓN NANCY JOHANNA LÓPEZ FARFÁN Trabajo de grado para optar al título de Especialista en Pavimentos Director LUIS FERNANDO CANO GÓMEZ Ingeniero Civil UNIVERSIDAD CATÓLICA DE COLOMBIA FACULTAD DE INGENIERÍA PAVIMENTOS BOGOTÁ D.C. 2015 2 ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 3 ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 4 Nota de aceptación ______________________________________ ______________________________________ ______________________________________ ______________________________________ Director de Investigación ______________________________________ Asesor Métodológico ______________________________________ Jurado Bogotá D.C., diciembre de 2014 ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 5 Mi trabajo, mi esfuerzo y cada uno de mis días los dedico a Dios, Él es mi fuente de vida, mi guía, mi sabiduría, mi fuerza, mi paz, mi todo. Dedico este trabajo a Dios desde mi corazón, porque sus caminos han sido más altos que mis caminos y sus pensamientos más altos que los míos y hasta aquí he llegado por su fidelidad. A mi amado esposo por siempre estar ahí, por prestarle parte de nuestro tiempo a este proyecto llamado “especialización”, por animarme y comprenderme, por todo lo que ha entregado para el cumplimiento de esta meta, por bajar del cielo los sueños y las promesas para nuestro hogar y nuestra empresa. A mi familia, en especial a mi madre, por creer siempre lo mejor de mí, por bendecir y cubrir mi vida con oración permanente y por hacer parte del motor de mi vida. ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 6 AGRADECIMIENTOS Al Ingeniero Luis Fernando Cano Gómez, por sus enseñanzas, sus consejos, su confianza y su amistad, por creer en mí y en mi esposo como personas y como empresa y contarnos dentro de su equipo de trabajo, por inspirarnos a soñar, por abrir puertas en tantos lugares y compartirnos la entrada con el único interés de siempre serle útil a quien pueda. Gracias por enseñarme que por encima del conocimiento está ser persona, que se debe ser el mismo con todas las personas y en todo lugar y por ser una prueba fehaciente de que los títulos nunca sustituirán la disciplina, la pasión, la entrega, la lectura y el autoaprendizaje. Al geotecnólogo Juan Carlos Elvira por su esfuerzo, dedicación y colaboración dentro del desarrollo de este proyecto, por apropiarse de los trabajos de la fase de muestreo y ensayos y participar activamente en los mismas, por compartir conmigo sus conocimientos, prestarme sus libros, sus preciados documentos y ayudarme a profundizar en la búsqueda de los “por qué”. Gracias por la excelencia puesta en este trabajo. ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 7 RESUMEN El presente trabajo de grado se refiere a la evaluación del estado de la mezcla asfáltica de un sector de pavimento flexible de 7.16 Km de longitud, que con menos de un año de rehabilitado mediante colocación de sobrecarpeta de refuerzo, presentó afectaciones de tipo deformación. El objeto final del trabajo de grado consistió en determinar, a partir del análisis de resultados obtenidos mediante la evaluación realizada, la profundidad de intervención requerida para eliminar la patología presente en el pavimento. Los análisis realizados permitieron concluir falla por estabilidad de la mezcla asfáltica, contenido importante de arena natural en la mezcla, exceso en el contenido de asfalto, disminución total de vacíos y finalmente un requerimiento de retiro de 0.14 m de espesor. La motivación de desarrollar el presente documento como trabajo de grado, surgió de la reflexión del autor, en cuanto a que en la dinámica de la ingeniería de pavimentos, día tras día, el ingeniero especialista tiene que enfrentar el estudio y solución de problemas complejos, que requieren la combinación del conocimiento adquirido, la capacidad de análisis y el buen juicio, para lo cual es necesario ir más allá de la aplicación de formulaciones y del uso herramientas computacionales para la determinación de espesores de pavimento. Por lo anterior, el autor decidió enfrentar y plasmar la solución dada a una problemática real. Palabras clave: Deformación, vacíos, asfalto. ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 8 ABSTRACT This degree work concerns the evaluation of the state of the mix asphalt of a section of flexible pavement 7.16 Km in length, with less than one year of rehabilitated by placing overlay reinforcement, presented affectations type strain. The final objective of the degree work was to determine, based on the analysis of results obtained from the evaluation made, the depth of intervention required to eliminate the pathology present in the pavement. The analyzes allowed to conclude fails for stability of asphalt mixture, important natural sand content in the mixture, excess asphalt content, total decrease of voids and finally a retreat request of 0.14 m thick. The motivation for developing this document as undergraduate work, emerged from the reflection of the author, as to which the dynamics of pavement engineering, day by day, the specialist engineer has to confront the study and solution of complex problems, that require a combination the acquired knowledge, the capacity for analysis and good judgment, for which it is necessary to go beyond the application of formulations and use computational tools for pavement thickness determination. Therefore, the author decided to confront and expose the solution provided to a real problematic. Keywords: Strain, voids, asphalt. ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 9 CONTENIDO pág. 1. 2. 2.1 2.2 2.2.1 2.2.2 2.3 2.4 2.4.1 2.4.2 3. 3.1 3.1.1 3.2 4. 4.1 4.2 5. 5.1 5.1.1 5.1.2 5.1.3 5.1.4 5.1.5 5.2 5.3 6. 6.1 6.2 6.3 6.4 6.4.1 6.4.2 6.4.3 6.4.4 INTRODUCCIÓN GENERALIDADES DEL TRABAJO DE GRADO Línea de investigación Planteamiento del problema Antecedentes del problema Pregunta de investigación Justificación Objetivos Objetivo general Objetivos específicos MARCO DE REFERENCIA Marco conceptual Definición de Conceptos Marco jurídico METODOLOGÍA Actividades Instrumentos o herramientas utilizadas DOCUMENTOS DE REFERENCIA Diseño de pavimentos año 2013 Condiciones climáticas del proyecto Sectorización de diseño Resistencia de la subrasante y de materiales granulares Estado del pavimento Tránsito de diseño Diseño Marshall MDC-2. año 2013 Módulo dinámico de mezclas asfáltica de alto módulo (MAM) FASE DE MUESTREO Y ENSAYOS Sitios para auscultación Trabajos de campo Ensayos de laboratorio Resultados de ensayos de laboratorio Sitio 1 Sitio 2 Sitio 3 Determinación del Contenido de Vacíos en Agregados Finos No Compactados 6.4.5 Inventario de daños 13 14 14 14 14 14 15 15 15 15 16 16 16 17 18 18 18 20 20 20 20 21 21 22 24 24 26 26 28 28 34 34 37 38 39 40 ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 10 7. ANÁLISIS DE RESULTADOS 7.1 Análisis de resultados de ensayos de laboratorios 7.2 Definición de la profundidad de intervención requerida 7.3 Sitios y área de intervención 8. DEFINICIÓN Y DISEÑO DE LA INTERVENCIÓN 8.1 Diseño método AASHTO – 93 8.1.1 Número Estructural Requerido (SNReq) 8.1.2 Espesores de Diseño AASHTO-93 8.2 Metodología mecanicista 8.3 Criterio de agrietamiento por fatiga SHELL 8.3.1 Criterio de deformación permanente sobre la subrasante 8.3.2 Deformación Vertical por Compresión 8.3.3 Esfuerzo por Compresión 8.4 Espesores de Diseño Metodología Mecanicista 9. CONCLUSIONES Y RECOMENDACIONES REFERENCIAS 42 42 45 45 47 48 50 50 51 51 52 52 53 53 54 57 ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 11 LISTA DE TABLAS pág. Tabla 1. Tabla 2. Tabla 3. Tabla 4. Tabla 5. Tabla 6. Tabla 7. Tabla 8. Tabla 9. Tabla 10. Tabla 11. Tabla 12. Tabla 13. Tabla 14. Tabla 15. Tabla 16. Tabla 17. Tabla 18. Tabla 19. Tabla 20. Tabla 21. Espesores existentes sectorización de diseño. Año 2013 Deflexión central y módulos de capa de los sectores de diseño Proyección de tpd del proyecto Proyección de ejes equivalente a 8.2 ton / carril de diseño Resumen de diseño Marshall año 2013 Dosificación para diseño Marshall Sitios para auscultación Resultados sitio 1_capa superior Resultados sitio 1_capa inferior Tracción indirecta resistencia conservada sitio 1_capa inferior Resultados sitio 2_capa superior Resultados sitio 2_capa inferior Resultados sitio 3_capa superior Resultados sitio 3_capa inferior Tracción indirecta resistencia conservada sitio 3_capa inferior Contenido de vacíos agregado fino Inventario de daños Parámetros de diseño AASHTO-93 Número estructural requerido (snreq) AASHTO-93 Espesores de diseño AASHTO-93 Verificación espesores de diseño AASHTO-93 por metodología mecanicista 19 19 21 21 22 23 25 32 32 33 33 34 35 35 35 36 37 46 46 47 51 ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 12 LISTA DE FIGURAS pág. Figura 1. Figura 2. Figura 3. Figura 4. Figura 5. Figura 6. Figura 7. Figura 8. Figura 9. Figura 10. Figura 11. Figura 12. Figura 13. Figura 14. Figura 15. Figura 16. Figura 17. Figura 18. Figura 19. Figura 20. Figura 21. Figura 22. Figura 23. Figura 24. Figura 25. Figura 26. Figura 27. Figura 28. Figura 29. Figura 30. Granulometría sitio 1_ capa superior Sitio 1 Sitio 2 Sitio 3 Demarcación sitio 1 Demarcación sitio 2 Demarcación sitio 3 Demarcación sitio 3_2 Panela extraída sitio 1 Extracción núcleos Extracción Núcelos_2 Núcleos Extraídos Reparación área de núcleos Corte de pavimento Panela extraída sitio 2 Panela extraída sitio 3 Separación de las capas asfálticas, por panela Disgregación de muestras de panelas Extracción Extracción Extracción agregados Agregados extraídos Granulometría sitio 1_ capa superior Granulometría sitio 1_capa inferior Granulometría sitio 2_capa _superior Granulometría sitio 2_capa inferior Granulometría_sitio 3_capa 1 o superior Granulometría_sitio 3_capa 2 o inferior Venas de exudación_1 Venas de exudación_2 25 26 27 27 28 29 29 29 30 30 30 31 31 31 32 32 32 33 33 33 34 34 36 36 38 38 40 40 44 44 ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 13 1. INTRODUCCIÓN El trabajo de grado “Evaluación del Estado de la Mezcla Asfáltica en Servicio de un Pavimento Rehabilitado que Presentó Afectaciones de Tipo Deformación”, constituye un documento técnico en el que se muestra la aplicación de los conocimientos y herramientas adquiridas en el programa de especialización en Ingeniería de Pavimentos, para la solución de una problemática real. El ingeniero especialista en pavimentos está llamado a propiciar la unión entre la academia y la industria de la construcción y uno de los medios más firmes que tiene para lograrlo es proporcionar soluciones idóneas, a partir de la aplicación de las técnicas adecuadas; de modo que la conclusión de los estudios que realice proporcione seguridad al constructor frente a las inversiones que debe realizar. El presente documento es una demostración del abordaje del anterior planteamiento. En la condición de servicio del pavimento para el cual se realizó la evaluación del estado de la mezcla asfáltica actual y la respectiva definición y diseño de la intervención requerida para lograr los requerimientos futuros, se combinan importantes aspectos como, altas temperaturas de trabajo de la mezcla asfáltica (temperatura media del ambiente 30°C), condiciones geométricas adversas dadas por numerosas curvas de bajo radio y pendientes verticales mayores a 6%, bajas velocidades de circulación e importantes solicitaciones de carga, en términos de tipo de vehículos que circulan y las repeticiones esperadas de los mismos. El sector estudiado tiene un antecedente en particular, en cuanto a que el pavimento fue rehabilitado en el año 2013 y a noviembre de 2014 presenta importante grado de afectación con daños tipo deformación; por lo cual, dadas las solicitaciones de servicio mencionadas y el estado actual del refuerzo colocado, se requirió no solo evaluar la condición de la mezcla asfáltica y concluir sobre los agentes de falla, sino establecer y diseñar una intervención que asegure el buen comportamiento del pavimento para las condiciones futuras del proyecto. La longitud del sector de pavimento objeto del presente trabajo de grado, corresponde a 7.16 km (PR8+500 – PR15+660). ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 14 2. GENERALIDADES DEL TRABAJO DE GRADO 2.1 Línea de investigación La línea de investigación a la cual corresponde el proyecto “evaluación del estado de la mezcla asfáltica en servicio de un pavimento rehabilitado que presentó afectaciones de tipo deformación”, dentro de las líneas establecidas por la Universidad Católica de Colombia para la Especialización en Ingeniería de Pavimentos corresponde a: Materiales. 2.2 Planteamiento del problema 2.2.1 Antecedentes del problema El trabajo de grado “evaluación del estado de la mezcla asfáltica en servicio de un pavimento rehabilitado que presentó afectaciones de tipo deformación”, surge de la necesidad de resolver una problemática real. El pavimento objeto de estudio fue intervenido en el año 2013 mediante la colocación de carpeta asfáltica de refuerzo, sin embargo con un corto período de puesta en servicio, presentó afectación con daños tipo deformación, los cuales afectan la seguridad del usuario, generando así una dificultad en el desarrollo del contrato. Por lo anterior, se requiere un apropiado diseño de intervención, siendo predominante, mediante el desarrollo del mismo, la definición de la profundidad óptima de intervención y de los materiales que resultan adecuados para las condiciones particulares y futuras del proyecto. 2.2.2 Pregunta de investigación ¿Cuál es la profundidad requerida de intervención para resolver la problemática que presenta el pavimento, de modo que con la posterior reposición se satisfagan las condiciones particulares y futuras del proyecto?. ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 15 2.3 Justificación El trabajo de grado “evaluación del estado de la mezcla asfáltica en servicio de un pavimento rehabilitado que presentó afectaciones de tipo deformación”, aborda una problemática real de un pavimento y se desarrolla aplicando la normativa de ensayos vigente y las metodologías de diseño AASHTO-93 y Mecanicista, con lo cual se constituye como un documento de carácter técnico que sirve de guía y apoyo al sector de la ingeniería vial del país en proyectos que presenten la misma problemática o en los que se pretenda evitar la ocurrencia de la misma. El conjunto de lecciones aprendidas que se derivan de las conclusiones del proyecto, contribuye al buen desarrollo de futuros proyectos de pavimentación, lo cual a su vez repercute en beneficios para el país. 2.4 Objetivos 2.4.1 Objetivo general Evaluar la mezcla asfáltica en servicio, de modo que pueda determinarse la profundidad requerida de intervención para resolver la problemática que presenta el pavimento recientemente rehabilitado. 2.4.2 Objetivos específicos • Realizar muestreo y ensayos. • Analizar los resultados obtenidos en laboratorio. • Establecer la (s) causa (s) de falla del pavimento. • Determinar la profundidad requerida de intervención. • Establecer el tipo de intervención adecuada para la corrección de falla y para satisfacer las condiciones futuras de servicio. • Diseñar la intervención del pavimento. ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 16 3. MARCO DE REFERENCIA 3.1 Marco conceptual El trabajo de grado “evaluación del estado de la mezcla asfáltica en servicio de un pavimento rehabilitado que presentó afectaciones de tipo deformación”, se ubica dentro del área de estudio del comportamiento de mezclas asfálticas. Dado lo anterior la metodología para el logro del objetivo general se basó en la ejecución de trabajos de campo, ensayos de laboratorio realizados bajo cumplimiento de las Normas de Ensayos de Materiales para Carreteras, análisis de resultados obtenidos a la luz de los conceptos básicos referentes al diseño de mezclas asfálticas por el método Marshall y de las exigencias contenidas en las Especificaciones Generales de Construcción de Carreteras y finalmente a la aplicación de las metodologías de diseño de pavimentos flexibles AASHTO-93 y Mecanicista. 3.1.1 Definición de Conceptos A continuación se presentan los conceptos relevantes que se mencionan a lo largo del presente documento. • Contenido de Asfalto: Proporción de asfalto en una mezcla (Instituto del asfalto, 1992). • Estabilidad: Capacidad para resistir desplazamiento y deformación bajo las cargas del tránsito • Estabilidad Marshall: Medida de la carga bajo la cual una probeta cede o falla totalmente (Instituto del asfalto, 1992). • Exudación: Afloramiento en superficie de parte del asfalto de la mezcla (Instituto del asfalto, 1992). • Flujo o Fluencia Marshall: Medida de la deformación de la briqueta en ensayo Marshall (Instituto del asfalto, 1992). ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO • 17 Gradación: Distribución de varios tamaños de partículas en el agregado la cual se determina por un análisis de tamices efectuado sobre las muestras de agregado (Instituto del asfalto, 1992). • Método Marshall: Método de diseño y control de mezclas asfálticas desarrollado por Bruce Marshall, cuyo propósito es determinar el contenido óptimo de asfalto para una combinación específica de agregados (Instituto del asfalto, 1992). • Vacíos de Aire: Son espacios pequeños de aire, o bolsas de aire que están presentes entre los agregados revestidos en la mezcla final compactada (Instituto del asfalto, 1992). • Vacíos en el Agregado Mineral (VAM): Son espacios de aire que existen entre las partículas de agregado en una mezcla compactada de pavimentación incluyendo los espacios que están llenos de asfalto (Instituto del asfalto, 1992). 3.2 Marco jurídico El presente trabajo de grado involucra la realización de análisis de resultados bajo las siguientes normativas aplicables: Norma de Ensayo de Materiales para Carreteras, del Ministerio de Transponte e Instituto Nacional de Vías, año 2007. Especificaciones Generales de construcción de Carreteras, del Ministerio de Transponte e Instituto Nacional de Vías, año 2007. ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 18 4. METODOLOGÍA El trabajo de grado “evaluación del estado de la mezcla asfáltica en servicio de un pavimento rehabilitado que presentó afectaciones de tipo deformación”, tiene un enfoque de tipo cuantitativo dado que utiliza la recolección y análisis de datos para resolver la pregunta de investigación, además involucra la medición numérica de aspectos relacionados con la condición del pavimento actual y el diseño de la intervención requerida se realizará bajo la aplicación de metodologías de diseño de formulación empírica y mecanicista. 4.1 Actividades Para el desarrollo del trabajo de grado se definieron las siguientes actividades a realizar: • Visita al proyecto específicamente al sector del pavimento en servicio que presenta la problemática. • Realizar inventario de daños del sector. • Recolección de muestras representativas de mezcla asfáltica para ejecución de ensayos de laboratorio. • Análisis de resultados de laboratorio. • Revisión, análisis y consolidación de documentación y datos de entrada con que cuenta la constructora. • Definición de la profundidad requerida de intervención. • Definición del tipo de intervención y materiales aplicables. • Diseño de Intervención. 4.2 Instrumentos o herramientas utilizadas Para el desarrollo del trabajo de grado “evaluación del estado de la mezcla asfáltica en servicio de un pavimento rehabilitado que presentó afectaciones de tipo ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 19 deformación”, se hizo uso de los instrumentos o herramientas que se relacionan a continuación: • Equipo completo de laboratorio: Balanzas, Juego de tamices, prensa Marshall, centrífuga, bomba de vacíos, cámara de acondicionamiento de muestras a temperaturas definidas, equipo toma núcleos con corona de 4” y cortadora de disco. • Herramientas software: Windepav, que corresponde al software de uso gratuito creado por el Ingeniero Luis Ricardo Vásquez Varela, para la determinación de esfuerzos y deformaciones en los puntos de interés dentro de la estructura de pavimento. • Equipo de oficina: Computador y cámara fotográfica. ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 20 5. DOCUMENTOS DE REFERENCIA Para el desarrollo del trabajo de grado “evaluación del estado de la mezcla asfáltica en servicio de un pavimento rehabilitado que presentó afectaciones de tipo deformación”, la firma constructora encargada de la rehabilitación del pavimento suministró a los documentos de referencia que se relacionan a continuación. • Diseño de pavimentos año 2013. • Diseño de mezcla densa en caliente tipo MDC-2, concreto asfáltico convencional 60-70. Enero 2013. Diseño que corresponde al aplicado para la producción de la mezcla asfáltica colocada en el sector objeto del trabajo de grado desarrollado. • Módulo Dinámico de mezcla de alto módulo (MAM), concreto asfáltico modificado tipo V. Noviembre 2014. 5.1 Diseño de pavimentos año 2013 El documento de diseño de pavimentos del año 2013, en adelante se denominará como “diseño de pavimentos de la referencia”. De dicho documento se extractó información requerida para el diseño de la intervención objeto del presente trabajo de grado, correspondiente a las condiciones climáticas del proyecto, sectorización de diseño, la resistencia de la subrasante y de las capas de pavimento existente, estado del pavimento y proyecciones del tránsito de diseño. Lo referente a la información extractada se relaciona en los siguientes apartes. 5.1.1 Condiciones climáticas del proyecto Las variables climáticas representativas del proyecto se relacionan a continuación: • Temperatura media del ambiente: 30°C • Precipitación media anual: 1000 mm / año. ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 21 5.1.2 Sectorización de diseño Conforme con lo consignado en el documento de diseño de pavimentos de la referencia, en el sector objeto del presente trabajo de grado, en función de los resultados de la caracterización geotécnica, se tienen dos (2) sectores homogéneos de diseño, para lo cuales se concluyeron los espesores de diseño que muestran en la Tabla 1. Tabla 1. Espesores existentes sectorización de diseño. Año 2013. Carpeta Asfáltica Existente Sector Material Granular (m) (m) 1. PR8+500 – PR11+500 0.26 0.49 2. PR11+500 – PR15+660 0.24 0.33 5.1.3 Resistencia de la subrasante y de materiales granulares Conforme con lo consignado en el documento de diseño de pavimentos de la referencia, en el sector PR8+500 – PR15+660, en función de los resultados obtenidos al realizar el procesamiento de la medición deflectométrica, se concluyeron dos sectores adicionales a los definidos por caracterización geotécnica. Los módulos de capas obtenidos para la estructura de pavimento existente, así como la deflexión central respectiva, se relacionan en la tabla 2, con su correspondiente localización. Tabla 2. Deflexión central y módulos de capa de los sectores de diseño Sector PR8+500 – PR10+900 PR10+900 - PR11+500 PR11+500 - PR14+500 PR14+500 – PR15+600 Deflexión Central (1/100 mm) 34.2 26.7 26.7 24.9 Espesores (m) Módulo Dinámico (kg/cm2) Carpeta Materiales Carpeta Materiales Subrasante Asfáltica Granulares Asfáltica Granulares 0.26 0.49 10,500 1,700 1,000 0.26 0.49 10,500 1,800 1,250 0.24 0.33 10,500 1,800 1,630 0.24 0.33 10,500 2,000 1,760 ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 22 5.1.4 Estado del pavimento Considerando importante para la determinación de la profundidad requerida de intervención en el sector objeto del presente estudio, la condición o estado del pavimento existente, previo a la colocación del refuerzo en el año 2013, se consultó en el documento de la referencia, la relación de daños presentes en el pavimento al momento del diseño de la rehabilitación, es decir la correspondiente al año 2013. El levantamiento y procesamiento de daños según el documento de la referencia se realizó agrupando los daños en funcionales y estructurales, tipo A y tipo B, respectivamente. Dentro de los deterioros tipo A, se registró para el sector PR8+500 – PR15+660, la presencia de daños como “Bacheos y Parcheos” (B) y “Fisuramiento Longitudinal por Fatiga” (FLF), concluyendo así que el pavimento existente (año 2013) no presentaba la patología de “Ahuellamiento” (AH) que presenta, en algunos sectores, el pavimento rehabilitado. En lo que se refiere a deterioros de tipo B, para el sector PR8+500 – PR15+660 se registró en su gran mayoría la presencia de daños como “Pérdida de Película de Ligante” (PL), en una menor proporción la presencia de “Fisuramientos de Borde” (FB) y no se registró la presencia del daño tipo “Deformación o Abultamiento de Mezcla” (DM), tipo de daño que guarda relación con los daños que presenta actualmente el pavimento en este mismo sector. Concluyendo que el pavimento existente (año 2013) no presentaba la patología de “Deformación o Abultamiento de Mezcla” (DM), que presenta, en algunos sectores, el pavimento rehabilitado. Con base en lo anterior, finalmente se concluye que el pavimento existente (año 2013) no presentaba el tipo de daños que presenta actualmente en el sector objeto del presente estudio (PR8+500 – PR15+660), correspondientes a ahuellamiento, desplazamiento, deformación o abultamiento de mezcla. ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 23 5.1.5 Tránsito de diseño Con base en lo consignado en el documento de diseño de pavimentos de la referencia, se determinó el tránsito para diseño de rehabilitación, para el período de diseño de 10 años (2015 -2024). La proyección de tránsito promedio diario (TPD) correspondiente al proyecto se muestra en laTabla 3. En la Tabla 4 se muestra la proyección de número de ejes equivalentes obtenida para el proyecto, según el documento de la referencia. Tabla 3. Proyección de TPD del proyecto. AÑO AUTOS BUSES C2P C2G C3-C4 C5 C6 2013 2014 2015 2016 2017 2018 2019 2020 2021 2022 2023 2024 2025 2026 2027 2028 2029 2030 2031 2032 2033 1905 1957 2010 2065 2121 2179 2238 2299 2362 2426 2492 2560 2630 2702 2776 2852 2930 3010 3092 3176 3263 449 467 486 506 526 547 569 592 616 641 667 694 722 751 781 812 845 879 914 951 989 728 753 779 806 834 863 893 924 956 989 1024 1060 1097 1135 1175 1216 1258 1302 1347 1394 1443 864 894 925 957 990 1025 1061 1098 1136 1176 1217 1259 1303 1348 1395 1444 1494 1546 1600 1656 1714 306 317 328 339 351 363 376 389 403 417 432 447 463 479 496 513 531 550 569 589 610 919 951 984 1018 1054 1091 1129 1168 1209 1251 1295 1340 1387 1435 1485 1537 1591 1647 1704 1763 1825 1339 1386 1434 1484 1536 1590 1645 1702 1761 1822 1886 1952 2020 2090 2163 2238 2316 2397 2481 2568 2658 Total Vehículos 6510 6725 6946 7175 7412 7658 7911 8172 8443 8722 9013 9312 9622 9940 10271 10612 10965 11331 11707 12097 12502 Tabla 4. Proyección de Ejes Equivalente a 8.2 ton / Carril de Diseño. FEC AÑO 2013 2014 2015 2016 2017 2018 2019 2020 1 1.2 2.25 3.29 4.21 5.14 NEE / TIPO DE VEHÍCULO AUTO BUSE C2P C2G C3-C4 C5 C6 S S 0 449 874 1944 1007 3869 6882 0 467 904 2012 1043 4004 7124 0 486 935 2081 1079 4143 7371 0 506 967 2153 1115 4286 7628 0 526 1001 2228 1155 4437 7895 0 547 1036 2306 1194 4593 8173 0 569 1072 2387 1237 4753 8455 0 592 1109 2471 1280 4917 8748 NEE 8.2 ton /día NEE 8.2 ton /año NEE 8.2 ton/ año / Carril Diseño 15,025 15,553 16,095 16,655 17,241 17,849 18,473 19,117 5,484,048 5,676,765 5,874,518 6,079,185 6,293,137 6,514,823 6,742,747 6,977,585 2,742,024 2,838,382 2,937,259 3,039,592 3,146,568 3,257,411 3,371,374 3,488,792 ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO FEC AÑO 2021 2022 2023 2024 2025 2026 2027 2028 2029 2030 2031 2032 2033 1 1.2 2.25 3.29 4.21 5.14 NEE / TIPO DE VEHÍCULO AUTO BUSE C2P C2G C3-C4 C5 C6 S S 0 616 1147 2556 1326 5090 9052 0 641 1187 2646 1372 5267 9365 0 667 1229 2738 1421 5452 9694 0 694 1272 2833 1471 5641 10033 0 722 1316 2932 1523 5839 10383 0 751 1362 3033 1576 6041 10743 0 781 1410 3139 1632 6252 11118 0 812 1459 3249 1688 6471 11503 0 845 1510 3362 1747 6698 11904 0 879 1562 3479 1810 6934 12321 0 914 1616 3600 1872 7174 12752 0 951 1673 3726 1938 7422 13200 0 989 1732 3857 2007 7683 13662 NEE 8.2 ton /día NEE 8.2 ton /año 19,787 7,222,073 20,478 7,474,295 21,201 7,738,482 21,944 8,009,582 22,715 8,291,154 23,506 8,579,639 24,331 8,880,910 25,182 9,191,452 26,065 9,513,886 26,984 9,849,105 27,929 10,193,935 28,909 10,551,916 29,929 10,924,220 NEE PD (2015 - 2024) 24 NEE 8.2 ton/ año / Carril Diseño 3,611,036 3,737,147 3,869,241 4,004,791 4,145,577 4,289,819 4,440,455 4,595,726 4,756,943 4,924,553 5,096,968 5,275,958 5,462,110 34,463,212 Con base en lo contenido en la tabla 4, se determinó el tránsito de diseño para el período 2015 – 2024, el cual corresponde a NEE8.2TON =34.5 x 106. 5.2 Diseño Marshall MDC-2. Año 2013 El diseño Marshall de la mezcla densa en caliente MDC-2, bajo el cual se realizó la producción de la mezcla asfáltica de refuerzo colocada, en el sector evaluado, fue suministrado dentro de los documentos de referencia. El resumen del diseño se presenta en la tabla 5 y en la tabla 6 se relaciona la dosificación utilizada. Tabla 5. Resumen de Diseño Marshall Año 2013. Fórmula de Trabajo según diseño Ensayo de mezcla Estabilidad (Kg) 1335 Flujo (mm) 3.1 % Vacíos con Aire 5.0 % Vacíos Agregados Minerales 15.7 % Vacíos Llenos de Asfalto 68 % Asfalto 5.4 Tabla 6. Dosificación para diseño Marshall. Material Dosificación Grava ¾” 25% Arena de Trituración 35% Arena Semi Lavada 40% ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 25 El contenido de vacíos en agregadas finos no compactados (INV-239-07), se registró como 45.7%, bajo cumplimiento de las Especificaciones Generales de Construcción, Artículo 400-07. 5.3 Módulo dinámico de mezclas asfáltica de alto módulo (MAM) Conforme con los documentos suministrados por la firma constructora, el Módulo Dinámico de la mezcla asfáltica de alto módulo (MAM) producida con materiales particulares de la planta asfáltica del proyecto, para la temperatura de trabajo de la mezcla, corresponde a lo mostrado gráficamente en la Figura 1. Figura 1. Granulometría Sitio 1_ Capa Superior. Con base en lo anterior, se tiene que la mezcla asfáltica de alto módulo (MAM) a velocidades de 30 km/h – 50 km/h (5Hz – 8Hz), correspondientes a las del objeto del presente estudio, y a temperatura de trabajo de la mezcla de alrededor de 40°C, desarrolla un Módulo Dinámico de Edin=21.000 kg/cm2. ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 26 6. FASE DE MUESTREO Y ENSAYOS 6.1 Sitios para auscultación Con el fin de contar con un número de muestras representativas que permitieran lograr el alcance propuesto del estudio, se seleccionaron para auscultación y ensayo, tres (3) sitios, en función del tipo y severidad del daño que se presenta en los mismos. Los sitios seleccionados se relacionan en la Tabla 7 y en la figura 2. En la figura 3 se muestra el registro fotográfico del estado del pavimento en los sitios seleccionados. Tabla 7. Sitios para Auscultación Sitio para Localización Tipo de Daño Auscultación 1 PR8+750 Deformación y Ahuellamiento 2 PR11+400 Deformación y Ahuellamiento 3 PR12+700 Deformación Figura 2. Sitio 1. Severidad Alta Media Alta ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 27 Figura 3. Sitio 2. Figura 4. Sitio 3. Por cada sitio seleccionado para auscultación se realizó la extracción de diecinueve (19) núcleos y dos (2) panelas, los cuales se emplearon para ejecutar los siguientes ensayos: • Evaluación de estabilidad a las dos capas de refuerzo (4 Núcleos) ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 28 • Tracción indirecta a la capa inferior (12 Núcleos) • Extracción de asfalto y gradación a la extracción de las dos capas de refuerzo (1 Panela) 6.2 Trabajos de campo Durante la semana del 04 de noviembre de 2014, se realizó la extracción de muestras en el sector objeto de estudio, conforme con lo descrito en el aparte 5. En las Figuras 5-8, se presenta un breve registro fotográfico de los trabajo de campo realizados. 6.3 Ensayos de laboratorio En las Figuras 9 a la 22 se presenta el registro fotográfico de los ensayos de laboratorio realizados. Figura 5. Demarcación sitio 1. ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO Figura 6. Demarcación sitio 2. Figura 7. Demarcación sitio 3. Figura 8. Demarcación sitio 3_2. 29 ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO Figura 9. Panela extraída sitio 1. Figura 10. Extracción núcleos. Figura 11. Extracción Núcelos_2. 30 ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO Figura 12. Núcleos Extraídos. Figura 13. Reparación área de núcleos. Figura 14. Corte de pavimento. 31 ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO Figura 15. Panela extraída sitio 2. Figura 16. Panela extraída sitio 3. Figura 17. Separación de las capas asfálticas, por panela 32 ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO Figura 18. Disgregación de muestras de panelas Figura 19. Extracción. Figura 20. Extracción. 33 ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 34 Figura 21. Extracción agregados. Figura 22. Agregados extraídos 6.4 Resultados de ensayos de laboratorio A continuación se presentan los resultados obtenidos, por cada uno de los sitios auscultados y para cada uno de los ensayos realizados. 6.4.1 Sitio 1 En la tabla 8 y en la tabla 9 se presentan los resultados obtenidos sobre las muestras ensayadas, para la capa superior y para la capa inferior de refuerzo, respectivamente. En la tabla 10 se presentan los resultados obtenidos en el ensayo de tracción indirecta realizado sobre las muestras de la capa inferior. ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 35 Tabla 8. Resultados Sitio 1_Capa Superior. Ensayo Resultado Fórmula de Trabajo según diseño de mezcla Estabilidad (Kg) Flujo (mm) % Vacíos con Aire % Vacíos Agregados Minerales % Vacíos Llenos de Asfalto % Asfalto Volumen de asfalto 960 4.6 0.8 14.8 1335 3.1 5.0 15.7 94.4 6.0 13.98 68 5.4 Exigencia Especificación Art.450-07 (Ministerio de Transporte e Instituto Nacional de Vías, 2007) Mínimo 900 kg 2 – 3.5 4 -6 >15 65 – 75 Tabla 9. Resultados Sitio 1_Capa Inferior. Ensayo Resultado Fórmula de Trabajo según diseño de mezcla Estabilidad (Kg) Flujo (mm) % Vacíos con Aire % Vacíos Agregados Minerales % Vacíos Llenos de Asfalto % Asfalto Volumen de asfalto 975 4.6 3.5 13.9 1335 3.1 5.0 15.7 74.8 5.0 10.43 68 5.4 Exigencia Especificación Art.450-07 (Ministerio de Transporte e Instituto Nacional de Vías, 2007) Mínimo 900 kg 2 – 3.5 4 -6 >15 65 – 75 Tabla 10. Tracción Indirecta Resistencia Conservada Sitio 1_Capa Inferior Resistencia Resistencia % Seca (KPa) Húmeda (KPa) Resistencia Conservad a 1248.21 920.27 73.7 En la figura 23 y en la figura 24 se presenta de manera gráfica la curva granulométrica obtenida para la capa superior (capa 1) y para la capa inferior (capa 2), respectivamente. ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 36 Figura 23. Granulometría Sitio 1_ Capa Superior Figura 24. Granulometría Sitio 1_Capa Inferior 6.4.2 Sitio 2 En las tablas 11 y 12 se presentan los resultados obtenidos sobre las muestras ensayadas, para la capa superior y para la capa inferior de refuerzo, respectivamente. ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 37 Tabla 11. Resultados Sitio 2_Capa Superior. Ensayo Resultado Fórmula de Trabajo según diseño de mezcla Estabilidad (Kg) Flujo (mm) % Vacíos con Aire % Vacíos Agregados Minerales % Vacíos Llenos de Asfalto % Asfalto Volumen de asfalto 895 4.6 0.1 15 1335 3.1 5.0 15.7 99.2 6.5 14.88 68 5.4 Exigencia Especificación Art.450-07 (Ministerio de Transporte e Instituto Nacional de Vías, 2007) Mínimo 900kg 2 – 3.5 4 -6 > 15 65 – 75 Tabla 12. Resultados Sitio 2_Capa Inferior Resultad o Fórmula de Trabajo según diseño de mezcla Exigencia Especificación Art.450-07 (Ministerio de Transporte e Instituto Nacional de Vías, 2007) Estabilidad (Kg) Flujo (mm) % Vacíos con Aire % Vacíos Agregados Minerales 1051 3.9 1.0 14.6 1335 3.1 5.0 15.7 Mínimo 900kg 2 – 3.5 4 -6 > 15 % Vacíos Llenos de Asfalto % Asfalto Volumen de asfalto 93.4 5.9 13.64 68 5.4 65 – 75 Ensayo En la figura 25 y en la figura 26 se presenta de manera gráfica la curva granulométrica obtenida para la capa superior y para la capa inferior de refuerzo, respectivamente. ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 38 Figura 25. Granulometría Sitio 2_Capa _Superior Figura 26. Granulometría Sitio 2_Capa Inferior 6.4.3 Sitio 3 En las Tablas 13 y 14 se presentan los resultados obtenidos sobre las muestras ensayadas, para la capa superior y para la capa inferior de refuerzo, respectivamente. En la tabla 15 se presentan los resultados obtenidos en el ensayo de tracción indirecta realizado sobre las muestras de la capa inferior. ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 39 En la figura 27 y en la figura 28 se presenta de manera gráfica la curva granulométrica obtenida para la capa superior y para la capa inferior, respectivamente. Tabla 13. Resultados Sitio 3_Capa Superior. Ensayo Resultado Estabilidad (Kg) Flujo (mm) % Vacíos con Aire % Vacíos Agregados Minerales % Vacíos Llenos de Asfalto % Asfalto Volumen de asfalto 787 4.8 2.0 13.2 85.2 5.2 11.23 Fórmula de Trabajo según diseño de mezcla 1335 3.1 5.0 15.7 68 5.4 Exigencia Especificación Art.450-07 (Ministerio de Transporte e Instituto Nacional de Vías, 2007) Mínimo 900kg 2 – 3.5 4 -6 > 15 65 – 75 Tabla 14. Resultados Sitio 3_Capa Inferior Ensayo Resultado Estabilidad (Kg) Flujo (mm) % Vacíos con Aire % Vacíos Agregados Minerales % Vacíos Llenos de Asfalto % Asfalto Volumen de asfalto 912 4.3 2.4 14.3 83.1 5.4 11.86 Fórmula de Trabajo según diseño de mezcla 1335 3.1 5.0 15.7 68 5.4 Exigencia Especificación Art.450-07 (a) Mínimo 900kg 2 – 3.5 4 -6 >15 65 – 75 Fuente: Datos del Ministerio de Transporte e Instituto Nacional de Vías, 2007 Tabla 15. Tracción Indirecta Resistencia Conservada Sitio 3_Capa Inferior Resistencia Seca (kPa) Resistencia Húmeda (kPa) % Resistencia Conservada 1111.5 807.13 72.6 6.4.4 Determinación del contenido de vacíos en agregados finos no compactados Dado que por observación visual (forma e impresión al tacto) del agregado fino producto de la extracción, se presume un contenido importante de arena natural en la mezcla, se procedió a realizar el ensayo de “Determinación del Contenido de Vacíos en agregados Finos No Compactados” INVE-239-07 (Ministerio de Transporte e Instituto Nacional de Vías, 2007), el cual provee una indicación de la angularidad del agregado fino, su esfericidad y textura de la superficie. El resultado del ensayo, tiene un valor ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 40 mínimo de 45% exigido en las Especificaciones Generales de Construcción Artículo 400-07. El resultado obtenido se muestra en la Tabla 16 y en el de presente documento. En la Tabla 16 también se presenta el valor reportado por el laboratorio de Gaico para este ensayo sobre los materiales con que se produjo la mezcla asfáltica colocada y el valor mínimo exigido por la especificación aplicable. Figura 27. Granulometría_Sitio 3_Capa 1 o Superior. Figura 28. Granulometría_Sitio 3_Capa 2 o Inferior. Tabla 16. Contenido de Vacíos Agregado Fino Resultado de Contenido de Vacíos en Agregados Finos No Compactados Exigencia Especificación Art.450-07 (a) 43.2 % > 45% Fuente. (Ministerio De Transporte e Instituto Nacional De Vías, 2007) ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 41 6.4.5 Inventario de daños El 18 de noviembre de 2014, se realizó el recorrido de campo del sector objeto del presente estudio (PR8+500 – PR15+660), con el fin de contrastar los resultados de los ensayos de laboratorio obtenidos con el estado de la mezcla asfáltica y realizar el respectivo inventario de daños. En la tabla 14 se presenta el inventario de daños consolidado. A lo largo del sector se evidenció de manera generalizada la heterogeneidad de la mezcla asfáltica de refuerzo colocada y en extensas áreas la presencia de venas de exudación, sin manifestación de deformación o con deformación muy leve, sectores que al no tener deformación manifiesta, no se listaron para intervención; sin embargo no se descarta que en los mismos la exudación puede evolucionar a ahuellamiento, deformación o abultamiento de mezcla, por lo que se recomienda continuar con auscultación y seguimiento. Tabla 17. Inventario de daños. Desde Hasta Tipo de Daño PR8+700 PR9+010 PR9+200 PR9+700 PR10+250 PR10+700 PR11+100 PR11+950 PR12+530 PR12+890 PR13+300 PR13+750 PR13+900 PR15+150 PR15+300 PR15+450 PR15+550 PR9+000 PR9+110 PR9+400 PR10+000 PR10+600 PR10+800 PR11+500 PR12+200 PR12+800 PR12+920 PR13+600 PR13+800 PR14+000 PR15+250 PR15+400 PR15+550 PR15+650 Defomación Defomación Defomación Defomación Defomación Defomación Ahuellamiento Defomación Defomación Defomación Defomación Defomación Defomación Defomación Defomación Defomación Defomación Área de Ancho Intervención Afectado (m) (m2) Ambos 300 7.3 2,190 Derecho 100 3.65 365 Ambos 200 7.3 1,460 Ambos 300 7.3 2,190 Ambos 350 7.3 2,555 Derecho 100 3.65 365 Ambos 400 7.3 2,920 Derecho 250 3.65 913 Derecho 270 3.65 986 Izquierdo 30 3.65 110 Ambos 300 7.3 2,190 Izquierdo 50 3.65 183 Ambos 100 7.3 730 Derecho 100 3.65 365 Izquierdo 100 3.65 365 Derecho 100 3.65 365 Izquierdo 100 3.65 365 18,615 Total m2 Afectados _ Prioridad 1 Intervención Carril Afectado Longitud afectada (m) ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 42 7. ANÁLISIS DE RESULTADOS Los resultados obtenidos durante el desarrollo del presente estudio, se analizaron a la luz de los siguientes aspectos: • Según el estado del pavimento, observado durante la ejecución del inventario de daños. • Desde los principios básicos del desempeño de las mezclas asfálticas. • Desde la génesis del diseño Marshall y la importancia de las relaciones volumétricas en mezclas asfálticas. • A la luz del cumplimiento de la fórmula de trabajo definida a partir del diseño Marshall. • A la luz del cumplimiento de las Especificaciones Generales de Construcción de Instituto Nacional de Vías, aplicables al proyecto. Los análisis realizados se consolidan en los siguientes apartes. 7.1 Análisis de resultados de ensayos de laboratorios La estabilidad Marshall obtenida sobre las muestras ensayadas (930 kg en promedio) es muy inferior a la Estabilidad de la fórmula de trabajo (1,335 kg), siendo esta última la que debería obtenerse (+/- 10%) cuando se replica cabalmente el diseño Marshall en la mezcla asfáltica producida. Lo anterior permite concluir en primera instancia, que la mezcla asfáltica colocada en las capas de refuerzo, superior e inferior, no cumple con la fórmula de trabajo establecida. Más allá de la conclusión anterior, es importante reflexionar en cuanto a los valores de estabilidad obtenidos (960 kg, 975 kg, 895 kg, 1051kg, 787 kg, 912 kg), ya que no basta con encontrar que los mismos son inferiores al que según la fórmula de trabajo debería obtenerse (1335 kg), sino que además en mezclas asfálticas en servicio, se espera que el valor de estabilidad aumente con el tiempo, dado que están sometidas a la acción del tráfico y expuestas a los agentes ambientales, con el consecuente envejecimiento y rigidización del ligante asfáltico, por lo que obtener, después de un año de servicio, un valor de estabilidad que resulta inferior al de la ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 43 fórmula de trabajo, constituye una demostración de problemas de calidad de la mezcla asfáltica colocada, lo cual para el estado de la capa superior es evidente, pero para la capa inferior, se pudo concluir mediante el estudio realizado. La estabilidad de la mezcla asfáltica y el flujo, son los parámetros que se asocian directamente con la resistencia de la mezcla asfáltica a la deformación plástica, por lo que, para el tipo de daño observado en sector objeto del estudio (deformación o abultamiento de la mezcla), lo valores obtenidos de flujo para ambas capas de refuerzo (3.9mm, 4.3mm, 4.6mm y 4.8mm), básicamente representan el comportamiento que la mezcla está presentando actualmente frente a la acción de las cargas, es decir, la susceptibilidad que presenta a deformarse. La baja estabilidad y el elevado flujo de la mezcla asfáltica, después de los análisis realizados, se concluye son generados por dos importantes aspectos en el diseño y desempeño de una mezcla y que se relacionan entre sí, como son los Vacíos en la mezcla y el Contenido de asfalto, componentes de la mezcla asfáltica que además afectan otras variables de comportamiento. En lo que se refiere a los valores obtenidos de porcentaje de vacíos con aire (%Va) en la mezcla (0.8%, 3.5%, 0.1%, 1.0%, 2.0% y 2.4%), los mismos no sólo resultan inferiores a los de la fórmula de trabajo (5.0%), sino que claramente son valores demasiado bajos, que representan una mezcla asfáltica inestable con susceptibilidad al flujo plástico, lo cual es evidente en el sector objeto de estudio. Los valores obtenidos de porcentaje de vacíos con aire en la mezcla, son atribuibles a la reorientación de las partículas de agregado por la acción del tráfico, lo cual a su vez es causado por la falta de trabazón y adhesión entre agregados y/o por elevados contenidos de asfalto. En esta instancia vale la pena anotar que los vacíos en el agregado mineral (VAM) obtenidos, los cuales en todos los casos son inferiores al valor mínimo según las especificaciones y al valor proyectado según la fórmula de trabajo, muestran que no hay suficiente espacio para el asfalto, de modo que no se produce una adhesión adecuada para ligar las partículas de agregado cuando la temperatura de trabajo de la mezcla se incrementa y el asfalto se expande. ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 44 En lo que se refiere al contenido de asfalto, aunque se obtuvieron tres (3) valores que cumplen con la fórmula de trabajo, también se obtuvieron tres (3) valores que muestran el exceso del mismo, así: Sitio 1 - Capa Superior: 6.0%, Sitio 2 - Capa Superior: 6.5% y Sitio 2 - Capa Inferior: 5.9%. Es claro que los contenidos de asfalto superiores a los requeridos no solo disminuyen los vacíos en agregados minerales (VAM), sino que el asfalto en esta condición tiende a expandirse inadecuadamente, con la consecuente deformación plástica de la mezcla. Vale la pena mencionar que a lo largo del sector en estudio, se evidenciaron extensos sectores, con áreas de la mezcla asfáltica que presentan venas de exudación (ver figura 29 y figura 30), lo cual, aunque no fue verificado con más ensayos, es un claro indicativo de exceso de asfalto generalizado en la mezcla. Figura 29. Venas de exudación_1. Figura 30. Venas de exudación_2. ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 45 Lo referente a trabazón o contacto entre agregados, conllevó al siguiente razonamiento, el resultado obtenido de contenido de vacíos en agregados finos no compactados (angularidad), permite concluir la presencia de contenido importante de arena natural, ya que este criterio no la exigencia de las especificaciones, entonces teniendo en cuenta que en el diseño de la mezcla asfáltica MDC-2, se reportó arena de trituración en un 35% y arenas “semilavada” en un 40% (ver Tabla 5), en la planta de producción de mezclas, se debe revisar exhaustivamente las características de la arena denominada bajo dicho nombre, ya que la angularidad de las arenas, dado el contenido importante que las mezclas asfálticas tienen de las mismas, prima para la estabilidad de la mezcla; en términos de resistencia mecánica los materiales granulares constituyen el esqueleto de la mezcla, es decir el más importante aporte de resistencia, dejando en este sentido, en una segunda instancia el aporte de ligante, por eso al ser las partículas de agregado las que por fricción interna aportan estabilidad a la mezcla asfáltica, no se puede pretender lograr este objetivo cuando se usan partículas de forma esférica, típico de las arenas naturales. Las curvas granulométricas obtenidas muestran mala distribución del agregado grueso, en dichas curvas se observa que, en general, para las muestras obtenidas, los tamaños de agregado grueso entre el tamiz ¾” y el No.4, se salen de la franja de diseño y de las curvas según la especificación para mezclas asfálticas tipo MDC-2. Lo anterior en concordancia con lo descrito anteriormente y con lo observado durante la vista de campo, permite concluir la variabilidad en el proceso de producción de la mezcla y la heterogeneidad de la mezcla asfáltica a lo largo del sector objeto del presente estudio. En cuenta a los resultados del ensayo de Evaluación de la Susceptibilidad al Agua de las Mezclas Asfálticas Compactadas Utilizando la Prueba de Tracción Indirecta – TSR – (INV E -725-07), realizado sobre muestras correspondientes a la capa de mezcla asfáltica inferior, como se mostró en la tabla 10 y en la tabla 14, los valores de resistencia conservada obtenidos (73.7% y 72.6%) evidencian el incumplimiento del valor mínimo exigido en las Especificaciones Generales de Construcción (80%) y la necesidad de evaluar el uso de aditivo mejorador de adherencia en la mezcla asfáltica, ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 46 tal como la especificación aplicable (artículo 450-07 INV) lo establece frente al incumplimiento de este parámetro. 7.2 Definición de la profundidad de intervención requerida Con base en los resultados de laboratorio obtenidos y los análisis realizados sobre los mismos, expuestos en el aparte anterior, se concluye que la mezcla asfáltica colocada como refuerzo en el sector objeto del presente estudio, en dos capas, de 0.07 m de espesor cada una, para un espesor total de 0.14 m, debe ser retirada en la totalidad de dicho espesor. 7.3 Sitios y área de intervención Con base en lo mostrado en la tabla 15 se concluye que el área total afectada que requiere intervención inmediata en función del estado del pavimento (deformación manifiesta), conforme con lo registrado en el inventario de daños, corresponde a 18,615 m2. Lo anterior, para el requerimiento de retiro del espesor de refuerzo colocado en ambas capas (0.14 m en total), permite concluir que se requieren 2606.1 m3 de mezcla asfáltica para la corrección de la patología que presenta el pavimento. ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 47 8. DEFINICIÓN Y DISEÑO DE LA INTERVENCIÓN Relacionado en los capítulos anteriores lo referente a la evaluación del estado de la mezcla asfáltica y la profundidad requerida de intervención, con lo cual se da alcance a la parte del objeto general del estudio, se limita entonces el presente capítulo a la definición del tipo de la intervención requerida y al diseño de la misma. Cuando una mezcla asfáltica se deforma, por las razones ya descritas en los capítulos anteriores, se concluye finalmente que su resistencia mecánica no fue suficiente para evitar los movimientos hacia abajo y laterales, que genera: • la acción de la carga (intensidad y peso), • la temperatura de trabajo de la mezcla asfáltica (> 30°C), • las condiciones adversas de la geometría (numerosas curvas cerradas con cambio de pendiente), • la baja velocidad a la que circulan de los vehículos pesados (<30km/h) y • las zonas de frenado brusco. Siendo lo anterior, las condiciones particulares de servicio de la mezcla asfáltica en el sector objeto del presente estudio. Una forma de asegurar que el ligante asfáltico aporte una aceptable resistencia al corte es utilizar un ligante asfáltico, no solo de menor penetración al convencional (60 – 70) sino de comportamiento cercano a un sólido elástico a altas temperaturas, condiciones que logran los asfaltos modificados. Teniendo en cuenta, que en el proyecto ya se ha aplicado, con buenos resultados, mezcla asfáltica de alto módulo (MAM_Artículo 450-07 INV), se considera que la intervención posterior al retiro de los daños que actualmente presentan el pavimento, correponde al uso de este tipo de mezcla, cuyo ligante constitutivo es el asfalto modificado tipo V y cuyas propiedas de alta consistencia hacen de esta mezcla asfáltica una mezcla con alta resistencia a la deformación plástica. El asfalto modificado tipo V, ofrece las ventajas que se enuncian a continuación, las cuales son las específicamente requeridas para las condiciones de servicio partículares del proyecto: • Disminuye la susceptibilidad térmica. ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO • Mejora la resistencia al ahuellamiento y al desplazamiento lateral. • Aumenta la adhesividad árido-ligante 48 Conforme con lo descrito en los capítulos anteriores, el espesor requerido de retiro de la carpeta asfáltica colocada corresponde a 0.14 m, por lo cual para el diseño de la intervención requerida, se consideraran los espesores existentes (año 2013), previo a la colocación del refuerzo. 8.1 Diseño método AASHTO – 93 El método AASHTO-93 para el diseño de pavimentos asfálticos está basado en un modelo de comportamiento que ha sido formulado empíricamente, el cual permite determinar la capacidad requerida para proteger la capa de apoyo de las cargas de tránsito del proyecto, en condiciones preestablecidas de nivel final de servicio admisible para una determinada confiabilidad. La capacidad del pavimento se expresa en términos del número estructural (SN), el cual combina la capacidad aportada por las diferentes capas del pavimento, a partir de su espesor y de su resistencia relativa, expresada ésta última por medio de los coeficientes estructurales correspondientes a los materiales de construcción y, en el caso de las capas granulares, correspondientes también con las condiciones de drenaje. La capacidad requerida por el pavimento para soportar las condiciones futuras del proyecto (SNReq), se determina mediante el algoritmo básico de diseño de la AASHTO-93, el cual corresponde a la siguiente expresión (American Association of State Highway and Transportation Officials, 1993): En dicha expresión las variables se refieren a: W18: Número acumulado de ejes equivalentes de 80 kN (18 kip), en el período de diseño en el carril de diseño. ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 49 ZR: Valor de la variable de la distribución normal de frecuencias, correspondiente a una determinada confiabilidad R (50% - 95%). So: Desviación estándar de los parámetros de cálculo. ΔPSI: Pérdida de índice de servicio. Mr: Módulo Resiliente de la subrasante. Una vez calculada la capacidad estructural requerida (SNReq), se procede con la definición de los espesores de las diferentes capas del pavimento, de manera que se obtenga el conjunto estructural que satisface dicha capacidad total requerida. La capacidad del conjunto de capas del pavimento se calcula mediante la siguiente expresión (American Association of State Highway and Transportation Officials, 1993): SN = a1D1 + a2D2m1 + a3D3m2 Dónde: a1, a2, a3: Coeficientes estructurales de las capas de pavimento. D2 y D3: Espesores de las capas del pavimento. m1, m2: Coeficientes de drenaje de las capas granulares del pavimento. Para el caso del presente estudio, los valores de los parámetros AASHTO-93 aplicables a las condiciones particulares del proyecto, se presentan en la tabla 18. Tabla 18. Parámetros de diseño AASHTO-93. Parámetro ZR Confiabilidad 95% Valor Aplicado ΔPSI 2.0 So 0.49 Según sector homogéneo de diseño. 34.5 x 106 EE8.2ton MR Srte Tránsito de diseño (NEE8.2ton) Coeficiente estructural Mezcla Asfáltica de Alto Módulo (MAM) Coeficiente estructural carpeta mezcla asfáltica convencional. Coeficiente estructural Carpeta asfáltica existente Coeficiente estructural Materiales granulares - 1.645 0.37 a=0.30 a=0.25 a=0.10 Descripción Autopista principal o vía primaria Serviciabilidad incial:4.2 Serviciabilidad Final:2.2 Aplicable a diseños de Rehabilitación. Ver Tabla Ver aparte 0 a1=0.40*Log(Ec.a./435ksi)+0.44 EDin= 2100MPa ≈149ksi En función de la temperatura media del ambiente de la zona del proyecto. Documento de diseño de pavimentos de la referencia Asignado en función de las características geotécnicas de los mismos según documento de diseño de pavimentos de la referencia ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 50 8.1.1 Número Estructural Requerido (SNReq) Ingresando los parámetros de diseño a la ecuación fundamental AASHTO-93, se obtuvo por sector, el Número Estructural requerido (SNReq), lo cual se presenta en la tabla 19. Tabla 19. Número Estructural Requerido (SNReq) AASHTO-93. Sector Homogéneo de Diseño 1 2 3 4 Desde Hasta Longitud (m) NEE8.2ton K8+535 K10+900 K11+500 K14+050 K10+900 K11+500 K14+050 K15+600 2365 600 2550 1550 34,500,000 34,500,000 34,500,000 34,500,000 Mr R So SRTE (%) 2 (kg/cm ) 1,000 95 0.49 1,250 95 0.49 1,360 95 0.49 1,760 95 0.49 ZR Po Pt SN requerido -1.645 -1.645 -1.645 -1.645 4.2 4.2 4.2 4.2 2.2 2.2 2.2 2.2 4.9 4.6 4.5 4.1 8.1.2 Espesores de Diseño AASHTO-93 Una vez determinado el Número Estructural requerido (SNReq), se procedió con la determinación del espesor de refuerzo que satisface las condiciones particulares y futuras del proyecto, lo cual se presenta en la tabla 20. Tabla 20. Espesores de Diseño AASHTO-93. Sector SN SN Homogéne Mr SRTE requerid Efectiv 2 o de (kg/cm ) o o Diseño 1 2 3 4 1,000 1,250 1,360 1,760 4.9 4.6 4.5 4.1 4.9 4.6 4.5 4.1 a1 Espesor Requerid o de Refuerzo MAM (cm) a2 0.37 0.37 0.37 0.37 6.0 4.0 9.0 6.0 0.20 0.20 0.20 0.20 Espesor de Carpeta Asfáltica Existent e (cm) 26 26 24 24 a3 m1 Espesor de Material Granular Existente (cm) 0.10 0.10 0.10 0.10 1.0 1.0 1.0 1.0 49 49 33 33 Con base en lo anterior se concluye que las estructuras de pavimento, después del retiro del espesor de 0.14 m, tienen la capacidad estructural de soportar las condiciones de tráfico futuras con espesores mínimos de carpeta asfáltica de alto módulo, espesor que para las condiciones particulares de presente proyecto y teniendo en cuenta el resultado obtenido para el sector homogéneo de diseño 3, se concluye como 0.09 m. ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 51 8.2 Metodología mecanicista La metodología mecanicista considera el pavimento como un sistema multicapa, linealmente elástico, bajo la acción de las cargas del tránsito, en el que los materiales se caracterizan por el Módulo de Young (E), y su relación de Poisson (μ), el tránsito (N) se expresa en términos de ejes equivalentes, de 8.2 toneladas por eje sencillo, que se presentan en el carril de diseño para el periodo de diseño. El método de diseño consiste en elegir espesores y características de los materiales, módulos y relaciones de poisson (E y μ) de las diversas capas del pavimento, de tal forma que la deformación por tracción (εt) y la deformación por compresión (εz), permanezcan dentro de los límites admisibles durante el periodo de diseño del pavimento. • Deformación permanente: limita la deformación por compresión en la subrasante (εz) y el esfuerzo máximo de compresión sobre ésta (σz). • Fatiga de las capas asfálticas: limita el grado de deformación por tensión en la base de la capa de concreto asfáltico (εt). Una vez se conocen o asignan los módulos de las capas que conforman el pavimento, se procede con la determinación de las deformaciones y esfuerzos actuantes en dicha estructura, para lo cual se emplea un software de cálculo, en el caso del presente estudio, correspondió al software de uso gratuito WinDepav. Aplicando las ecuaciones de control de deformación y esfuerzo definidas por la Shell, se realizó la evaluación elástica de las estructuras de pavimento obtenidas por la metodología AASHTO-93. 8.3 Criterio de agrietamiento por fatiga SHELL El cálculo de la deformación admisible se realizó aplicando la ley de fatiga de la Shell, la cual está dada por la siguiente expresión: Donde: ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 52 εt: Deformación máxima a compresión bajo las capas asfálticas Vb: Volumen de asfalto de la mezcla (%) E1: Modulo dinámico de la mezcla asfáltica (N/m2) Ndis: Ejes equivalentes de 8.2 ton para el periodo de diseño K Coeficiente de Callage (10) De la expresión anterior, se despeja el valor de los ejes equivalentes de 8.2 ton que admite la estructura de pavimento diseñada, para la deformación por tracción actuante en la fibra inferior de la capa asfáltica. Dicho número de ejes que admite la estructura, se comparará con el número de ejes equivalentes de 8.2 ton proyectados para el periodo de diseño en el carril de diseño. Mediante dicha comparación se determinará el porcentaje de consumo de vida a la fatiga, el cual deberá ser inferior al 100%, para concluir que la estructura modelada puede soportar el número de repeticiones esperadas. 8.3.1 Criterio de deformación permanente sobre la subrasante El ahuellamiento está relacionado con la capacidad de la estructura para soportar los esfuerzos y deformaciones generadas en el suelo de subrasante por las cargas del tránsito; al controlar el ahuellamiento, se evita la falla estructural por acumulación de deformaciones. 8.3.2 Deformación Vertical por Compresión La deformación y el esfuerzo a compresión sobre la subrasante, obtenidos para la estructura modelada, se emplean para determinar el cumplimiento de la misma frente a esta solicitación. De acuerdo con Shell, la relación entre la deformación por compresión y las repeticiones, está dada por la siguiente expresión: Donde: ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 53 Εz : deformación unitaria vertical en la superficie de la subrasante, strain N : número de ejes equivalentes de 8.2 t 8.3.3 Esfuerzo por Compresión Se evaluó adicionalmente el ahuellamiento (subrasante) teniendo en cuenta el esfuerzo vertical de compresión sobre la subrasante para lo cual se propuso la utilización del criterio de Dormon – Kerhoven, quienes lo expresan de la siguiente manera: Donde: σz: Esfuerzo máximo de compresión sobre la subrasante, MPa ESBR: Módulo de la subrasante, Mpa 8.4 Espesores de Diseño Metodología Mecanicista Sobre la estructura existente (después del retiro del espesor de 0.14 m) mas el espesor de refuerzo requerido con mezcla de alto módulo (MAM), para soportar las solicitaciones futuras, 0.09 m, se realizó la evaluación elástica, conforme se describió en el anterior aparte. Los resultados obtenidos se presentan en la tabla 21. Tabla 21. Verificación Espesores de Diseño AASHTO-93 por Metodología Mecanicista. Deformaciones Modelo Esfuerzo por Consumos SHELL Actual Compresión SRTE Esfuerzo por Compresión CARPETA Deformación CARPETA CARPETA Deformación Esfuerzo por Sector ASFÁLTICA Actuante MATERIAL CARPETA vertical ASFÁLTICA SRTE ASFÁLTICA MATERIAL a Tracción Compresión σz DE GRANULAR ASFÁLTICA CUMPLE Admisible CUMPLE CUMPLE εt εz EXISTENTE µ=0.40 DE GRANULAR Admisible Admisible (MPa) REFUERZO µ=0.40 EXISTENTE SRTE µ=0.35 REFUERZO C.A. SRTE (Mpa) µ=0.35 Conf.95% Módulos de Capas Kg/cm2) 1 2 3 4 21,000 21,000 21,000 21,000 10,500 14,000 10,500 10,500 1,700 1,800 1,800 2,000 Espesores (ccm) 1,000 1,250 1,360 1,760 9.0 9.0 9.0 9.0 26 26 24 24 49 49 33 33 1.21E-04 1.02E-04 1.37E-04 1.20E-04 1.28E-04 1.05E-04 1.49E-04 1.27E-04 1.26E-02 1.32E-02 2.04E-02 2.25E-02 3.18E-04 2.87E-04 3.18E-04 3.18E-04 SI SI SI SI 2.34E-04 2.34E-04 2.34E-04 2.34E-04 SI SI SI SI 0.11 0.14 0.15 0.20 SI SI SI SI Con base en los resultados obtenidos de la evaluación elástica realizada, se concluye que el espesor de refuerzo de 0.09 m satisface los criterios de tensión en las capas asfálticas y de compresión en la subrasante. ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 54 9. CONCLUSIONES Y RECOMENDACIONES Mediante la ejecución del presente trabajo de grado se obtuvieron las siguientes conclusiones: • Es evidente que existe una problemática en las mezclas asfálticas colocadas por el constructor. Esta problemática se manifestó con importantes deformaciones de la mezcla, con los consiguientes perjuicios para los usuarios de la vía. • La temperatura promedio de la zona, la distribución vehicular y el número de ejes equivalente a 8.2 ton, que se tienen para diseño de pavimentos, permiten concluir, la importante exigencia a la que se encuentra sometida la mezcla asfáltica del sector estudiado. • Los valores de estabilidad Marshall obtenidos en ambas capas de refuerzo, en los tres sitios evaluados, permiten concluir que la mezcla asfáltica colocada en las capas de refuerzo, superior e inferior, no cumplió durante producción con la fórmula de trabajo establecida. • Dado que las mezclas asfálticas están sometidas a la acción del tráfico y expuestas a los agentes ambientales, con el consecuente envejecimiento y rigidización del ligante asfáltico, es de esperarse que los valores de estabilidad Marshall de mezclas en servicio aumenten con respecto a los obtenidos durante la fase de producción y colocación, por lo que los valores obtenidos durante este estudio, constituyen una demostración de los problemas de calidad de la mezcla asfáltica colocada, lo cual para la capa superior es indiscutible, pero para la capa inferior, se logró evidenciar a partir de los resultados obtenidos. • Los altos resultados de flujo obtenidos para ambas capas de refuerzo, muestran la susceptibilidad que presenta la mezcla a deformarse. Esto es evidente para la capa superior y para la capa inferior se concluyó a partir de los resultados obtenidos de laboratorio. • Los valores de porcentaje de vacíos con aire en la mezcla asfáltica (%Va) obtenidos, son tan bajos, que son una clara representación de la inestabilidad de la mezcla y de su susceptibilidad al flujo plástico, lo cual es evidente en el sector objeto de estudio. Los valores obtenidos de porcentaje de vacíos con aire en la mezcla, son producto, ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 55 de la reorientación de las partículas de agregado, falta de trabazón entre agregados y exceso de asfalto en la mezcla. • Los vacíos en el agregado mineral (VAM) obtenidos son inferiores al valor mínimo admisible según las especificaciones y al valor proyectado según la fórmula de trabajo, lo cual lleva a que no exista suficiente espacio para permitir la presencia de aire y asfalto. • Los valores de contenido de asfalto obtenidos (con valores hasta de 6.5%), muestran las deficiencias en las que se incurrió durante la producción de la mezcla. Aunque durante el desarrollo del presente estudio, se auscultaron solo tres (3) sitios, vale la pena agregar que durante el recorrido de campo realizado se evidenciaron extensas áreas con venas de exudación en superficie, lo cual muestra que el exceso de asfalto fue característico durante la producción de la mezcla asfáltica colocada en el sector de estudio. • El valor obtenido de contenido de vacíos en agregados finos no compactados, es un indicativo de la presencia de un porcentaje importante de arena natural (esférica, redondeada) en la mezcla asfáltica, lo cual, dado el estado que presenta la misma, constituye uno de los agentes generadores de falla por deformación plástica, de mayor peso dentro de los ya expuestos. • Las curvas granulométricas obtenidas muestran mala distribución del agregado grueso y con ello las variabilidad del proceso de producción de la mezcla asfáltica. Vale la pena agregar que durante el recorrido de campo realizado también se observó la heterogeneidad de la mezcla asfáltica a lo largo del sector objeto del presente estudio. • Con base en los elementos estudiados y expuestos se concluyó que la mezcla asfáltica colocada como refuerzo en el sector objeto del presente estudio, en dos capas, de 0.07 m de espesor cada una, para un espesor total de 0.14 m, debe ser retirada en la totalidad de dicho espesor. • Con base en los registros del recorrido de campo realizado se concluyó que el área total afectada que requiere intervención inmediata en función del estado del pavimento corresponde a 18,615 m2. ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 56 • Dadas las condiciones geométricas del proyecto, la temperatura de trabajo de la mezcla asfáltica, el volumen de tráfico pesado que circula y la velocidad de operación del mismo, se concluye que para lograr un aporte una aceptable resistencia al corte en la mezcla asfáltica del proyecto, se requiere del uso ligantes asfálticos de de menor penetración al convencional (60 – 70) y cuyo comportamiento sea cercano a un sólido elástico a altas temperaturas, es decir asfaltos modificados. • Dado que en el proyecto se ha aplicado con buenos resultados mezcla asfáltica de alto módulo (MAM_Artículo 450-07 INV) y dadas las propiedades del ligante constitutivo de la mezcla MAM (asfalto modificado tipo V - alta resistencia a la deformación plástica) se concluye que este tipo de mezcla resulta adecuada para la intervención del sector en estudio. • Realizado el diseño de la intervención del pavimento, bajo la aplicación de la metodología AASHTO-93 y posterior evaluación elástica por método Mecanicista, se concluye que las estructuras de pavimento, después del retiro del espesor de 0.14 m, tienen la capacidad estructural de soportar las condiciones de tráfico futuras con espesores mínimos de carpeta asfáltica de alto módulo, espesor que para las condiciones particulares de presente proyecto corresponde 0.09 m ESTADO DE LA MEZCLA ASFÁLTICA EN UN PAVIMENTO REHABILITADO 57 REFERENCIAS American Association of State Highway and Transportation Officials. (1993). AASHTO Guide for Design of Pavement Structures. Washington. Fonseca, A. M. (2002). Ingenieria de Pavimentos Tomo I. Bogotá: Universidad Católica de Colombia Ediciones y Publicaciones. Instituto del asfalto. (1992). Principios de Construcción de Pavimentos de Mezcla Asfáltica en Caliente. Lexington. Ministerio de Transporte e Instituto Nacional de Vías. (2007). Especificaciones Generales de Construcción de Carreteras. Bogotá. Ministerio de Transporte e Instituto Nacional de Vías. (2007). Normas de Ensayo de Materiales para Carreteras. Bogotá.