Avances en el PAT - Revista Médica Veterinaria

Anuncio

Más:

Volumen 11, Número 2

Dentro de la Guia

para CoA del IPEC

Avances en el PAT

para la manufactura

de fármacos parenterales

Sección Especial

Formas

Farmacéuticas

Sólidas y Excipientes

INVESTIGACIÓN ARBITRADA

Mejoras en el análisis de productos inhalados

Granulado de espuma: Una nueva técnica para la granulación

húmeda continua utilizando un extrusor de doble tornillo

NANOPARTÍCULAS:

Apuntando a las terapias

cáncer

Portada Mayo-Junio 2013.indd 1

RESOLUCIÓN DE PROBLEMAS:

Tableteado y herramental

30/05/13 10:29

Un socio estratégico en aplicaciones de sistemas globales

e innovadores para optimizar los procesos de manufactura,

enfocado y con amplia experiencia

en las industrias

biotecnológicas, farmacéuticas, alimentos y bebidas.

Equipos de pruebas de integridad

|Bioreactores| Contenedores de

b i o p ro c e s o – te c n o l o g í a S i n g l e - U s e |

Fermentadores | Sistemas cross-flow

| Filtros de membrana 0.2 micras |

Prefiltros–filtros desde 50 micras

hasta 0.45 micras | Filtros para retención

de virus | Sistemas de Mezclado Single-Use

| Filtro para aire/gas | housingde acero

inoxidable | Sistemas de transferencia

Aséptica | Filtros de cromatografía por

membrana | Equipos para la determinación

de análisis en proceso | sistemas de filtración

Upstreamand donwstream.

turning science into solutions

Sartorius de México S.A. de C.V.

Cto. Circunvalación Pte. No. 149

Ciudad Satélite, Naucalpan

Estado de México 53100

Tel: +52-55-5562-1102

Fax: +52-55-5562-2942

sartorius@sartomex.com.mx

adentro es más seguro

modelo 628

Nosotros arriesgamos el cuello para que usted no tenga que hacerlo.

En Weiler Engineering, nuestro personal está dedicado al diseño y construcción de nuestras empacadoras

ASEP-TECH®. ¿El resultado? Los sistemas de envasado aséptico de líquidos más eficientes de la industria,

con tecnología de vanguardia que reduce en gran medida el elemento humano.

Qué más esperaria del sistema de envasado aséptico de líquidos más avanzado del mundo?

Nuestras máquinas de Soplado/Llenado/Sellado integran moldeado por soplado, llenado estéril y sellado hermético en una operación

ininterrumpida—un proceso de producción sin contacto humano que garantiza que los productos parenterales, soluciones oftálmicas,

fármacos respiratorios y otros medicamentos líquidos de su compañía puedan llegar al mercado de la manera más rentable posible—

en todas las ocasiones.

©2013 Weiler Engineering, Inc.

Por más de 40 años, hemos determinado el estándar industrial para el desarrollo del procesamiento estéril con un compromiso continuo

por la calidad e innovación por tecnología aséptica. Trabajaremos con su compañía para desarrollar una estrategia a medida para cada uno

de sus productos.

Para ver los sistemas

ASEP-TECH® en acción,

visite www.asep-tech.com/ptes

Soluciones protectoras mediante

envasado innovador

Marque en la tarjeta de servicio al lector el No. 9

14004-75 WEIL PharmTech ES_May2013.indd 1

PT MAYO / JUNIO.indd 1

3/28/13 3:50 PM

27/05/13 16:31

MAYO / JUNIO 2013 VOLUMEN 11, NÚMERO 2

En la Portada

Pharmaceutical Technology en Español, proporciona información importante, confiable, y

oportuna sobre todos los aspectos relacionados con Desarrollo e Investigación Aplicada;

y con las Tecnologías de Proceso, Fabricación, Formulación, y Empaque para la Industria

Farmacéutica Convencional y la de Biotecnología.

Primera plana

11 PAT

para la manufactura

de fármacos parenterales

Aplicar la calidad por diseño y la tecnología analítica de proceso

facilita la comprensión del proceso y el control de varias operaciones

en la liofilización.

Illustración por Dan Ward

Imágenes: JurgaR/Getty Images

Aspectos

Investigación Arbitrada

POSTURA OFICIAL

DESARROLLO DE FÁRMACOS INHALADOS

5 GMPs del desarrollo inicial para ESTABILI-

54 Mejora del análisis de productos inhalados

DAD: Perspectiva de la industria (Parte IV)

Bruce Acken, Mark Alasandro, Stephen Colgan, Paul

Curry, Frank Diana, Q. Chan Li, Z. Jane Li, Tony Mazzeo,

Andy Rignall, Z. Jessica Tan, Robert Timpano

Los representantes del Consorcio IQ exploran y definen esquemas y prácticas comunes de la industria para

la aplicación de las GMPs en el desarrollo inicial.

Los autores aportan métodos para obtener mejores

relaciones in vitro-in vivo.

66 Granulado con espuma

Los autores revisan los desarrollos en ganulación húmeda utilizando un extrusor de doble tornillo.

RESOLUCIÓN DE PROBLEMAS

48 Resolución de los problemas del

tableteado y los herramentales

NOVEDADES Y ANÁLISIS

La adopción de un proceso de siete pasos para el mantenimiento y el almacenamiento mejora la calidad del tableteado.

EDITORIAL INVITADA

50 Esterilización con dióxido de nitrógeno

La esterilización a temperatura ambiente utilizando gas de

dióxido de nitrógeno beneficia a los fármacos parenterales.

SÍNTESIS Y MANUFACTURA DE APIs

53 Ofreciendo un punto de vista farmacéutico

de los medios sociales

Porqué los medios sociales presentan retos y oportunidades únicas para las compañías farmacéuticas.

SOLUCIONES ESTADÍSTICAS

51 Logrando la estereoselectividad en la síntesis

63 Cálculo del resultado reportable de los datos

Los investigadores utilizan catalizadores inorgánicos como una

alternativa a los biocatalizadores en la conversión selectiva de

azúcares para producir bloques de construcción quirales.

Dos métodos para evaluar los resultados del reanálisis

después de los resultados fuera de especificaciones.

asimétrica

del reanálisis

FARMACÉUTICOS

60 Nanopartículas: facilitación de la entrega de

fármacos dirigidos en la terapia para el cáncer

Ingeniería de nanopartículas con propiedades óptimas para el

uso en las terapias del cáncer.

2

Pharmaceutical Technology en Español

PT MAYO / JUNIO.indd 2

MAYO / JUNIO 2013

27/05/13 16:31

CONTENIDO

Especial

REGULACIÓN Y CUMPLIMIENTO

Formas Farmacéuticas

Sólidas y Excipientes

DENTRO DE LA USP

ESTRATEGIAS DE SOLUBILIZACIÓN

26 Polímeros avanzados para

la mejora de la solubilidad

14 Modernización de los estándares USP

La Convención de la Farmacopea de EEUU continúa haciendo de la modernización de los estándares la máxima prioridad en el 2013.

SOLUCIONES INTERNAS

Mesa redonda con Bend Research, Dow Wolff Cellulosics y Evonik

16 El error humano detrás del error humano

RECUBRIMIENTO DE TABLETAS Y GRANULACIÓN EN SECO

Debe llevarse a cabo una profunda investigación de todas las posibles causas de desviaciones.

31 Mejora continua en el recubrimiento

de tabletas y la granulación en seco

RESOLUCIÓN DE PROBLEMAS DEL CMC

Martin Hack y Dejan Djuric

18 Contaminantes por cozrrosión y sistemas

TABLETEADO

Problemas asociados con la contaminación

por corrosión en sistemas de agua.

de agua

39 Lucha contra problemas comunes

en el tableteado y el herramental

Entrevista con I Holland

CALIDAD POR DISEÑO

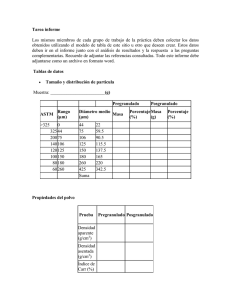

20 Medición de la distribución del

tamaño de partícula de los APIs

Se obtiene un mapa visual que puede usarse para estimar el tamaño de partícula del API visualmente.

35 Calidad por diseño en excipientes

Entrevista con Colorcon

VIGILANCIA REGULATORIA EN EEUU

DIVIDIDO DE TABLETAS

17 La innovación en vacunas aporta nuevos productos y procesos

43 Preocupaciones e innovaciones en

El desarrollo de vacunas se está beneficiando de los avances en manufactura y del soporte para la salud global.

Mesa redonda con Freeman Technology, AccuBreak Pharmaceuticals y Medelpharm

DENTRO DEL IPEC

el dividido y ranurado de tabletas

22 Alineándose con la guía para CoA del IPEC

Pharmaceutical Technology

es selectivamente extraida o indexada en:

Biological Sciences Database (Cambridge Scientific Abstracts)

Biotechnology and Bioengineering Database (Cambridge

Scientific Abstracts)

Business and Management Practices (RDSI)

Chemical Abstracts (CAS)

Current Packaging Abstracts

DECHEMA

Derwent Biotechnology Abstracts (Derwent Information, Ltd.)

Excerpta Medica (Elsevier)

International Pharmaceutical Abstracts (ASHP)

Science Citation Index (Thomson)

Pharmaceutical Technology está orgullosa de ser miembro

asociado de DCAT, IPEC y PDA.

Los presidentes anteriores del comité de calificación de excipientes del IPEC-Américas destacan los cambios a la guía del IPEC

sobre los certificados de análisis para excipientes a granel.

Secciones

69 ¿Qué hay de nuevo?

69 Calendario de eventos

71 Directorio Clasificado

72 Directorio de anunciantes

Pharmaceutical Technology en Español

PT MAYO / JUNIO.indd 3

MAYO / JUNIO 2013

3

27/05/13 16:31

James P. Agalloco

President,

Agalloco & Associates

R. Gary Hollenbeck, PhD

Chief Scientific Officer,

UPM Pharmaceuticals

Larry L. Augsburger, PhD

Professor, Department of

Pharmaceutics,

University of Maryland

Ruey-ching (Richard) Hwang,

PhD

Senior Director,

Pharmaceutical Sciences,

Pfizer Global R&D

David H. Bergstrom, PhD

COO, NovaDel Pharma Inc.

Phil Borman

QbD Lead & Data Management &

Analysis Manager

GlaxoSmithKline

Mansoor A. Khan, PhD

Director, FDA/CDER/DPQR

Russell E. Madsen

President, The Williamsburg

Group, LLC

Rory Budihandojo

Director, Quality Systems Audit,

Boehringer-Ingelheim Shanghai

Pharmaceuticals Co. (China)

Heidi M. Mansour, PhD

Assistant Professor,

College of Pharmacy,

University of Kentucky

Todd L. Cecil

Vice-President

Compendial Science

United States Pharmacopeia

Jim Miller

President,

PharmSource Information

Services Bio/Pharmaceutical

Outsourcing Report

Metin Çelik, PhD

President,

Pharmaceutical Technologies

International (PTI)

Zak T. Chowhan, PhD

Consultant, Pharmaceutical

Development

Suggy S. Chrai, PhD

President and CEO,

Chrai Associates, Inc.

Roger Dabbah, PhD

Principal Consultant,

Tri-Intersect Solutions

Tim Freeman

Managing Director,

FreemanTechnology

Sanjay Garg, PhD

Professor,

Pharmaceutical Sciences,

University of South Australia

Moheb M. Nasr, PhD

Vice-President, CMC Regulatory

Strategy, Global Regulatory

Affairs,

GlaxoSmithKline

Garnet E. Peck, PhD

Professor Emeritus of Industrial

Pharmacy, Purdue University

James Polli, PhD

Professor,

School of Pharmacy,

University of Maryland

Wendy Saffell-Clemmer

Director, Research, BioPharma

Solutions

Gurvinder Singh Rekhi, PhD

Director,

Research and Development,

Elan Drug Delivery Inc.

Susan J. Schniepp

Pharmaceutical Consultant,

Schniepp & Associates, LLC

Colin Minchom, PhD

Vice President Particle Design

Hovione

David R. Schoneker

Director of Global Regulatory

Affairs, Colorcon

Christine Moore, PhD

Deputy Director for Science and

Policy, Office of New Drug Quality

Assessment, CDER, FDA

Eric B. Sheinin, PhD

President,

Sheinin and Associates

R. Christian Moreton, PhD

Vice-President, Pharmaceutical

Sciences, Finnbrit Consulting

Fernando J. Muzzio, PhD

Director, NSF Engineering

Research Center on Structured

Organic Particulate Systems,

Dept. of Chemical and

Biochemical Engineering,

Rutgers University

Charles A. Signorino, PhD

CEO, Emerson Resources, Inc.

Aloka Srinivasan

Principal Consultant,

PAREXEL International

Heinz Sucker, PhD

Professor Emeritus,

Pharmaceutical Institute,

University of Bern

Scott Sutton, PhD

Microbiology Network

Lynn D. Torbeck

Statistician, PharmStat Consulting

Pharmaceutical Technology en Español, V.11 No. 2 Mayo-Junio de 2013. Publicación

bimestral editada por Revistas para la Industria, S.A. de C.V. Editor responsable: Ma. Antonieta Guerrero Paz. No. de Certificado de Reserva de Derechos al Uso Exclusivo otorgado por el Instituto Nacional del Derecho al Autor No. 04-2011-010610533100-102. No. de Certificado de Licitud de Título

y Contenido otorgado por la Secretaría de Gobernación No. 15794. Domicilio de la Publicación: Av.

Insurgentes Sur 605, Desp. 404-D, Col. Nápoles, C.P. 03810, Deleg. Benito Juárez, México, D.F.

Impreso en: Polymasters de México, S.A. de C.V. - Calle Dos No. 123-C, Col. Granjas San Antonio

C.P. 09070, México, D. F. Distribuida por: Revistas para la Industria, S.A. de C.V. - Av. Insurgentes Sur

605, Desp. 404-D, Col. Nápoles, C.P. 03810, Deleg. Benito Juárez, México, D.F.

Toda la información y conceptos que aquí aparecen son responsabilidad exclusiva de cada uno

de los autores y firmas comerciales.

Esta prohibida y será castigada la reproducción total o parcial de cualquiera de los materiales

que aquí aparecen.

4

Pharmaceutical Technology en Español

PT MAYO / JUNIO.indd 4

MAYO / JUNIO 2013

27/05/13 16:31

Postura Oficial: GMPs en Fase Inicial

GMPs en el Desarrollo Inicial para Estabilidad

Perspectiva de la Industria (Parte IV)

Bruce Acken, Mark Alasandro, Stephen Colgan, Paul Curry, Frank Diana, Q. Chan Li, Z. Jane Li, Tony Mazzeo, Andy

Rignall, Z. Jessica Tan, Robert Timpano

Los autores, parte del Consorcio

Internacional sobre Innovación y

Calidad en Desarrollo Farmacéutico (IQ

Consortium), exploran y definen enfoques

y prácticas comunes de la industria

cuando aplican las GMPs en el desarrollo

inicial. Un grupo de trabajo del consorcio

tiene como objetivo desarrollar una serie

de recomendaciones que puedan ayudar

a la industria a identificar oportunidades

para mejorar el tiempo de entrega para

el primer estudio en humanos y reducir

los costos de desarrollo, manteniendo

mientras tanto los estándares de calidad

requeridos y garantizando la seguridad

del paciente. Este artículo es el cuarto de

la serie y se enfoca en la estabilidad.

Bruce Acken está en Ciencias Analíticas en Merck & Co. Inc. (Summit,

NJ); Mark Alasandro está en Análisis Farmacéutico y Microbiología en

Allergan (Irvine, CA); Stephen Colgan está en Pfizer Investigación y

Desarrollo Global (Groton CT); Paul Curry está en NCE IyD Analítico en

Abbott Laboratories (Abbott Park, IL); Frank Diana está en Desarrollo

Farmacéutico en Endo Pharmaceuticals (Chadds Ford, PA); Q. Chan

Li está en Desarrollo Analítico US y Z. Jane Li está en Desarrollo

Farmacéutico, ambas en Boehringer Ingelheim Pharmaceuticals

(Ridgefield, CT); Tony Mazzeo* está en Desarrollo Analítico y Bioanalítico

en Bristol-Myers Squibb Company (New Brunswick, NJ); Andy Rignall

está en Ciencia Analítica en AstraZeneca IyD (Macclesfield, RU); Z.

Jessica Tan está en Analítica IyD en Amgen (Thousand Oaks, CA); y

Robert Timpano está en Pfizer IyD Global (Groton, CT).

*A quien debe dirigirse toda la correspondencia

E

l Consorcio Internacional sobre Innovación y Calidad

en Desarrollo Farmacéutico (IQ) formado en 2010,

es una asociación de más de 25 compañías farmacéuticas y de biotecnología con la misión de promover

estándares y regulaciones basados en la ciencia y científicamente llevados para productos medicinales en todo el mundo.

En una edición pasada del Pharmaceutical Technology, se publicó un artículo que describía las IQs de las Buenas Prácticas

de Fabricación (GMPs) en el grupo de trabajo de Desarrollo

Inicial (1). Este grupo de trabajo (WG) está concentrado en el

desarrollo de enfoques recomendados para la aplicación de las

GMPs en varias áreas de actividad del desarrollo CMC en la

Fase Inicial (p.ej., Fase 1 a Fase 2a). Una premisa clave de las

GMPs en el WG de Desarrollo Inicial es que los documentos

guía existentes de GMPs para el desarrollo inicial son vagos y

que sería valiosa una mejor claridad con opciones para cumplir

las expectativas GMP. Aunque no se aboga por una guía más

prescriptiva, en este artículo se comparten las mejores prácticas para promover la innovación en el desarrollo de productos

farmacéuticos mejorando los tiempos de ciclo, y manteniendo

mientras tanto la calidad apropiada del producto y garantizando

la seguridad del paciente.

Una consecuencia de la ausencia de claridad que rodea a la

guía de las GMP en fase inicial ha sido la variada interpretación

y aplicación de la guía de GMP existente dentro de diferentes

compañías y cuerpos regulatorios de acuerdo a su propia cultura y tolerancia al riesgo. Los debates internos con frecuencia

resultan en interpretaciones conservadoras de “uno se ajusta a

todo” que se apoyan en las guías de la Conferencia Internacional de Armonización (ICH) que son relevantes para el desarrollo de productos comerciales y no distingue diferencias en

las prácticas entre el desarrollo inicial y el desarrollo en etapa

final (es decir, Fase 2b y más allá). Por lo tanto, un conductor

clave del WG de IQ ha sido definir colectivamente las prácticas

mínimas aceptables dentro de la industria con respecto a las

expectativas de GMP en el desarrollo inicial, que permitan una

flexibilidad agregada y que sean consistentes con la guía y los

estatutos existentes (2, 3).

Según se describió en el artículo introductorio de esta serie,

los esfuerzos del WG en GMPs en el Desarrollo Inicial han

estado concentrados en las siguientes cuatro áreas de actividades de Química, Manufactura y Controles (CMC): Validación de Métodos Analíticos, Especificaciones, Manufactura del

Producto Farmacéutico y Estabilidad (1). El alcance inicial de

estos esfuerzos ha estado limitado al desarrollo de pequeñas

moléculas, el cual soporta los estudios clínicos de Primero en

Humanos (FIH) hasta la Fase 2a (prueba de concepto).

Dentro de esta revista se han publicado una serie de artículos que describen un enfoque recomendado para la aplicación

Pharmaceutical Technology en Español

PT MAYO / JUNIO.indd 5

MAYO / JUNIO 2013

5

27/05/13 16:31

Postura Oficial: GMPs en Fase Inicial

de las GMPs en cada una de estas áreas. En las ediciones pasadas, se proporcionaron enfoques para la Validación de Métodos

Analíticos, Manufactura y Especificaciones para soportar los

sometimientos a las autoridades de salud (4, 5).

En este artículo, Parte IV, se discuten las necesidades de la

estabilidad. Durante el desarrollo inicial de fármacos, pueden

generarse datos de estabilidad para respaldar la manufactura

y el almacenamiento de productos clínicos que cumplan las

expectativas regulatorias para los sometimientos de Nuevos

Fármacos en Investigación (IND), Dossier de Productos Medicinales en Investigación (IMPD) o Solicitud de Estudio Clínico

(CTA) y ayudar a comprender el producto y el proceso. Los autores ilustran algunas de las mejores prácticas para estabilidad

que respalden los estudios clínicos en fase inicial en este artículo; sin embargo, algunas compañías pueden elegir hacer más,

o posiblemente menos, a su discreción y con las justificaciones

apropiadas basadas en la ciencia y en el riesgo, adecuadas para

las fases y propósitos del desarrollo. Los sistemas de calidad

GMP (p.ej., calificación de la cámara, procedimientos normalizados de operación) usados para soportar dichos estudios no

son el enfoque de este artículo.

Estudios de estabilidad para soportar el

desarrollo en la fase inicial

Al inicio en el desarrollo, las organizaciones de investigación

farmacéutica desarrollan productos con un enfoque primario

en la seguridad del paciente. Se generan datos en condiciones

de almacenamiento apropiadas para demostrar o soportar la

estabilidad de la sustancia farmacéutica y producto para asegurar la calidad del producto a través del período del estudio

clínico. Se dispone de documentos guía para indicar el tipo de

información necesaria para respaldar los estudios clínicos (3,

6-8). Aunque las guías de estabilidad del ICH describen los datos de estabilidad necesarios para respaldar las condiciones de

almacenamiento y la vida de anaquel para los sometimientos

comerciales, estas guías no son aplicables para las etapas iniciales del desarrollo cuando se conoce menos acerca de las nuevas sustancias y productos (9). Sin embargo, debe haber datos

apropiados para soportar el almacenamiento de los productos

que se están proponiendo para el uso clínico.

Si un producto está destinado para uso humano, aplican los

conceptos de las cGMPs. Para estabilidad, esta aplicación con

frecuencia resulta en un plan o protocolo escrito para el estudio

de estabilidad, métodos de prueba que se ajustan al propósito, documentación rastreable y confiable, y PNOs apropiados.

La mayoría de los compuestos en desarrollo inicial terminan

siendo suspendidos, por problemas de seguridad y/o eficacia

y/o por viabilidad comercial inadecuada. Por lo tanto, asegurar

eficientemente la calidad de los productos que se están usando

en los primeros estudios clínicos en humanos es un desafío que

enfrenta cada organización de investigación farmacéutica involucrada en los primeros estudios. Los desafíos comunes que

se enfrentan en el respaldo de la estabilidad de la sustancia farmacéutica (también conocida como API) y del producto farmacéutico se discuten aquí. Los autores ofrecen algunos enfoques

basados en el riesgo para recolectar datos para moléculas pequeñas, formas farmacéuticas orales sólidas usadas en estudios

clínicos Fase 1 y Fase 2a, en la esperanza de guiar a las compa6

Pharmaceutical Technology en Español

PT MAYO / JUNIO.indd 6

ñías y a las autoridades de salud hacia estrategias armonizadas

y mejores prácticas.

En la fase inicial del desarrollo, los requerimientos CMC

incluyen la generación de los datos de estabilidad apropiados

en condiciones de almacenamiento adecuadas para respaldar

el sometimiento del IND (ó IMPD/CTA) y el uso del material

clínico hasta el final del estudio clínico. Estos objetivos científicos y regulatorios para la estabilidad deben cumplirse minimizando al mismo tiempo los gastos de operación que no agregan

ningún valor. Varios factores desde una perspectiva de negocio,

regulatoria y científica necesitan tomarse en cuenta cuando se

diseñan estudios de estabilidad en fase inicial:

• La tolerancia al riesgo de la organización patrocinadora y

su enfoque a la mitigación científica de los riesgos.

• La estabilidad inherente de la sustancia farmacéutica o

producto y el conocimiento previo del producto, del proceso y de la estabilidad.

• El ambiente regulatorio en los países en donde se realizará

el estudio clínico. Por ejemplo, algunos países pueden solicitar datos de estabilidad de múltiples lotes o de los lotes

clínicos reales o pueden no aceptar la extrapolación para

justificar asignaciones de fecha de uso.

• El uso futuro proyectado del producto. Los equipos de

desarrollo pueden tener alguna idea de la probabilidad

de que el proyecto avance a la Fase 2b. Si se espera que

un producto sea usado durante muchos meses o múltiples

años a través de varias fases de desarrollo, entonces puede

ser necesaria una propuesta de extensión de la fecha de

uso basada en datos adicionales a largo plazo y el aporte

adicional del conocimiento que se ha colectado. (3). Esta

información puede influir el alcance del estudio inicial de

estabilidad en forma de puntos de tiempo adicionales, condiciones adicionales y/o pruebas adicionales.

Considerando estos factores, la industria debe trabajar para

equilibrar las expectativas percibidas de los reguladores en los

países donde se realizarán estudios clínicos utilizando un enfoque basado en la ciencia y en el riesgo para generar y proveer

datos de estabilidad en los sometimientos regulatorios.

Alcance

En este artículo se discuten recomendaciones con respecto a la

generación de datos de estabilidad para la sustancia farmacéutica y formas farmacéuticas orales sólidas usadas para Fase 1

y Fase 2a (fases iniciales del desarrollo). Este artículo presenta

un marco de trabajo y principios orientadores para este fin. Los

ejemplos presentados no pretenden ser una guía de “como hacer”, sino más bien ilustraciones de los principios que se están

discutiendo. Otros diseños y condiciones del estudio también

pueden ser posibles con la justificación apropiada.

Los esfuerzos de desarrollo del producto para los suministros clínico iniciales con frecuencia son simples formulaciones con limitada historia de desarrollo. Los productos orales

iniciales de pequeña molécula pueden colocarse en una de

dos categorías: productos basados en la sustancia farmacéutica (DS) y productos formulados. Los productos basados en la

DS incluyen el uso de la DS tal cual (p.ej., polvo en un frasco

[PIB], polvo en cápsula [PIC], o DS enviado a granel a los sitios clínicos para el mezclado en el sitio. Estos productos casi

MAYO / JUNIO 2013

27/05/13 16:31

siempre tienen las mismas características de estabilidad que la

DS a granel, y los datos de estabilidad de la DS pueden ser

usados para respaldar la fecha de uso del producto. Los productos formulados pueden ser polvos formulados con excipientes,

cápsulas llenas con granulado formulado, o es una formulación

en tableta. Estas formulaciones llevan más esfuerzo y normalmente son usadas debido a una necesidad clínica específica, un

defecto del producto basado en la DS, o un deseo de utilizar la

misma formulación en los estudios Fases 1 y 2. En la mayoría

de los casos, serán formulaciones bastante simples que se supone tendrán un corto ciclo de vida. Si el producto avanza más

en el desarrollo, necesitarán desarrollarse formulaciones más

elegantes. No incluidas en este artículo están las formulaciones

que son preparadas extemporáneamente en el sitio clínico. Estas formulaciones son consumidas rápidamente y no se justifican estudios de estabilidad a largo plazo.

En las siguientes secciones, se discuten las consideraciones

de estabilidad de la DS y del producto farmacéutico (DP) para

el desarrollo inicial.

Estabilidad de la sustancia farmacéutica

Lotes representativos de la sustancia farmacéutica. Un

lote representativo de la DS o del DP, es aquel que se espera

que tenga estabilidad similar a la de los lotes usados en la producción clínica, basada en una evaluación fundamentada en la

ciencia y el riesgo, de los atributos que se espera que influyan

en la estabilidad, y en el conocimiento obtenido durante el desarrollo. Frecuentemente se fabrican primero lotes de DS no

GMP o GLP (buenas prácticas de laboratorio) y se colocan en

estabilidad para soportar una variedad de actividades de desarrollo del producto. Estos lotes con frecuencia son representativos de lotes GMP desde una perspectiva de la estabilidad y

pueden usarse para establecer un período de reanálisis inicial

para la DS y soportar un sometimiento clínico. Los datos de

estabilidad incluidos en la sección del CMC son limitados en

esta etapa del desarrollo (5). El lote de DS utilizado para la

manufactura del suministro clínico Fase 1 puede colocarse en

estabilidad concurrente con los estudios clínicos, si se justifica

el estudio adicional.

En el desarrollo inicial, es común que el proceso de manufactura sea mejorado como parte normal del desarrollo. Conforme evoluciona el proceso de la DS, es necesaria una evaluación para determinar si el lote inicial puesto en estabilidad es

todavía representativo del proceso mejorado. Los autores defienden un enfoque basado en la ciencia y el riesgo para decidir

si los estudios de estabilidad en los nuevos lotes del proceso

están justificados. Los principios básicos se discuten más adelante y pueden encontrarse más detalles de dicho enfoque en la

Ref. 10 y sus citas (10).

El primer paso es determinar cuáles de los atributos de la

DS tienen un efecto en la estabilidad. Este paso puede ser completado a través de evaluaciones de riesgo basadas en papel,

conocimiento previo, o a través de un desafío de estabilidad a

corto plazo a la par (según se discute en la siguiente sección)

que compare el nuevo lote con el lote inicial. Si el proceso

modificado impacta uno o más de estos atributos de calidad

relacionados con la estabilidad, el nuevo lote debe colocarse

en estabilidad. Si el proceso modificado no resulta en un cam-

bio de un atributo de calidad relacionado con la estabilidad, el

nuevo lote no necesita colocarse en estabilidad. Existen ciertos

cambios que casi siempre requieren un nuevo estudio. No puede asumirse que diferentes formas polimórficas, contra-iones, o

formas solvatadas de un compuesto tengan los mismos índices

de degradación o las mismas vías de degradación. Por lo tanto,

estos cambios casi siempre requerirán nuevos datos de estabilidad (11).

Los cambios típicos encontrados en el desarrollo inicial incluyen cambios en la vía de la síntesis (incluyendo un cambio

en el orden de los pasos formadores de enlaces), escala del lote,

equipo o sitio de manufactura, reactivos, origen de los materiales, solventes usados y pasos de cristalización. En la mayoría

de los casos, estos cambios no resultarán en cambios de la estabilidad de la DS. Una idea falsa común es que los cambios

del perfil de impurezas afectarán adversamente la estabilidad.

La mayoría de las impurezas de la DS, particularmente las impurezas orgánicas, son esencialmente inertes y no tienen efecto

sobre la estabilidad de la DS. Algunas impurezas, tales como

los metales catalíticos, las impurezas inorgánicas ácidas o básicas, o cantidades significativas de aguas residuales o solventes, pueden afectar la estabilidad, y si el nuevo proceso cambia

el nivel de estas impurezas, puede justificarse una estabilidad

adicional. Los cambios en el empaque del material a granel a

un empaque menos protector pueden requerir datos de estabilidad para soportar el cambio. Similarmente, el cambio a un

empaque más protector con el fin de extender el período de

reanálisis, más allá de lo que el estudio del lote representativo

original podría soportar, puede requerir datos adicionales en el

nuevo empaque.

Los atributos físicos que pueden impactar la estabilidad incluyen tamaño de partícula/área de superficie, el grado de cristalinidad/amorficidad, forma polimórfica, forma hidratada, y

contenido de humedad. Si un nuevo proceso cambia cualquiera

de estos atributos, se recomienda una evaluación de riesgo para

determinar si se justifica la estabilidad adicional. En algunos

casos, los datos de estabilidad acelerada o con estrés de corto

plazo pueden ayudar a decidir si estos atributos son de hecho

atributos de calidad relacionados con la estabilidad. Los conceptos detallados en los dos párrafos anteriores intentan diferenciar cambios mayores y menores y pueden resultar en diferentes estrategias de estabilidad para soportar estos cambios.

Una evaluación de riesgo puede ayudar a determinar si el

lote actual es suficientemente representativo. Alternativamente,

los datos adicionales pueden ser necesarios cuando el lote no

es representativo o cuando existe duda sustancial después de

la evaluación.

Colecta de los datos de estabilidad de la sustancia farmacéutica. Aunque las prácticas de análisis de estabilidad y

la cantidad de datos colectados varían de compañía a compañía, se discuten aquí tres enfoques comúnmente usados. Uno

es que un lote inicial de DS representativo sea colocado bajo

tiempo real y condiciones aceleradas (p.ej., 25°C/60% HR y

40°C/75% HR) y los resultados de estabilidad para unos cuantos puntos de tiempo (p.ej., 1-6 meses) se generen para soportar

un período inicial de reanálisis (p.ej., 12 meses o más). Si es necesario, el estudio de estabilidad puede continuar para extender

el período de reanálisis o el material GMP simplemente puede

ser reanalizado, según sea necesario, como parte de un prograPharmaceutical Technology en Español

PT MAYO / JUNIO.indd 7

MAYO / JUNIO 2013

7

27/05/13 16:31

Postura Oficial: GMPs en Fase Inicial

ma de reanálisis comúnmente usado para los componentes de

la manufactura.

Las pruebas analíticas seleccionadas para los estudios de

estabilidad deberán cubrir los atributos de calidad relacionados

con la estabilidad. Típicamente, estas pruebas incluirían impurezas y descripción y pueden incluir el ensayo. La pureza quiral, la forma polimórfica (p.ej., rayos X) y el contenido de agua

deben ser analizados, según convenga. Puede no ser necesario

realizar todas las pruebas en cada punto de tiempo dependiendo

del propósito de la prueba.

Un segundo enfoque es usar condiciones de alto estrés

con un tiempo corto, como el modelo de alta temperatura y

alta humedad (HT/HH), Por ejemplo, la DS es almacenada a

70°C/75% HR en contenedores abiertos y cerrados, mientras

se monitorea la estabilidad química y física hasta tres semanas.

Los resultados de la estabilidad química se utilizan para extrapolar el período de reanálisis inicial de la DS hasta 18 meses

más o menos, si se justifica. La extrapolación se basa en el principio de la clásica relación de Arrhenius entre la temperatura

y la tasa de reacción (degradación), asumiendo una reacción

de orden pseudo-cero. Es una predicción simple y rápida de

la estabilidad de la DS (12). Este enfoque es más aplicable

para la DS que se considera que tiene buena estabilidad física

y química demostrada durante el descubrimiento del fármaco.

Se ha ganado la aceptación de este enfoque en un número de

sometimientos.

Un tercer enfoque es el uso de estudios de estrés en diversas

condiciones acopladas con el modelo, como el Programa de

Evaluación de Estabilidad Acelerada (ASAP) (13). El ASAP

combina un protocolo de envejecimiento acelerado con una

ecuación de Arrhenius corregida para humedad para proveer

una predicción temprana para la DS y un período de uso de la

DS. Este programa involucra análisis estadístico para modelos

El conocimiento adquirido de estos

estudios puede usarse para: soportar condiciones de almacenamiento

y asignaciones del período inicial de

reanálisis; diseñar futuros estudios de

estabilidad; evaluar el impacto de las

excursiones de temperatura; y seleccionar el empaque.

más complejos de cinética de orden no simple de degradación

en la DS y el DP, y produce predicciones más rápidas y confiables de estabilidad química. Para la DS o DP con desafíos de

estabilidad química potencial, este enfoque puede ser muy útil

para definir la condición de almacenamiento apropiado y utilizar el período dentro de un tiempo relativamente corto que permita el avance de los programas de desarrollo inicial. Lo que es

más importante, el ASAP tiene potencial para un alcance más

amplio de evaluación de la estabilidad para desarrollar la estrategia de control de estabilidad del DP, como es la predicción de

8

Pharmaceutical Technology en Español

PT MAYO / JUNIO.indd 8

MAYO / JUNIO 2013

estabilidad a largo plazo y los requerimientos de empaque en

la implementación de la QbD para comercialización. El ASAP

ha sido utilizado por las compañías como parte de los sometimientos regulatorios en múltiples países y ha proporcionado

la base para la justificación de la formulación, del empaque y

del contenido de humedad. Existe un diálogo continuo entre la

industria y las agencias regulatorias acerca de estas nuevas formas para la industria de cumplir sus obligaciones con respecto

al aseguramiento de la aceptabilidad de los productos al final de

sus vidas de anaquel.

El conocimiento adquirido de estos estudios puede entonces ser utilizado para: soportar las condiciones de almacenamiento y las asignaciones del período de reanálisis inicial; el

diseño de futuros estudios de estabilidad; evaluar el impacto de

las excursiones de temperatura; y seleccionar el empaque. Los

resultados también pueden ser usados para establecer el período de uso inicial para los productos basados en la DS (p.ej., PIB

ó PIC). Los esquemas acelerados o de estrés pueden ahorrar

tiempo para llegar a un primer estimado de la estabilidad del

material.

El período de reanálisis derivado de estos tipos de estudios

acelerados o con estrés puede ser verificado posteriormente

colocando el primer lote clínico en estudios de estabilidad en

tiempo real bajo condiciones aceleradas y de largo plazo del

ICH. Las extensiones futuras del período de reanálisis/uso pueden basarse en los datos en tiempo real.

Asignación de la fecha de reanálisis. Los datos de estabilidad de la sustancia farmacéutica que se adecúan con la

etapa de desarrollo, pueden ser generados para soportar el uso

de la DS para la manufactura de suministros clínicos a través

de un sistema que utilice las fechas de reanálisis. Cuando es

necesario un período de reanálisis más prolongado, las extensiones son más comúnmente manejadas ya sea a través de un

programa de estabilidad o a través de un programa de reanálisis

específico para el lote. En los sometimientos se puede describir

cómo se extenderá el período de reanálisis en el futuro. Si se

utilizan los datos de estabilidad del segundo (HT/HH) o del

tercer enfoque (ASAP), se extrapola un período de reanálisis

a partir de la ecuación de Arrhenius o de la ecuación de Arrhenius corregida para la humedad (12). El análisis de estabilidad

también se usa para soportar el período de uso de productos

simples basados en la DS.

Diseño de estudios de estabilidad del

producto farmacéutico para el desarrollo inicial

Selección del lote para estudios de estabilidad. Según se

señaló antes, los suministros clínicos de la etapa inicial con frecuencia son simples formulaciones orales o polvos en frascos

o polvos en cápsulas. Los estudios de estabilidad en esta etapa

inicial necesitan respaldar el uso del producto en los estudios

clínicos y facilitar más desarrollo. A menos que se requiera una

formulación específica para los estudios en fase inicial (p.ej.,

debido a escasa solubilidad, pobre biodisponibilidad, la necesidad de formulaciones de una vez al día, o la necesidad de

una formulación estéril inyectable), se emplea típicamente una

simple forma farmacéutica sólida oral. Para la DS en cápsula

o frasco, la estabilidad de la DS soportará el desarrollo en fase

inicial, sin embargo, el suministro clínico puede ser colocado

en estabilidad (p.ej., muestras de retención) y analizado, si es

27/05/13 16:31

necesario. El estudio continúa hasta el término del estudio clínico y podría también ser monitoreado en puntos de tiempo

posteriores para incrementar el conocimiento del producto, si

así conviene.

Para productos formulados como dosis sólidas orales, pueden llevarse a cabo los estudios de preformulación y desarrollo

del proceso para definir la formulación inicial. Estos estudios

también proveerán información inicial de estabilidad sobre la

DS y su compatibilidad con los excipientes, humedad, condiciones del proceso, y así sucesivamente. En esta etapa, puede

fabricarse un lote de desarrollo (no GMP) y ponerse en estabilidad. Si este lote es representativo del suministro clínico (misma

o cercana composición, proceso y empaque) puede soportar el

sometimiento como IND/IMPD y la fecha de uso inicial para

el producto. Si se requiere más de una potencia, puede usarse

un diseño de estabilidad agrupado. Los cambios en el producto

farmacéutico clínico necesitan ser evaluados y los lotes adicionales ser puestos en estabilidad, conforme sea necesario.

Utilizando las mismas herramientas y procesos de pensamiento

que se mencionaron en la porción de la DS de este artículo, el

primer paso es determinar qué atributos del DP tienen un efecto

sobre la estabilidad. Si el nuevo DP cambia uno o más de los

atributos de calidad relacionados con la estabilidad, el nuevo

lote deberá ser colocado en estabilidad. La identificación de

estos atributos de calidad relacionados con la estabilidad puede facilitarse a través de evaluaciones de riesgo en papel, el

conocimiento previo o a través de desafíos de la estabilidad a

corto plazo. Los cambios que podrían impactar la estabilidad

del producto incluyen cambios mayores en la DS (p.ej., forma

sólida), cambios en la formulación (p.ej., relación de fármaco

a excipiente, diferentes excipientes), cambios significativos al

proceso (p.ej., compresión directa a granulación húmeda), y

cambios en el empaque (p.ej., materiales de contacto, blíster

contra frasco, cambio en tamaño/espacio vacío). Los cambios

que improbablemente afecten la estabilidad para formas farmacéuticas orales simples incluyen cambios en la escala, el equipo

y el sitio de manufactura.

Vale la pena subrayar el punto de que los

datos de estabilidad incluidos primero en

los sometimientos regulatorios son con

frecuencia justo el inicio de un programa.

Requisitos mínimos para que un estudio de estabilidad soporte los sometimientos iniciales

Número de lotes. Típicamente, los lotes son limitados en el

desarrollo inicial. Como estos estudios clínicos son pequeños,

seguido existe la necesidad de producir sólo un lote. Los materiales clínicos que se espera que sean usados sólo en las Fases 1

y 2a, los autores piensan que los datos a largo plazo colectados

en el lote clínico o en un lote representativo del lote clínico

pueden ser suficientes para asegurar la estabilidad del producto

clínico en la primera fase del desarrollo. Para productos esta-

bles, los lotes adicionales de la misma formulación no necesitan colocarse en estabilidad.

Duración del estudio y puntos de tiempo. Los estudios

deben generar datos que den la certeza de que los suministros

clínicos conservan su calidad dentro de límites aceptables al

menos a través del uso de los suministros en la clínica. Como

los estudios clínicos en la primera etapa pueden ser relativamente cortos, los datos de estabilidad sólo necesitan soportar

períodos de uso breves. Sin embargo, en muchos casos, se tienen en reserva muestras extra para extender los estudios durante más tiempo como asunto de practicidad; por ejemplo, si los

suministros son necesarios para mayor duración que los planes

iniciales debido a retrasos en el programa clínico.

Como se señaló, la guía Q1A del ICH sobre análisis de estabilidad incluye recomendaciones para estudios de estabilidad

para requerimientos de solicitud de comercialización aunque

estos no pretenden respaldar los estudios clínicos iniciales. No

obstante, muchos de los lineamientos del ICH son útiles, tales

como las condiciones de almacenamiento y el espaciado de los

puntos de tiempo. El espaciado de los puntos de tiempo debe

estar diseñado para capturar la tendencia general de la estabilidad, señalando que puede ser deseable tener unos pocos puntos

de tiempo iniciales durante los estudios de selección o estudios

de estabilidad más formales para establecer una fecha de uso

para el momento del sometimiento.

Para el DP, la formulación en la fase inicial habitualmente

no será usada en los estudios clínicos posteriores. Como tal,

tiene poco valor realizar el estudio de estabilidad más allá del

tiempo en la clínica.

Las pruebas analíticas seleccionadas para los estudios de

estabilidad deben cubrir los atributos de calidad que pueden

cambiar con el tiempo. Típicamente, estas pruebas incluirían

ensayo, impurezas (es decir, productos de degradación), liberación del fármaco (p.ej., desintegración o disolución) y descripción. Si la conversión quiral ha demostrado ser un problema en

la DS, entonces ésta debe ser monitoreada en el DP. Puede no

ser necesario realizar todas las pruebas en cada punto de tiempo

dependiendo del propósito de la prueba.

Los datos de los estudios de estrés HT/HH pueden ser útiles

en la evaluación del impacto para las excursiones de temperatura y para diseñar estudios eficientes a largo plazo. Otro enfoque son los estudios de estrés acoplados con el modelo, como

el ASAP que se discutió anteriormente. El ASAP en algunos

casos puede dar un buen estimado del período de uso en un

tiempo más corto que el enfoque tradicional de estabilidad a

largo plazo. La fecha de uso derivada de la extrapolación del

estrés puede ser verificada posteriormente colocando el primer

lote clínico en estudios de estabilidad en tiempo real bajo las

condiciones aceleradas y a largo plazo del ICH.

Estrategia para asignar la fecha de uso y extensiones

de la fecha de uso. La extrapolación de los períodos de uso

es una práctica comúnmente aceptada y casi una necesidad en

términos de obtener un producto clínico empacado, etiquetado,

liberado y embarcado a los sitios clínicos con algo de tiempo se

uso sobrante para el almacenamiento en los sitios clínicos. Ha

habido mucho debate sobre cómo debe usarse la extrapolación

del conocimiento existente de la estabilidad para establecer los

períodos de uso de los suministros clínicos. Según se discutió

al principio de este artículo, muchos factores determinarán la

Pharmaceutical Technology en Español

PT MAYO / JUNIO.indd 9

MAYO / JUNIO 2013

9

27/05/13 16:31

Postura Oficial: GMPs en Fase Inicial

cantidad de extrapolación que es defendible. Las autoridades

de salud pueden estar reluctantes a aceptar extrapolaciones de

más de 12 meses después de los datos de estabilidad a largo

plazo existentes, pero es posible justificar más o menos la extrapolación con base en fundamentos científicos (ver la sección

de colecta de datos de estabilidad de la DS). Un enfoque de ‘un

tamaño se adapta a todos’ es difícil de lograr en términos de

un número exacto de extrapolaciones permitidas, pero se recomienda un enfoque basado en la ciencia y el manejo del riesgo.

Con suficiente conocimiento de la estabilidad de la DS y

del producto farmacéutico y una formulación clínica estable,

el riesgo para la calidad del material es bajo cuando se permiten extensiones del período de reanálisis/uso 12 meses más allá

de los datos de estabilidad en tiempo real disponibles. Esto,

no obstante, no sería apropiado para un producto farmacéutico

inestable o uno para el cual existe conocimiento insuficiente de

la estabilidad. Este enfoque basado en el riesgo se basa en tres

principios:

1.) Los atributos de estabilidad que limitan la vida de anaquel están determinados de los estudios de desarrollo

iniciales y de las condiciones apropiadas de empaque y

almacenamiento seleccionadas.

2.) Las asignaciones de fecha de uso son monitoreadas y

confirmadas a través de estudios tradicionales (tiempo real

y acelerados) y acciones apropiadas tomadas cuando se

requiere.

3.) Las compañías tienen procedimientos internos que describen procesos para establecer y extender las fechas de

uso iniciales. Los procedimientos internos para actualizar

las asignaciones de la fecha de uso normalmente involucran la coordinación del reetiquetado clínico y en algunos

casos de los sometimientos del CMC.

Vale la pena subrayar el punto de que los datos de estabilidad incluidos primero en los sometimientos regulatorios son

con frecuencia justo el inicio de un programa para monitorear

la estabilidad de los suministros clínicos, y el monitoreo continuo para confirmar las demandas de almacenamiento y las

tendencias iniciales pueden ser muy útiles para productos que

continúan el desarrollo.

Los autores respaldan la siguiente recomendación de A. Kane:

Las compañías con frecuencia luchan con la estrategia para actualizar las asignaciones del período de reanálisis/uso a lo largo

del desarrollo y las consiguientes actualizaciones a los sometimientos del CMC para dossiers del tipo IND e IMPD. “Podría

decirse que la preferencia de muchos solicitantes sería actualizar

las asignaciones conforme se generaran más datos de estabilidad

sin necesidad del sometimiento de una enmienda sustancial. Para

evitar la necesidad para enmiendas sustanciales posteriores, el

IMPD debe contener la especificación propuesta y proporcionar

una explicación clara de cómo se aplica o aplicará la extrapolación para asignar el período de reanálisis/uso” (14). Es opinión

del autor que con un programa de monitoreo bien planeado, la

extrapolación con datos iniciales limitados está justificada.

Conclusiones

La demostración de estabilidad para suministros clínicos debe

ser conducida por medio del conocimiento científico adquirido

en el desarrollo así como en una evaluación basada en el ries10

Pharmaceutical Technology en Español

PT MAYO / JUNIO.indd 10

MAYO / JUNIO 2013

go para orientar el uso eficiente de recursos disponibles. En el

desarrollo inicial, los esfuerzos clínicos están con frecuencia

concentrados en productos relativamente simples con ciclos de

vida cortos y la DS de la cual están hechos es con frecuencia

producida al evolucionar los procesos químicos. Los esfuerzos

para determinar la estabilidad de la DS y del producto farmacéutico deben ajustarse para esta fase del desarrollo y están

diseñados para dar la información de estabilidad más básica,

esto es, asegurar que la DS es de calidad adecuada cuando se

usa para la manufactura del producto y que el producto farmacéutico es de calidad adecuada mientras está en la clínica.

Para hacer esta evaluación, pueden usarse simples estudios de

estabilidad utilizando la guía del ICH y/o datos obtenidos en

condiciones aceleradas o de estrés. Pueden colectarse otros datos experimentales para incrementar el conocimiento científico

de la DS/DP.

Esperamos que la aportación de los enfoques para la estabilidad en fase inicial descritos aquí, junto con los enfoques en

esta serie de artículos de las otras áreas del grupo de trabajo de

GMPs en Fase Inicial de IQ, le den una plataforma para estimular las discusiones sobre estos enfoques dentro de la industria y

con las autoridades de salud de todo el mundo.

Para estimular más diálogo, este grupo de trabajo de IQ está

planeando un taller en el futuro cercano para promover un debate robusto y discusiones sobre estos esquemas. Tenemos la

esperanza de que estas discusiones proveerán una mejor alineación entre desarrollo, la vigilancia de QA y el área regulatorio

dentro de la industria farmacéutica y de manera más importante

con las autoridades de salud mundiales. El acuerdo entre la industria y las autoridades de salud con respecto a los esquemas

aceptables para los estudios de estabilidad en las fases iniciales

del desarrollo de fármacos sería claramente benéfico para los

científicos de desarrollo y permitiría un esquema más ágil y

flexible para abordar mejor el entorno dinámico típicamente

encontrado durante las fases iniciales del desarrollo clínico,

proporcionando mientras tanto controles apropiados para garantizar la seguridad del paciente.

Renuncia

Este artículo representa la opinión de los autores y no necesariamente la de sus respectivas compañías.

Referencias

1.A. Eylath et al., Pharm. Technol. 36 (6) 54–58 (2012).

2.21 CFR Part 211.166 Stability Testing.

3.CHMP, CHMP/QWP/185401/2004, Requirements to the Chemical

and Pharmaceutical Quality Documentation Concerning Investigational Medicinal Products in Clinical Trials (EMA, Mar. 31, 2006).

4.D. Chambers et al., Pharm. Technol. 36 (7) 76–84 (2012).

5.R. Creekmore et al., Pharm. Technol. 36 (8) 56–61 (2012).

6.FDA, Guidance for Industry: cGMP for Phase 1 Investigational Drugs

(Rockville, MD July 2008).

7.FDA, Guidance for Industry: Content and Format of Investiga tional

New Drug Applications (INDs) for Phase 1 Studies of Drugs, Including

Well Characterized, Therapeutic, Biotechnology Derived Products

(Rockville, MD, November 1995).

8.FDA, Guidance for Industry: INDs for Phase 2 and Phase 3

Studies Chemistry, Manufacturing, and Controls (Rockville

MD, May 2003).

“GMPs en el Desarrollo Inicial para Estabilidad

Perspectiva de la Industria (Parte IV)”

continúa en la pág. 20

27/05/13 16:31

Tecnología Analítica de Proceso

Avances en el PAT

para la manufactura

de fármacos

parenterales

Patricia Van Arnum

La aplicación de la calidad por

diseño y la tecnología analítica

deproceso facilita la comprensión

del proceso y el control de varias

operaciones en la liofilización.

C

uando la FDA anunció en

2 0 0 2 una nueva iniciativa, Buenas Prácticas de Ma

nufactura Farmacéutica Actuales (CGMPs) para el Siglo XXI,

y posteriormente publicó su reporte,

CGMPs Farmacéuticas para el Siglo

XXI - Un Enfoque Basado en el Riesgo, en 2004, empezó un esfuerzo para

aumentar la calidad del producto y modernizar la manufactura farmacéutica a

través de un enfoque basado en la ciencia y en el riesgo bajo los principios

de calidad por diseño (QbD) (1). Este

esfuerzo fue además estimulado por la

emisión de la guía sobre tecnología analítica de proceso (PAT) en 2004 para facilitar para facilitar las nuevas tecnologías que mejorarían el conocimiento del

proceso y asistirían en la identificación

y control de los puntos críticos en un

proceso (2). Estas tecnologías incluyen:

dispositivos de medición apropiados,

los cuales pueden colocarse en, dentro o

en línea; herramientas estadísticas o de

tecnología de la información; y un enfoque de sistemas científicos para el análisis de datos para controlar los procesos

y asegurar la producción de materiales

en proceso y productos finales de la calidad deseada (1-4). La liofilización es

una aplicación específica de la QbD y

del PAT en la manufactura de fármacos

parenterales, y una revisión de la literatura reciente muestra varios desarrollos

en este campo.

Evaluación de la tecnología

En la aplicación de la QbD al proceso de liofilización, la primera tarea en

definir los parámetros que tienen el

potencial de afectar el desempeño del

proceso y los atributos de calidad del

producto (5). Los puntos clave incluyen

los parámetros de operación del proceso de secado por congelamiento, los

parámetros de la formulación, el equipo

y la preparación de componentes y los

dispositivos (5). El PAT puede aplicarse

a través de sensores en varias etapas del

liofilizado, lo cual puede incluir el uso

de sensores de temperatura , análisis de

elevación de presión, mediciones de

temperatura manométrica, calorimetría,

microscopía y técnicas espectroscópicas, tales como el infrarrojo cercano

(NIR), Raman y espectroscopía de infrarrojo (6).

Evaluación de las herramientas

Un enfoque establecido para el PAT en

la liofilización es ofrecido por la tecnología del secado por congelamiento

SMART de SP Scientific, la cual es

utilizada para optimizar el ciclo de secado por congelamiento. La tecnología

SMART fue desarrollada por la Universidad de Connecticut y la Universidad

de Purdue a través del Centro para la

Investigación de los Procesos Farmacéuticos y autorizada a SP Scientific.

La tecnología se apoya en el uso de la

medición de la temperatura manométrica, la cual calcula la temperatura del

producto en la interfase de sublimación

sin tener que colocar termopares u otros

sensores de temperatura en los viales

del producto (7). La tecnología de secado por congelamiento SMART es usada

en el congelador de desarrollo Lyostar 3

de SP Scientific. La tecnología SMART

usa información, como es el número de

viales, el volumen de llenado, el peso

del llenado, el volumen de la cámara del secador por congelamiento y la

temperatura de formulación crítica para

optimizar un ciclo (8). Ésta contribuye

con varios puntos clave en liofilización:

selecciona un ciclo óptimo de congelamiento que se basa en si la formulación

es cristalina o amorfa; selecciona la

presión óptima de la cámara; determina

la temperatura objetivo del producto y

ajusta el secado del anaquel durante el

secado primario para mantener el producto en una temperatura objetivo predeterminada (8).

SP Scientific se ha asociado con la

compañía de gas industrial Praxair para

otra herramienta basada en el PAT para

liofilización, ControLyo Nucleation on

Demand Technology de Praxair, usada

para controlar la nucleación de la solución del producto en el secador por

congelamiento. Las compañías se asociaron primero en 2010, lo que le dio

Pharmaceutical Technology en Español

PT MAYO / JUNIO.indd 11

MAYO / JUNIO 2013

11

27/05/13 16:31

Tecnología Analítica de Proceso

a SP los derechos globales, exclusivos

para comercializar la tecnología en liofilizadores de desarrollo. En 2012, las

compañías expandieron su colaboración para permitir a SP Scientific equipar sus secadores clínicos, piloto y de

producción con la Tecnología ControLyo y transferir la tecnología para permitir que SP adecúe las unidades piloto y

de producción existentes.

IQ Mobil Solutions, ubicada en

Holzkirchen, Alemania, ofrece sensores

inalámbricos y sin baterías (Sistema de

Interrogación de Temperatura Remota,

TEMPRIS) como una herramienta PAT

para liofilización. En un estudio reciente, el sistema TEMPRIS fue valorado

para la medición de la exactitud, la capacidad de detección exacta del punto

final, y el efecto del posicionamiento

utilizando corridas de producto con sacarosa, manitol y trehalosa (9). Los datos fueron comparados con las mediciones con termopares de calibre 36 y con

medición no invasiva de la temperatura

a partir de mediciones de temperatura

manométrica. Los resultados mostraron que los perfiles de temperatura del

TEMPRIS concuerdan con los datos de

los termopares cuando los sensores se

colocaron en el fondo, en el centro del

vial. Adicionalmente, los sensores del

TEMPRIS revelaron perfiles de temperatura confiables e indicaciones de punto final relacionadas con los datos del

termopar cuando se monitorearon los

viales en la posición del borde (9).

Los investigadores en la Universidad Ghent en Bélgica utilizaron

espectroscopía Raman y NIR como

herramientas PAT en un proceso de

secado por congelamiento (10). Para

el estudio, las sondas del Raman y del

La espectroscopía Raman proporcionó

datos acerca del estado sólido del manitol, el punto final del congelamiento

y varias condiciones físicas y químicas

(p.ej., inicio de la nucleación del hielo e

inicio de la cristalización del manitol).

La espectroscopía NIR monitoreó los

puntos clave en el secado, el punto final

de sublimación del hielo y la liberación

del agua de hidratos durante el almacenamiento (10). Un estudio posterior

examinó además el uso de los analizadores de proceso espectroscópicos en

línea (Raman, NIR y espectroscopía de

emisión de plasma) (11).

Otro estudio reciente examinó el

uso de espectroscopía de absorción con

láser de diodos sintonizable (TDLAS)

para el monitoreo del secado secundario en el liofilizado a escala de laboratorio con el propósito de dirigirse a

los contenidos de humedad intermedia

en el producto (12). Un estudio inicial

examinó el TDLAS para determinar la

temperatura promedio del producto en

el secado primario (13).

Otros enfoques

Los investigadores recientemente implementaron y evaluaron un sistema

de fibra óptica como herramienta de

monitoreo del proceso durante la liofilización. El estudio registró los perfiles

de temperatura del manitol, sacarosa y

trehalosa utilizando varios prototipos

de sensores de fibra óptica (OFSs) (14).

Los datos se compararon con los datos

obtenidos con termopares convencionales o manometría Pirani/capacitancia

con respecto al punto final del secado

primario. Los investigadores reportaron

que los datos obtenidos con el OFS en

Un estudio reciente evaluó un sistema de fibra óptica

como herramienta de monitoreo del proceso.

NIR se construyeron en la cámara del

liofilizador para permitir el monitoreo

simultáneo del proceso de una solución

de manitol al 5% (p/v). Los espectros

Raman y NIR fueron colectados continuamente durante el secado por congelamiento y se analizaron utilizando análisis de componentes principales y resolución multivariada de la curva (19).

12

Pharmaceutical Technology en Español

PT MAYO / JUNIO.indd 12

contacto con el producto estuvieron en

buena concordancia con los datos obtenidos mediante los termopares o la manometría Pirani/capacitancia. Los OFSs

mostraron mayor sensibilidad, respuesta más rápida y mejor resolución en

comparación con los termopares (14).

Otro estudio examinó el uso de un sensor suave para el monitoreo en línea del

paso de secado primario de un proceso

de secado por congelamiento en viales

(15).

Referencias

1.FDA, Pharmaceutical CGMPs for the 21st

Century—Risk-Based Approach: Final Report (Rockville, MD, 2004).

2.FDA, Guidance for Industry: PAT—A

Framework for Innovative Pharmaceutical Development, Manufacturing and

Quality Assurance (Rockville, MD, 2004).

3.FDA, Progress Report on Process Analytical Technology, www.fda.gov/Drugs/

DevelopmentApprovalProcess/Manufacturing/QuestionsandAnswersonCurrentGoodManufacturingPracticescGMPforDrugs/ucm072006.htm,

accessed Feb. 13, 2013.

4.P. Van Arnum, Pharm. Technol. 36 (9),

38-40 (2012).

5.F. Jameel and W.J. Kessler, “Real-time

Monitoring and Controlling of Lyophillization Process Parameters Through

Process Analytical Technology Tools,”

in PAT Applied in Biopharmaceutical

Process Development and Manufacturing: An Enabling Tool for Quality by

Design, C. Undey et al., Eds. (CRC Press,

Taylor & France, Boca Raton, FL, 2012),

pp. 241-243.

6.R.B. Shah et al., “Scientific and Regulatory Overview of Process Analytical

Technology in BioProcesses,” in PAT

Applied in Biopharmaceutical Process

Development and Manufacturing: An

Enabling Tool for Quality by Design, C.

Undey et al., Eds. (CRC Press, Taylor &

France, Boca Raton, FL 2012), p. 5.

7.D. Sesholtz and L. Mather, “’Smart

Freeze Drying,” Innovation in Pharm.

Technol., www.biopharma.co.uk/wpcontent/uploads/2010/07/Smart_Freezedr y ing _ a r ticle _ 20 07, accessed

Feb. 13, 2013.

8.Shon, “Optimization of Primary FreezeDrying Cycle Times,” Innovation in

Pharm. Technol., www.iptonline.com/

pdf_viewarticle.asp?cat=7&article=887,

accessed Feb. 13, 2013.

9.C. Schneid and H. Giessler, AAPS PhamSciTech. 9 (3), 729-739 (2008).

10. R.M. De Beer et al., J. Pharm. Sci.

98 (9),3430-3446 (2009).

11. R.M. De Beer et al., Talanta 83 (5), 16231633 (2011).

12. S.C. Schneid et al., AAPS PharmSciTech.

12 (1), 379-387 (2011).

13. C. Schneid et al., J. Pharm. Sci. 98 (9),

3406-3418 (2009).

14. J.C. Kasper et al., Eur. J. Pharm. Biopharm.

online, DOI 10.1016/j.ejpb.2012.10.009, 15

Nov. 2012.

15. S. Bosca, A.A. Barresi and D. Fissore, Pharm. Dev. Technol., online,

DOI 10.3109/10837450.2012.757786,

Jan. 22, 2013. PT

MAYO / JUNIO 2013

27/05/13 16:31

Avances de las pruebas analíticas e instrumentación para biofarmacéuticos

También en enero del 2013, Perkin Elmer lanzó la estación de trabajo

automatizada JANUS BioTx Pro para un proceso mejorado de desarrollo

de proteínas. La estación de trabajo está diseñada para purificación de

proteínas en pequeña escala, de alto rendimiento (de µg a mg de proteínas)

y acomoda múltiples modos de cromatografía (columna, punta y lote).

Ésta también soporta herramientas de selección en placas comercialmente

disponibles y basada en columnas, tales como las placas GE PreDictor, las

columnas PhyNexus PhyTip, y las columnas Atoll. Las aplicaciones para

la estación de trabajo incluyen estudios de unión a resinas y selección de

condiciones.

En mayo del 2012, Shimazdu lanzó un Analizador de Glicanos Accurate

2 (AGA2) mejorado, el cual provee una base de datos de glicanos y la

Resonancia AXIMA de la compañía, un MALDI (desorción/ ionización de

láser asistido con matriz)-QIT (trampa de iones quadrupolo)-espectrómetro

de masas TOF (tiempo de vuelo). El AXIMA Resonancia está acoplado

a una base de datos que contiene información estructural de glicanos

generada a partir de espectros de MSn reales para seleccionar picos

precursores hasta MS4. Los espectros resultantes son interpretados para

regresar la estructura del glicano más probable. El AGA2 fue creado a

partir de glicanos biosintetizados y contiene glicanos bien definidos

y caracterizados, biológicamente relevantes. También usa esquemas

comunes de marcado con fluorescencia, incluyendo la 2-aminopiridina, el

ácido 2-aminobenzoico y la 2-aminobenzamida, y otros tipos de marcado

con fluorescencia.

En febrero de 2013, Thermo Fisher Scientific expandió su portafolio de

análisis de alto contenido con tres nuevas soluciones en biología celular:

el Lector Thermo Scientific ArrayScan XTI High Content Analysis (HCA,

la Plataforma Thermo Scientific CellInsight NXT HIgh Content Screening

(HCS), y la actualización del Thermo Scientific X1 para clientes actuales

del ArrayScan VTI. Cada uno de estos productos presenta una cámara de

gran formato, CCD (dispositivo cargado-acoplado) sensible, la suite para el

software Thermo Scientific HCS Studio, y mayores capacidades de proceso.

La cámara Thermo Scientific X1 CCD, usada para análisis de alto contenido,

ofrece mejor sensibilidad, mayor resolución y un gran campo de visión.

Thermo Fisher Scientific también introdujo la columna Thermo Scientific

Dionex GlycanPac AXH-1 HPLC, la cual está diseñada para la separación

simultánea de glicanos biológicamente importantes con base en la

carga, el tamaño y la polaridad. La columna está diseñada para separar

glicanos tanto marcados como nativos con base en la disponibilidad de las

muestras. La separación de glicanos nativos le permite a los investigadores

eliminar el paso de arcado fluorescente e incrementar el rendimiento.

En 2012, Agilent Technologies se asoció con el Centro para Ciencias

Ómicas de España en metabolómicos basados en RMN (resonancia

magnética nuclear) y espectrometría de masas y automatización para

usar en biología de sistemas integrados. El Centro para Ciencias Ómicas

(COS) fue establecido por la Universidad de Rovira i Virgili en colaboración

con el Centro Tecnológico de Nutrición y Salud de España. El COS abrió en

septiembre de 2012 y está equipado con instrumentación de Agilent. El

COS es un centro de excelencia, donde Agilent demostrará los flujos de

trabajo en biología integrados en genómica, proteómica, transcriptómica{

lipidómica y metabolómica.

En noviembre de 2012, Bruker lanzó METALJET, una fuente brillante

microfocal de rayos X para aplicaciones en biología estructural. METALJET

es una opción para los sistemas de cristalografía de proteínas D8 VENTURET

y para sistemas de Dispersión de Rayos X en Ángulo Pequeño (SAXS)

NANOSTAR. La fuente METALJET para los sistemas de biología estructural

de Bruker fue desarrollada en colaboración con Excillum AB e Incoatec

GmbH para usar en cristalografía de proteínas y aplicaciones de SAXS.

Pharmaceutical Technology en Español

PT MAYO / JUNIO.indd 13

MAYO / JUNIO 2013

Chad Baker/Getty Images

Conforme las compañías

biofarmacéuticas/

farmacéuticas

incrementan su desarrollo

de fármacos basados

en biológicos, las

compañías que proveen la

instrumentación analítica

y los bienes y servicios a

laboratorios de análisis

están, a su vez, ofreciendo

herramientas mejoradas

para la caracterización

de biológicos, la

biomanufactura y el

análisis relacionado.

En diciembre de 2012, Sartorius Stedim Biotech (SSB) expandieron sus

capacidades de software para tecnología analítica de proceso asociándose

con Umetrics, un proveedor de tecnología multivariada, incluyendo el

software para el diseño de experimentos (DoE) y el análisis de datos

multivariados (MVA). Bajo el pacto, SSB asume la comercialización global y

la distribución del portafolio de Umetrics para las industrias farmacéutica y

biofarmacéutica e integrarán los programas de software de Umetrics como

productos de marca propia dentro de su propio portafolio de bioproceso

y comercializar éstos como soluciones autónomas bajo un convenio de

marca dual. Las principales áreas para estos sistemas de software son los

pasos críticos de proceso, tal como los procesos de cultivo celular o pasos

de purificación específicos. El MVA permite que los parámetros del proceso

sean sumados en trayectorias del lote, y el programa de DoE permite que

estos parámetros críticos del proceso sean identificados y cuantificados.

En enero de 2013, Waters expandió su plataforma biofarmacéutica con

UNIFI, nuevas columnas de cromatografía de líquidos de ultra-resolución

(UPLC) ACQUITY CSH130 C18 y XSelect HPLC CSH130 C18 para mapeo de

péptidos, y tres kits GlycoWorks para marcado de glicanos y preparación

de muestras. Estos productos son un avance en el análisis bioterapéutico

de rutina, particularmente para glicoproteínas que requieren análisis de

modificaciones de glicanos así como análisis estructural a nivel proteína

y a nivel péptido. La plataforma biofarmacéutica reúne la tecnología

de caracterización UPLC/espectrometría de masas (MS) con el sistema

de información científica UNIFI que fue primero desarrollado para

análisis de masa de proteínas intactas, mapeo de péptidos, y soporte

de bioseparaciones generales. La expansión soporta una mezcla de MS

con tiempo de vuelo quadrupolo (Q-TOF) e instrumentos de detección

óptica dentro de un grupo de trabajo de laboratorio en red. La aplicación

recientemente liberada Glycan expande las capacidades de la plataforma

para respaldar la asignación de rutina y el perfilado de glicanos liberados

utilizando detección con fluorescencia. La combinación de separaciones

UPLC HILIC (cromatografía de líquidos con interacción hidrofílica) de alta

resolución, los estándares de calibración y los reactivos de la compañía y

el acceso al Instituto Nacional de Irlanda para Investigación y Capacitación

en Bioprocesos (NIBRT)/base de datos de referencia de la unidad de glicano

GlycoBase 3+ UPLC de Waters permite las asignaciones, la cuantificación y

el perfilado de glicanos. Desarrollado por el grupo de trabajo del Profesor

Pauline Rudd en NIBRT, la base de datos GlycoBase 3+ es un depositario

de datos de retención cromatográfica de glicanos, expresados en unidades

de calibración de glucosa, y el cual abarca series de estructuras de glicanos

asociadas con glicoproteínas bioterapéuticas.

13

27/05/13 16:31

DENTRO DE LA USP

Anthony J. DeStefano, PhD es vicepresidente senior, capítulos generales y estándares de calidad en la Convención

REGULACIÓN Y CUMPLIMIENTO

de la Farmacopea de Estados Unidos.

Modernización de los Estándares USP

La Convención de la Farmacopea de EUA continúa teniendo como prioridad en el

2013 la modernización de los estándares.

L

a modernización de las monografías y de los capítu- rencia de Procedimientos Analíticos; <1225> Validación de

los generales estándar continuará siendo una priori- Procedimientos Compendiales; y <1226> Verificación de

dad máxima para la Convención de la Farmacopea Procedimientos Compendiales. Aunque la USP-NF especifica

de EUA (USP) en 2013. La USP también continuará que sólo los resultados obtenidos mediante métodos y prodesarrollando y modificando los capítulos generales que tie- cedimientos en el compendio se consideran concluyentes, la

nen un amplio impacto en múltiples monografías que aparecen USP-NF provee lineamientos en el Capítulo General <1225>

en todas sus publicaciones compendiales -Farmacopea de los sobre la validación de procedimientos no compendiales para

Estados Unidos y el Formulario Nacional (USP-NF), Food aquéllos que desean utilizar métodos alternativos para la evaChemical Codex, Compendio de Medicamentos, Compendio luación de conformidad. En el Capítulo General <1226>, la

de Suplementos Dietéticos, USP sobre Mezclado (galénica), USP-NF provee guías sobre la verificación -una demostración

y Compendio de Medicamentos

del usuario de que un artículo es

Herbolarios. Las prioridades de

adecuado para ser analizado por

La USP evaluará todas las

la modernización también han

métodos y procedimientos desfactorizado en la expansión de

buenas prácticas de distribución critos en el compendio. En gelas capacidades del laboratorio

neral, la USP también está evadisponibles para productos

en los sitios internacionales de

luando más estrechamente los

la USP en Brasil, China e India

enfoques estadísticos aplicados a

farmacéuticos.

así como en sus oficinas cenla validación y verificación que

trales en Rockville, Maryland. Estas capacidades mejoradas les permitiría a los fabricantes pronosticar que sus procedisoportarán los esfuerzos de desarrollo de los estándares de mientos se ajustarán a los objetivos.

referencia internos de la USP.

Buenas prácticas de distribución

Pruebas de identificación

En el área de las pruebas de identificación, la USP ha estado

recurriendo cada vez más al uso de pruebas instrumentales

como alternativas para las pruebas más viejas y menos específicas. El Comité de Expertos de Análisis Químico de la USP

le ha dado a la modernización del Capítulo General <191>

Pruebas de Identificación - General, una alta prioridad durante el ciclo 2010-2015 de la USP, particularmente debido a la

relevancia directa del capítulo general para cientos de monografías en la USP-NF, muchas de las cuales están actualmente

modernizándose por sí mismas. Mucho del trabajo del Comité

de Expertos se basará en la retroalimentación de una encuesta

a fabricantes realizada por la USP en 2011, en la cual el 92%

de quienes respondieron reportaron el uso de las pruebas tradicionales de química húmeda para la identificación. Dentro

de este grupo, el 64% también reporto el uso de métodos adicionales de análisis instrumental que son más específicos -un

indicador para la necesidad de modernizar esta prueba para la

identidad de una muestra de material.

Validación y verificación en control de calidad

Para los fabricantes, la validación y verificación de procedimientos analíticos juega papeles importantes en las actividades de control de calidad del laboratorio. La USP ha establecido un Panel de Expertos que propondrá modificaciones

a los tres Capítulos Generales de la USP: <1224> Transfe14

Pharmaceutical Technology en Español