mantenimiento de elementos no estructurales de - CIG

Anuncio

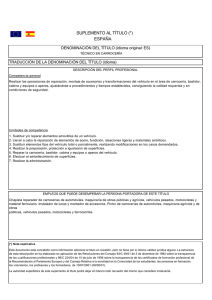

CUALIFICACIÓN PROFESIONAL Familia Profesional Nivel Código Versión Situación Actualización Fecha 24/2/2014 9:30:50 Página 1 de 18 Informe INCUAL-Intranet MANTENIMIENTO DE ELEMENTOS NO ESTRUCTURALES DE CARROCERÍAS DE VEHÍCULOS Transporte y Mantenimiento de Vehículos 2 TMV046_2 6 Contraste externo Competencia general Realizar el mantenimiento de elementos amovibles y fijos no estructurales, metálicos y sintéticos, de la carrocería del vehículo, ajustándose a procedimientos y tiempos establecidos, consiguiendo la calidad requerida y en condiciones de seguridad. Unidades de competencia UC0127_2: Sustituir y/o reparar elementos amovibles de un vehículo UC0128_2: Realizar la reparación de elementos metálicos y sintéticos UC0129_2: Sustituir y/o reparar elementos fijos no estructurales del vehículo total o parcialmente Entorno Profesional Ámbito Profesional Desarrolla su actividad en el departamento de producción, dedicada/o al mantenimiento de elementos no estructurales de carrocerías de vehículos, en entidades de naturaleza pública o privada, en pequeñas, medianas y grandes empresas generalmente por cuenta ajena, con independencia de su forma jurídica. Desarrolla su actividad dependiendo en su caso, funcional y/o jerárquicamente de un superior. Puede tener personal a su cargo en ocasiones, por temporadas o de forma estable. En el desarrollo de la actividad profesional se aplican los principios de accesibilidad universal de acuerdo con la normativa aplicable. Sectores Productivos Se ubica en el sector productivo de mantenimiento de vehículos de automoción en el subsector productivo de carrocerías de vehículos. Ocupaciones y puestos de trabajo relevantes Los términos de la siguiente relación de ocupaciones y puestos de trabajo se utilizan con carácter genérico y omnicomprensivo de mujeres y hombres. Chapistas reparadores de elementos amovibles de carrocerías de vehículos Chapistas conformadores de elementos metálicos y sintéticos de carrocerías de vehículos Operadores en empresas de mantenimiento de lunas y cristales de vehículos Formación Asociada ( 540 horas ) Módulos Formativos MF0127_2: Elementos amovibles(180 h) MF0128_2: Elementos metálicos y sintéticos(180 h) MF0129_2: Elementos fijos no estructurales(180 h) Fecha 24/2/2014 9:30:50 Página 2 de 18 Informe INCUAL-Intranet Fecha 24/2/2014 9:30:50 Página 3 de 18 Informe INCUAL-Intranet UNIDAD DE COMPETENCIA 1 Sustituir y/o reparar elementos amovibles de un vehículo Nivel 2 Código UC0127_2 Realizaciones profesionales y criterios de realización RP 1: Realizar el desmontaje y montaje de elementos amovibles metálicos y sintéticos de la carrocería del vehículo con uniones articuladas o fijas, cumpliendo la normativa aplicable de prevención de riesgos laborales y protección medioambiental. CR 1.1 Los equipos y herramientas se preparan protegiendo las zonas adyacentes evitando daños adicionales. CR 1.2 Los elementos accesorios (espejos retrovisores, guarnecidos, tirantes, embellecedores, manillas, guías, láminas, mazos de cables, entre otros) dañados y adyacentes que puedan verse afectados por la intervención se desmontan operando en sus elementos de protección (tapas, registros y tapones), conexión (conectores) y fijación (como tornillos, grapas y pasadores) empleando los útiles y herramientas indicados por el fabricante. CR 1.3 Los elementos amovibles con uniones articuladas o fijas (como puertas, capó, portón trasero, paragolpes, guarnecido de techo, salpicadero, sistemas de cierre y de elevación de lunas) se desmontan deshaciendo las uniones roscadas, remachadas, engatilladas, pegadas o clinchadas, empleando las herramientas indicadas por el fabricante. CR 1.4 Los elementos amovibles que se van a montar (ya sea reparado o el nuevo que lo sustituye) se posicionan en el vehículo fijándolos a la estructura de la carrocería respetando las cotas de fijación (huecos y holguras) establecidas por el fabricante. CR 1.5 Las uniones (articuladas y fijas) entre el vehículo y el elemento amovible (ya reparado o el nuevo que lo sustituye) se realizan comprobando que se mantienen en la carrocería del vehículo las cotas de fijación (huecos y holguras) establecidas por el fabricante. CR 1.6 Las láminas antisonorizantes, antivibraciones, térmicas y los sellantes y ceras de cavidades se pegan y/o aplican empleando los útiles y herramientas indicadas por el fabricante. CR 1.7 Los elementos accesorios (espejos retrovisores, guarnecidos, tirantes, embellecedores, manillas, mazos de cables, guías, entre otros) afectados por la intervención se montan operando en sus elementos de protección (como tapas, registros y tapones), conexión y fijación (tornillos, grapas y pasadores) empleando los útiles y herramientas indicadas por el fabricante. CR 1.8 Los equipos y herramientas se mantienen siguiendo los criterios establecidos por la empresa tratándose los residuos según normativa aplicable. RP 2: Realizar el desmontaje y montaje de elementos simples de instalaciones eléctricas y/o de sistemas mecánicos del vehículo, afectados o que interfieran en la reparación de elementos amovibles de la carrocería, cumpliendo la normativa aplicable en prevención de riesgos laborales y protección medioambiental. CR 2.1 Los equipos y herramientas se preparan protegiendo las zonas adyacentes evitando daños adicionales. CR 2.2 Los mecanismos o elementos que se desmontan y/o desconectan son los mínimos necesarios para efectuar las reparaciones de la carrocería. CR 2.3 Los elementos simples de sistemas eléctricos se desmontan comprobando previamente que se han desconectado las baterías. CR 2.4 Los elementos simples de los sistemas mecánicos se desmontan evitando el derrame de fluidos durante la intervención. CR 2.5 Los elementos simples de instalaciones eléctricas o de sistemas mecánicos (conectores, grapas entre otros) afectados o que interfieran en la reparación se montan de forma que recuperen la operatividad y funcionalidad original. CR 2.6 Las operaciones de mantenimiento básico de los equipos y herramientas de trabajo, así como de las instalaciones utilizadas se realizan según las prescripciones de los fabricantes. CR 2.7 Los equipos y herramientas se mantienen siguiendo los criterios establecidos por la empresa tratándose los residuos según normativa aplicable. RP 3: Realizar el mantenimiento de los elementos acristalados del vehículo, cumpliendo la normativa aplicable en prevención de riesgos laborales y protección medioambiental. CR 3.1 Los equipos y herramientas se preparan protegiendo las zonas adyacentes evitando daños adicionales. CR 3.2 Los elementos auxiliares (espejos retrovisores, cámaras, guarnecidos de puertas, guías, láminas adhesivas y motores de ventanillas, entre otros) afectados por la intervención se desmontan operando en sus elementos de protección (tapas, registros y tapones) y fijación (como tornillos, grapas y pasadores) empleando los útiles y herramientas indicados por el fabricante. CR 3.3 Los daños en las lunas parabrisas (pegadas y calzadas) que sean reparables debido al tipo de daño y a su situación se reparan empleando los útiles, materiales, herramientas y procedimientos indicados por el fabricante. Fecha 24/2/2014 9:30:50 Página 4 de 18 Informe INCUAL-Intranet CR 3.4 Las lunas parabrisas que hay que sustituir se desmontan eliminando el cordón de adhesivo retirándola con ventosas y los útiles y procedimientos indicados por el fabricante. CR 3.5 La zona de unión entre la luna parabrisas nueva y el vehículo se prepara con los productos y herramientas indicadas por el fabricante. CR 3.6 La luna parabrisas nueva se monta aplicando el cordón adhesivo asegurando su inmovilidad mediante el periodo de curado del adhesivo. CR 3.7 Los cristales laterales y traseros del vehículo se sustituyen empleando los útiles, materiales, herramientas y procedimientos indicados por el fabricante. CR 3.8 Las láminas adhesivas (solares y otras) se montan comprobando que no existan burbujas de aire retenidas. CR 3.9 Los elementos auxiliares (espejos retrovisores, cámaras, guarnecidos de puertas, guías y motores de ventanillas, entre otros) afectados por la intervención se montan operando en sus elementos de protección (como tapas, registros y tapones) y fijación (como tornillos, grapas y pasadores) empleando los útiles y herramientas indicados por el fabricante. CR 3.10 Los equipos y herramientas se mantienen siguiendo los criterios establecidos por la empresa tratándose los residuos según normativa aplicable. Contexto profesional Medios de producción Órdenes de trabajo. Herramientas eléctricas o neumáticas para cortar adhesivos, remachadoras, grapadoras, despunteadoras, taladradoras para plásticos, entre otras. Herramientas manuales: destornillador, llaves (fijas, acodadas, de estrella, entre otras). Herramientas para la sustitución de lunas: cuchillo térmico, cuerda de piano, ventosas, entre otras. Utillaje especifico del fabricante. Conjuntos o elementos de materiales metálicos y sintéticos (capó motor, aletas, puertas, portón trasero, paragolpes, entre otros). Elementos de vidrio y compuestos (parabrisas laminado y cristales laterales y traseros). Productos y resultados Elementos amovibles de la carrocería desmontados y montados. Elementos simples que interfieren en la sustitución de elementos amovibles de la carrocería desmontados y montados. Información utilizada o generada Manuales de documentación técnica del fabricante, manuales de uso de los distintos equipos. Soportes informáticos guiados. Normativa aplicable de prevención de riesgos laborales y de protección medioambiental. Fecha 24/2/2014 9:30:50 Página 5 de 18 Informe INCUAL-Intranet UNIDAD DE COMPETENCIA 2 Realizar la reparación de elementos metálicos y sintéticos Nivel 2 Código UC0128_2 Realizaciones profesionales y criterios de realización RP 1: Reparar elementos metálicos no estructurales de la carrocería del vehículo siguiendo diferentes procesos de conformado. CR 1.1 El diagnóstico del daño en la pieza que hay que reparar se realiza mediante diferentes técnicas de diagnosis (reconocimiento visual, tacto, lijado, peine de forma, entre otros) determinando el tipo de daño. CR 1.2 Las herramientas, materiales y medios auxiliares necesarios se seleccionan consultando la documentación según la morfología del daño, la accesibilidad de la pieza y el tipo de material (acero y aluminio). CR 1.3 El proceso de conformado (por desabollado, repaso de chapa, recogido de chapa, tracción y aplicación de masilla estructural) se efectúa hasta obtener las cotas y la forma de la superficie original mediante reconocimiento visual, tacto, lijado, peine de formas y otros. CR 1.4 La operación de desabollado se considera terminada cuando, según procedimiento de trabajo y considerando tolerancias del producto para enmasillar, se recupera la superficie original. CR 1.5 Las operaciones de mantenimiento básico de los equipos y herramientas de trabajo, así como de las instalaciones utilizadas se realizan según las prescripciones de los fabricantes. RP 2: Conformar y/o reparar materiales sintéticos termoplásticos no estructurales de la carrocería del vehículo, empleando las técnicas apropiadas al daño y al material de la pieza. CR 2.1 La constitución de la pieza que hay que reparar se identifica mediante el código característico correspondiente, o en su defecto aplicando las técnicas establecidas para seleccionar el proceso de reparación. CR 2.2 Los materiales, equipos y herramientas necesarios se preparan según el proceso de reparación. CR 2.3 La pieza se prepara y fija según el proceso de reparación. CR 2.4 La conformación de deformaciones mediante calor y presión se realiza de forma que se recupere la forma original. CR 2.5 La reparación por soldadura mediante calor y varilla plástica de aportación (con o sin refuerzos internos) o por soldadura química se realiza según los procesos de reparación indicados por el fabricante de forma que la pieza recupere su forma original en la cara visible de la pieza. CR 2.6 La reparación con adhesivos se realiza según los procesos de reparación indicados por el fabricante de forma que la pieza recupere la forma visible original. CR 2.7 Las operaciones de mantenimiento básico de los equipos y herramientas de trabajo, así como de las instalaciones utilizadas se realizan según las prescripciones de los fabricantes. RP 3: Conformar y/o reparar materiales sintéticos termoestables y sus materiales compuestos de elementos no estructurales de la carrocería del vehículo, utilizando las técnicas apropiadas al daño y al material de la pieza. CR 3.1 La constitución de la pieza que hay que reparar se identifica mediante el código característico correspondiente (plásticos termoestables y sus materiales compuestos: fibra de vidrio, fibra de carbono y otras fibras sintéticas- aramida, entre otros-). CR 3.2 Los materiales, equipos y herramientas necesarios se preparan según el proceso de reparación. CR 3.3 El trazado y confección de plantillas, preparación y fijación de la pieza se realiza según el proceso de reparación. CR 3.4 La conformación de deformaciones mediante calor en materiales plásticos termoestables flexibles o semirrígido (tableros de a bordo entre otros) se realiza de forma que se recupere la forma original. CR 3.5 La reparación de materiales compuestos termoestables se realiza con adhesivos y fibras de aportación (vidrio, carbono, sintéticas) según los procesos de reparación y de forma que la pieza recupere su forma y dimensiones originales. CR 3.6 Las operaciones de mantenimiento básico de los equipos y herramientas de trabajo, así como de las instalaciones utilizadas se realizan según las prescripciones de los fabricantes. Contexto profesional Medios de producción Plegadora, curvadora, cizalla, perfiladoras, desbarbadora, máquina de aplicación de puntos de calor, electrodos de grafito, equipos de soldadura. Carro de herramientas del chapista. Medios de protección. Aplicaciones informáticas específicas. Fecha 24/2/2014 9:30:50 Página 6 de 18 Informe INCUAL-Intranet Productos y resultados Devolución de las cotas características originales en los elementos reparados. Información utilizada o generada Órdenes de trabajo del Jefe de Taller o encargado de sección. Manuales técnicos del fabricante, con planos parciales donde se dan cotas originales. Manuales de manejo de los distintos equipos. Microfichas, gráfica y escrita. Soportes informáticos. Normativa aplicable de prevención de riesgos laborales y de protección medioambiental. Fecha 24/2/2014 9:30:50 Página 7 de 18 Informe INCUAL-Intranet UNIDAD DE COMPETENCIA 3 Sustituir y/o reparar elementos fijos no estructurales del vehículo total o parcialmente Nivel 2 Código UC0129_2 Realizaciones profesionales y criterios de realización RP 1: Realizar el desmontaje parcial o total de elementos fijos no estructurales de la carrocería del vehículo, utilizando las técnicas y equipos según la pieza que se sustituye. CR 1.1 La zona que hay que desmontar se determina de acuerdo con las indicaciones del fabricante. CR 1.2 Las máquinas y/o herramientas de corte (manuales o neumáticas) y de desgrapado (despunteadoras, taladros, fresas o arco plasma) se determinan según la operación de corte o desgrapado que demande la pieza que se sustituye. CR 1.3 Los accesorios, mazos de cables y tuberías cercanas a la zona de trabajo se retiran evitando que alguno de estos elementos sufra deterioro. CR 1.4 Las áreas adyacentes a la zona de trabajo se protegen evitando que sufran deterioro. CR 1.5 La operación de corte o descosido se ejecuta teniendo en cuenta que la pieza nueva encaja en el hueco creado. RP 2: Preparar el montaje de la pieza nueva de recambio sobre la carrocería del vehículo para la posterior unión fija. CR 2.1 Las zonas de unión se perfilan de forma que la pieza nueva encaje con el resto de la carrocería. CR 2.2 La limpieza de las zonas de unión se efectúa sin que existan restos de las operaciones de desmontaje y perfilado. CR 2.3 La pieza nueva de recambio se prepara ejecutando los cortes de desecho, las pestañas de solape y entalladuras para que ajuste y asiente. CR 2.4 La fijación de la pieza para su posterior unión se realiza con mordazas autoblocantes con arreglo a cotas originales. CR 2.5 La protección anticorrosiva de estanqueidad se realiza donde y cuando lo indiquen las normas del fabricante. RP 3: Ejecutar la unión de elementos fijos no estructurales de la carrocería del vehículo mediante soldadura por puntos de resistencia o soldadura en atmósfera de gas protector con uniones a solape y a tope. CR 3.1 El proceso de unión se determina según la documentación técnica del fabricante. CR 3.2 Los parámetros de los equipos de soldadura (intensidad y tiempo) se seleccionan ejecutando una probeta de prueba con la chapa propia de la carrocería valorándola mediante inspección visual. CR 3.3 Las uniones a solape, los puntos de soldadura por resistencia o puntos de soldadura bajo gas protector (a tapón) se ejecutan de forma alternativa en las distintas costuras y sin que genere deformaciones. CR 3.4 La soldadura por puntos se utiliza en aquellas pestañas en las que se pueda acceder sin dificultad con una de las mordazas, utilizándose en las demás la soldadura por puntos a tapón bajo gas protector. CR 3.5 Las uniones a tope, se sueldan mediante cordón con la máquina de gas protector a intervalos de forma que no se generen deformaciones en las chapas soldadas. CR 3.6 Las uniones mediante cordón de soldadura bajo gas protector se repasan con disco abrasivo de forma que quede la superficie preparada para aplicar las capas con carga de relleno. RP 4: Ejecutar la unión de elementos fijos no estructurales de la carrocería del vehículo mediante la aplicación de adhesivos. CR 4.1 El proceso de unión se determina según la documentación técnica del fabricante. CR 4.2 Las superficies a unir se preparan mediante la aplicación de imprimaciones o flameado según las indicaciones del fabricante. CR 4.3 El adhesivo bicomponente se prepara para su aplicación con precalentamiento y reactivación siguiendo las indicaciones del fabricante. CR 4.4 La herramienta de aplicación y dosificación de los componentes (espátulas para aplicación manual o pistola de extrusión de dosificación automática) se selecciona según que la cantidad de adhesivo necesaria sea menor o equiparable al que contiene una cánula. CR 4.5 El cordón se aplica con forma de media caña según las indicaciones del fabricante y sin defectos (burbujas, cuerpos extraños, sin fluencia fuera de la zona de aplicación, entre otros). CR 4.6 La pieza nueva de recambio se coloca de forma que asegure el contacto íntimo en toda la junta inmovilizando el conjunto el tiempo de curado con los dispositivos de presión (presillas, mordazas, ventosas, entre otros) establecidos para esa unión por el fabricante. RP 5: Ejecutar la unión de elementos fijos no estructurales de la carrocería del vehículo mediante remachado. CR 5.1 El proceso de unión se determina según la documentación técnica del fabricante. Fecha 24/2/2014 9:30:50 Página 8 de 18 Informe INCUAL-Intranet CR 5.2 Las superficies se preparan eliminando los restos de pintura o adhesivo de las zonas de la carrocería y matizado sin eliminación de la cataforesis en la pieza nueva de recambio. CR 5.3 Los remaches ciegos se aplican comprobando que la boquilla y el remache seleccionados son los indicados por el fabricante para la unión específica que se realiza comprobando su aplicación mediante inspección visual. CR 5.4 Los remaches autoperforantes se aplican comprobando que las pinzas y el remache seleccionados son los indicados por el fabricante para la unión específica que se realiza comprobando su aplicación mediante inspección visual. Contexto profesional Medios de producción Equipos de soldadura de distinta naturaleza y su utillaje para soldar acero o aluminio, despunteadora, cortafríos neumático o eléctrico, sierra alternativa, sierra circular, perfiladora, máquina de corte por plasma, engatilladoras, pistolas de aplicación de adhesivos, adhesivos. Carro de herramientas del chapista para el trabajo con acero o aluminio. Medios de protección. Aplicaciones informáticas específicas. Productos y resultados Devolución a sus características originales, con las diferentes técnicas de unión, los distintos elementos sustituidos. Información utilizada o generada Órdenes de trabajo. Manuales técnicos del fabricante, con planos parciales donde se dan cotas originales. Manuales de manejo de los distintos equipos. Órdenes de trabajo del jefe de taller o encargado de sección. Microfichas, gráfica y escrita. Soportes informáticos. Normativa aplicable de prevención de riesgos laborales y de protección medioambiental. MÓDULO FORMATIVO Nivel Código Asociado a la UC Duración horas Fecha 24/2/2014 9:30:50 Página 9 de 18 Informe INCUAL-Intranet 1 Elementos amovibles 2 MF0127_2 Sustituir y/o reparar elementos amovibles de un vehículo 180 Capacidades y criterios de evaluación C1: Analizar los distintos tipos de uniones de los elementos amovibles y guarnecidos de la carrocería de un vehículo determinando los métodos, equipos y medios necesarios para realizar las operaciones de desmontaje, montaje y sustitución de los mismos. CE1.1 Identificar los distintos tipos de uniones articuladas o fijas de elementos amovibles metálicos y sintéticos del vehículo relacionándolos con los métodos, equipos y medios necesarios para realizar las operaciones de desmontaje y montaje de los mismo. CE1.2 Describir los distintos tipos de roscas utilizados en los vehículos. CE1.3 Describir distintos tipos de pegamentos, acelerantes y masillas, relacionándolos según los materiales que hay que unir. CE1.4 En un supuesto práctico de sustitución de accesorios y guarnecidos: - Identificar los elementos necesarios que se deben desmontar, afectados o no. - Elegir el procedimiento de sustitución explicando las características de los materiales y equipos seleccionados. - Seleccionar la documentación técnica necesaria, determinando los parámetros que intervienen. C2: Operar con las herramientas, productos y materiales requeridos en el desmontaje y montaje de elementos amovibles de la carrocería de un vehículo, según procedimientos establecidos. CE2.1 Identificar los elementos de estanqueidad utilizados en las diferentes uniones. CE2.2 En un supuesto práctico de desmontaje y montaje de elementos amovibles de la carrocería de un vehículo con diferentes tipos de uniones: - Taladrar piezas teniendo en cuenta las tolerancias del taladrado que se va a ejecutar. - Desmontar elementos pegados siguiendo la secuencia de operaciones establecidas. - Aplicar los pares de apriete utilizando los frenos adecuados en las operaciones de montaje en las que intervengan elementos roscados. CE2.3 Utilizar los equipos de protección individual empleados en las operaciones de sustitución de elementos amovibles de vehículos. CE2.4 Aplicar las instrucciones de uso al manejar las herramientas y equipos. CE2.5 Aplicar la normativa de gestión de residuos, relacionándola con los recipientes de recogida establecidos. C3: Analizar los distintos elementos mecánicos y/o eléctricos que pueden ser afectados por interferir en las operaciones de reparación de carrocería, seleccionando los métodos, equipos y medios necesarios para realizar las operaciones de desmontaje y montaje de los mismos. CE3.1 Describir e indicar las funciones que tienen cada uno de los elementos que componen los sistemas mecánicos del vehículo: suspensión, dirección, frenado, refrigeración del motor, entre otros. CE3.2 Describir e indicar las funciones que tienen cada uno de los elementos que componen los sistemas eléctricos y de confortabilidad del vehículo: señalización, alumbrado, maniobra, auxiliares, climatización, entre otros. CE3.3 En un supuesto práctico de reparación de la carrocería del vehículo que afecte o interfiera con los sistemas de suspensión, dirección, frenado, refrigeración del motor, señalización, alumbrado, maniobra, climatización y auxiliares: - Identificar los elementos necesarios que hay que desmontar, estén afectados o no. - Elegir el procedimiento de desmontaje y montaje, determinando los parámetros que intervienen y explicando las características de los equipos seleccionados. - Seleccionar la documentación técnica según el procedimiento seleccionado. C4: Operar en la sustitución y/o reparación de lunas calzadas o pegadas siguiendo los procedimientos establecidos. CE4.1 Describir los distintos tipos de lunas utilizados en vehículos y sus sistemas de fijación. CE4.2 Explicar los procesos de desmontaje y montaje de los diferentes tipos de lunas. CE4.3 Describir el proceso de reparación de lunas laminadas utilizadas en vehículos. CE4.4 Identificar y describir los productos utilizados en el montaje y sellado de lunas pegadas. CE4.5 En un supuesto práctico de sustitución de una luna parabrisas en un vehículo: - Proteger las zonas del vehículo adyacentes a la luna a sustituir. - Desmontar la luna a sustituir eliminando los residuos sobrantes y cortar la masilla en los casos necesarios con los medios apropiados. - Montar las lunas pegadas utilizando los productos adecuados, aplicando los medios de anclaje y estanqueidad prescritos. Fecha 24/2/2014 9:30:50 Página 10 de 18 Informe INCUAL-Intranet CE4.6 Utilizar los equipos de protección individual empleados en las operaciones de sustitución de elementos amovibles de vehículos. CE4.7 Aplicar las instrucciones de uso al manejar las herramientas y equipos. CE4.8 Aplicar la normativa de gestión de residuos, relacionándola con los recipientes de recogida establecidos. Capacidades cuya adquisición debe ser completada en un entorno real de trabajo C1 respecto a CE1.1 y CE1.4; C2 respecto a CE2.1 y CE2.2; C3 completa; C4 respecto a CE4.1, CE4.2 y CE4.5 Otras capacidades: Demostrar un buen hacer profesional. Demostrar cierta autonomía en la resolución de pequeñas contingencias relacionadas con su actividad Adaptarse a la organización, a sus cambios organizativos y tecnológicos así como a situaciones o contextos nuevos. Interpretar y ejecutar instrucciones de trabajo. Trasmitir información con claridad, de manera ordenada, estructura, clara y precisa respetando los canales establecidos en la organización. Aprender nuevos conceptos o procedimientos y aprovechar eficazmente la formación utilizando los conocimientos adquiridos. Contenidos 1. Constitución general del vehículo Tipos de carrocerías y sus características. Tipos de cabinas y chasis. Elementos amovibles del vehículo. Mecanismos de cierre. Mecanismos de elevación de cristales. 2. Uniones articuladas y fijas Tipos de uniones. Características de la unión y elementos utilizados. Herramientas y equipos. Productos utilizados en uniones pegadas. Procedimientos de unión y técnicas. 3. Sistemas eléctricos y de confortabilidad del vehículo: señalización, alumbrado, maniobra, auxiliares, climatización Funcionalidad y descripción de componentes eléctricos. Herramientas de desmontaje y montaje de sistemas eléctricos. Técnicas de desmontaje y montaje de sistemas eléctricos. 4. Sistemas mecánicos del vehículo: suspensión, dirección, frenado, refrigeración del motor Descripción y funcionalidad de los componentes mecánicos de los sistemas. Fecha 24/2/2014 9:30:50 Página 11 de 18 Informe INCUAL-Intranet Herramientas de desmontaje y montaje de sistemas mecánicos. Técnicas de desmontaje y montaje de sistemas mecánicos. Reposición del refrigerante. 5. Lunas (calzadas y pegadas) Técnicas y procedimientos de sustitución. Herramientas y equipos. Reparación de lunas laminadas. 6. Normas de prevención de riesgos laborales y de impacto medioambiental en operaciones de sustitución de elementos amovibles de un vehículo Riesgos del taller de carrocería. Prevención y protección personal. Equipos de protección individual (EPIs). Señalización y seguridad en el taller. Almacenamiento de residuos. Parámetros de contexto de la formación Espacios e instalaciones: Los espacios e instalaciones darán respuesta, en forma de aula, aula-taller, taller de prácticas, laboratorio o espacio singular, a las necesidades formativas, de acuerdo con el Contexto Profesional establecido en la Unidad de Competencia asociada, teniendo en cuenta la normativa aplicable del sector productivo, prevención de riesgos, salud laboral y protección medioambiental. Perfil profesional del formador o formadora: 1.- Dominio de los conocimientos y las técnicas relacionadas con la sustitución de elementos amovibles de un vehículo que se acreditará mediante una de las dos formas siguientes: - Formación académica de nivel 1 (Marco Español de Cualificaciones para la Educación Superior) o de otras de superior nivel relacionadas con el campo profesional. - Experiencia profesional de un mínimo de 3 años en el campo de las competencias relacionadas con este módulo formativo. 2.- Competencia pedagógica acreditada de acuerdo con lo que establezcan las Administraciones competentes. MÓDULO FORMATIVO Nivel Código Asociado a la UC Duración horas Fecha 24/2/2014 9:30:50 Página 12 de 18 Informe INCUAL-Intranet 2 Elementos metálicos y sintéticos 2 MF0128_2 Realizar la reparación de elementos metálicos y sintéticos 180 Capacidades y criterios de evaluación C1: Describir los tipos de deformación y el proceso de reparación correspondiente que pueden sufrir los elementos metálicos no estructurales de la carrocería de un vehículo. CE1.1 Describir las técnicas de diagnóstico empleadas en la reparación de elementos metálicos. CE1.2 Explicar las distintas operaciones que comprenden el proceso de reparación y su relación entre ellas. CE1.3 En un supuesto práctico de reparación de elementos metálicos de la carrocería de un vehículo: - Identificar los elementos necesarios que hay que reparar. - Seleccionar un proceso de reparación según el tipo de daños. - Determinar los materiales y equipos que se deben utilizar en la conformación. CE1.4 Desarrollar el proceso en el tiempo determinado, con calidad y cumpliendo las normas de seguridad y salud laboral. C2: Operar con los equipos y herramientas necesarias para conformar elementos metálicos no estructurales de la carrocería de un vehículo. CE2.1 Describir el uso de los distintos elementos que componen el carro del chapista relacionándolos con el ámbito de aplicación de cada uno para el conformado de una pieza férrica. CE2.2 Reparar distintos tipos de daños de elementos de acero en zonas con acceso y sin acceso; con tratamiento mecánico y térmico. CE2.3 En un supuesto práctico de conformación en elementos férricos, que impliquen recobrar las formas y cotas originales: - Ejecutar reparaciones de abolladuras con martillo y sufridera. - Conformar abolladuras con martillo de inercia. - Verificar que el elemento ha recobrado las formas y cotas originales en el tiempo asignado. - Aplicar normas de seguridad y salud laboral. - Comentar el resultado final respecto al esperado y las causas del mismo. CE2.4 Reparar distintos tipos de daños de elementos de aluminio con tratamiento mecánico y térmico. CE2.5 En un supuesto práctico de conformación en elementos de aluminio, que impliquen recobrar las formas y cotas originales: - Ejecutar reparaciones de abolladuras con martillo y sufridera. - Verificar que el elemento ha recobrado las formas y cotas originales en el tiempo asignado. - Aplicar normas de seguridad y salud laboral. - Comentar el resultado final respecto al esperado y las causas del mismo. CE2.6 Desarrollar el proceso en el tiempo determinado, con calidad y cumpliendo las normas de seguridad y salud laboral. C3: Analizar las propiedades mecánicas de los materiales plásticos y compuestos mediante la interpretación de resultados y/o la realización de ensayos que permitan obtener sus características. CE3.1 Describir las técnicas de diagnóstico empleadas para la identificación de elementos sintéticos. CE3.2 Desempeñar la reparación de plásticos termoplásticos y termoestables mediante proceso de conformado por calor. CE3.3 Desempeñar la reparación de plásticos termoplásticos y termoestables mediante procesos de soldeo por calor y aportación de material y/o por soldeo químico. CE3.4 Desempeñar la reparación de plásticos termoplásticos, termoestables y termoestables con fibras de aportación (vidrio, carbono y otras fibras sintéticas) mediante adhesivos. CE3.5 En un supuesto práctico de reparación de plástico termoplástico de un paragolpes mediante soldeo con calor y varilla de aportación: - Identificar el tipo de plástico según procedimiento establecido. - Eliminar la pintura de la zona dañada con los materiales y equipos establecidos. - Limpiar y acondicionar la zona mediante achaflanado para su reparación. - Identificar el material de la varilla de aportación. - Soldar aplicando calor y la varilla de aportación. - Evaluar si es necesario aplicar una malla interna de refuerzo y, en su caso, aplicar dicha malla. - Mecanizar la zona soldada con varilla mediante fresa y abrasivo hasta obtener la forma original de la pieza. CE3.6 Aplicar el proceso en el tiempo determinado, con calidad y cumpliendo las normas de seguridad y salud laboral. Capacidades cuya adquisición debe ser completada en un entorno real de trabajo Fecha 24/2/2014 9:30:50 Página 13 de 18 Informe INCUAL-Intranet C1 respecto a CE1.1 y CE1.3; C2 respecto a CE2.2 y CE2.3; C3 completa Otras capacidades: Demostrar un buen hacer profesional. Demostrar cierta autonomía en la resolución de pequeñas contingencias relacionadas con su actividad Adaptarse a la organización, a sus cambios organizativos y tecnológicos así como a situaciones o contextos nuevos. Interpretar y ejecutar instrucciones de trabajo. Trasmitir información con claridad, de manera ordenada, estructura, clara y precisa respetando los canales establecidos en la organización. Aprender nuevos conceptos o procedimientos y aprovechar eficazmente la formación utilizando los conocimientos adquiridos. Contenidos 1. Diagnóstico de deformaciones de elementos metálicos Tipos de deformaciones: con acceso directo, sin acceso directo. Métodos de diagnóstico: visual, lijado, al tacto, mediante peine de siluetas. 2. Herramientas y equipos para la reparación de elementos metálicos Herramientas de conformación. Herramientas de tracción. Herramientas para la aplicación de tratamientos térmicos. Herramientas auxiliares. 3. Procesos de conformación de elementos de acero Tratamientos mecánicos para la reparación de elementos de acero. Tratamientos térmicos para la reparación de elementos de acero. Seguridad y salud laboral. 4. Procesos de conformación de elementos de aluminio Tratamientos mecánicos para la reparación de elementos de aluminio. Tratamientos térmicos para la reparación de elementos de aluminio. Seguridad y salud laboral. 5. Plásticos usados en la carrocería del automóvil Plásticos termoplásticos. Plásticos termoestables. Fecha 24/2/2014 9:30:50 Página 14 de 18 Informe INCUAL-Intranet Materiales compuestos reforzados con fibra de vidrio, de carbono y otras fibras sintéticas. Simbología normalizada y marcado para la identificación de materiales plásticos. Identificación de materiales plásticos con o sin código de identificación. 6. Tratamiento de deformaciones en piezas plásticas mediante calor por conformado y por soldadura Bases y equipamiento para el tratamiento de deformaciones. Conformado de plásticos termoplásticos mediante calor y presión. Conformación de plásticos termoestables semirrígidos y flexibles mediante calor y presión. Conformación de consolas y tableros de a bordo. Equipamiento, materiales y productos para la reparación de plásticos mediante soldadura con calor y varilla de aportación. Proceso de reparación de plásticos mediante soldadura con calor y varilla de aportación. 7. Tratamiento de deformaciones en piezas plásticas mediante soldadura química y reparación con adhesivos Equipamiento, materiales y productos para la reparación de plásticos mediante soldadura química. Proceso de reparación de plásticos mediante soldadura química. Reparación de elementos ópticos mediante soldadura química. Equipamiento, materiales y productos para la reparación de plásticos mediante adhesivos. Proceso de reparación de plásticos termoplásticos mediante adhesivos. Proceso de reparación de plásticos termoestables con fibra de vidrio mediante adhesivos. Proceso de reparación de plásticos termoestables con fibra de carbono mediante adhesivos. Parámetros de contexto de la formación Espacios e instalaciones: Los espacios e instalaciones darán respuesta, en forma de aula, aula-taller, taller de prácticas, laboratorio o espacio singular, a las necesidades formativas, de acuerdo con el Contexto Profesional establecido en la Unidad de Competencia asociada, teniendo en cuenta la normativa aplicable del sector productivo, prevención de riesgos, salud laboral y protección medioambiental. Perfil profesional del formador o formadora: 1.- Dominio de los conocimientos y las técnicas relacionadas con la realización del conformado de elementos metálicos y sintéticos de la carrocería de un vehículo, que se acreditará mediante una de las dos formas siguientes: - Formación académica mínima de Nivel 1 (Marco Español de cualificaciones para la Educación superior) o de otras de superior nivel relacionadas con el campo profesional. - Experiencia profesional de un mínimo de 3 años en el campo de las competencias relacionadas con este módulo formativo. 2.- Competencia pedagógica acreditada de acuerdo con lo que establezcan las Administraciones competentes. Fecha 24/2/2014 9:30:50 Página 15 de 18 Informe INCUAL-Intranet MÓDULO FORMATIVO Nivel Código Asociado a la UC Duración horas Fecha 24/2/2014 9:30:50 Página 16 de 18 Informe INCUAL-Intranet 3 Elementos fijos no estructurales 2 MF0129_2 Sustituir y/o reparar elementos fijos no estructurales del vehículo total o parcialmente 180 Capacidades y criterios de evaluación C1: Describir las propiedades mecánicas de los materiales metálicos empleados en carrocerías de vehículos, mediante la interpretación de resultados de ensayos que determinen sus características. CE1.1 Describir los tipos de aceros, fundiciones y aleaciones ligeras, más utilizados en la fabricación de vehículos, relacionándolos con sus características. CE1.2 Describir como varían las propiedades de los materiales metálicos (aceros y aluminio) al ser sometidos a distintos tratamientos térmicos. CE1.3 Describir cómo se aplican estos tratamientos térmicos a los materiales metálicos (acero y aluminio) en el trabajo diario del chapista. C2: Describir los procesos de separación de los distintos elementos fijos, utilizando las técnicas y equipos apropiados según el tipo de unión que se debe separar. CE2.1 Relacionar los procedimientos de separación de elementos metálicos con los medios de unión. CE2.2 Describir el funcionamiento de las diferentes máquinas y herramientas para quitar engatillados, puntos y cordones de adhesivo y soldadura. CE2.3 Describir el funcionamiento de las distintas máquinas utilizadas en las operaciones de corte sobre chapa metálica. CE2.4 En un supuesto práctico de desmontaje de elementos fijos (sustitución de piezas o elementos completos o por secciones parciales) de carrocerías de vehículos: - Identificar el elemento que hay que sustituir describiendo el tipo de unión utilizada. - Elegir el método de desmontaje o corte, seleccionando el equipo de corte más idóneo. - Aplicar el trazado del desmontaje o corte que permita ejecutarlo según especificaciones técnicas. C3: Operar con los equipos y herramientas en el desmontaje de elementos fijos no estructurales del vehículo. CE3.1 Aplicar el proceso de desmontaje de elementos fijos con adhesivos. CE3.2 En un supuesto práctico de desmontaje de elementos fijos soldados de carrocerías de vehículos: - Quitar puntos de soldadura con despunteadoras. - Quitar puntos de soldadura con cortafríos neumático y manual. - Desempeñar cortes con los distintos equipos (sierra alternativa, circular, entre otros). - Verificar que las operaciones de corte realizadas se ajustan a especificaciones dadas en las normas técnicas. CE3.3 Desempeñar el mantenimiento de instalaciones y equipos según especificaciones técnicas CE3.4 Desempeñar el proceso en el tiempo determinado, con calidad y cumpliendo las normas de seguridad y salud laboral. C4: Seleccionar los equipos y materiales según tipo de unión que hay que realizar en elementos fijos no estructurales del vehículo. CE4.1 Relacionar los procedimientos de unión empleados en un vehículo con los medios usados para su realización. CE4.2 Describir el despiece de los elementos que componen una carrocería, bastidor y cabina y/o equipos, relacionando la función que cumple cada uno de ellos. CE4.3 Describir los diferentes tipos de uniones fijas, explicando las características de cada uno de ellos. CE4.4 Describir diferentes técnicas de ajuste y encuadramiento de elementos según el tipo de unión. CE4.5 Describir diferentes técnicas aplicación de adhesivos para la unión de elementos fijos y los tipos de adhesivos. CE4.6 Describir diferentes técnicas y procesos de aplicación de soldadura para la unión de elementos fijos. CE4.7 En un supuesto práctico de ensamblaje de un elemento fijo por soldadura: - Identificar los recambios necesarios determinando los métodos de montaje según especificaciones técnicas del fabricante y/o necesidades requeridas. - Elegir el proceso de unión, seleccionando el equipo de soldadura necesario. - Determinar el tratamiento anticorrosión y/o estanqueidad que se debe aplicar en las uniones. C5: Operar con los distintos equipos utilizados en la sustitución de elementos fijos no estructurales de vehículos. CE5.1 Desempeñar distintos procesos de unión de elementos fijos mediante adhesivos. Fecha 24/2/2014 9:30:50 Página 17 de 18 Informe INCUAL-Intranet CE5.2 Desempeñar la regulación de diferentes equipos de soldadura para la unión de elementos fijos de acero y de aluminio. CE5.3 En un supuesto práctico de preparación de uniones de elementos fijos estructurales: - Efectuar la limpieza de las zonas de unión eliminando los residuos existentes. - Perfilar las zonas de unión según procedimientos establecidos. - Aplicar las masillas o aprestos antioxidantes en las zonas de unión. - Aplicar los refuerzos de las uniones según los esfuerzos que tiene que soportar la unión y/o las características constructivas de los materiales que se van a unir. - Posicionar las piezas con arreglo a las cotas dadas por el fabricante, comprobando la alineación de los elementos sustituidos, con las piezas adyacentes. - Verificar que la sustitución de las piezas guarda las especificaciones técnicas en cuanto a métodos de ensamblaje y protección anticorrosiva. CE5.4 Aplicar procesos de soldadura de elementos fijos de acero y de aluminio con distintos tipos de equipos. CE5.5 En un supuesto práctico de ejecución de uniones de elementos mediante soldeo: - Efectuar diferentes uniones soldadas con equipo de soldadura de resistencia por puntos y de hilo continuo bajo gas protector. - Comprobar mediante inspección visual que las soldaduras obtenidas cumplen las especificaciones de una soldadura estándar (resistencia, fusión bordes, entre otras). - Verificar que los elementos soldados devuelven las características funcionales especificadas por el fabricante y/o necesidades requeridas. - Aplicar el mantenimiento de instalaciones y equipos según especificaciones técnicas. CE5.6 Desempeñar el proceso en el tiempo determinado, con calidad y cumpliendo las normas de seguridad y salud laboral. Capacidades cuya adquisición debe ser completada en un entorno real de trabajo C1 respecto a CE1.1; C2 respecto a CE2.4; C3 respecto a CE3.1 y CE3.2; C4 respecto a CE4.7; C5 respecto a CE5.1, CE5.2 y CE5.3, CE5.4 y CE5.5 Otras capacidades: Demostrar un buen hacer profesional. Demostrar cierta autonomía en la resolución de pequeñas contingencias relacionadas con su actividad Adaptarse a la organización, a sus cambios organizativos y tecnológicos así como a situaciones o contextos nuevos. Interpretar y ejecutar instrucciones de trabajo. Trasmitir información con claridad, de manera ordenada, estructura, clara y precisa respetando los canales establecidos en la organización. Aprender nuevos conceptos o procedimientos y aprovechar eficazmente la formación utilizando los conocimientos adquiridos. Contenidos 1. Elementos que componen el despiece de una carrocería Despieces de las carrocerías. Elementos exteriores e interiores de una carrocería autoportante. Simbología utilizada por los fabricantes para los procesos de reparación de carrocerías. Tipos de aceros y aluminios usados en las carrocerías. Variación de sus propiedades con los procesos de reparación. 2. Desmontaje de elementos fijos de la carrocería Tipos de uniones: tornillos y grapas, articuladas, remachadas, plegadas, pegadas, clinchadas, soldadas. Procesos de corte y desgrapado de elementos fijos. 3. Sustitución de elementos fijos pegados y engatillados Los adhesivos en el automóvil. Características de las uniones pegadas y engatilladas. Fecha 24/2/2014 9:30:50 Página 18 de 18 Informe INCUAL-Intranet Proceso de unión mediante adhesivos. Características de las uniones pegadas y engatilladas. Proceso de unión mediante adhesivos. Uniones mixtas de adhesivos con soldadura o remaches. Principales proceso de sustitución de elementos fijos pegados o engatillados. 4. Sustitución de elementos fijos soldados Estudio de los procesos de soldeo: soldadura eléctrica por puntos de resistencia, soldadura de hilo continuo bajo gas protector (MIG/MAG), soldadura fuerte MIG (MIG Brazing), soldadura MIG del aluminio, soldadura blanda. Principales proceso de sustitución de elementos fijos soldados. 5. Prevención de riesgos laborales y salud laboral Riesgos en el área de carrocería. Prevención y protección colectiva. Equipos de protección individual (EPIs). Señalización de seguridad en el taller. Técnicas para el traslado de objetos. Tratamiento de los residuos peligrosos. Parámetros de contexto de la formación Espacios e instalaciones: Los espacios e instalaciones darán respuesta, en forma de aula, aula-taller, taller de prácticas, laboratorio o espacio singular, a las necesidades formativas, de acuerdo con el Contexto Profesional establecido en la Unidad de Competencia asociada, teniendo en cuenta la normativa aplicable del sector productivo, prevención de riesgos, salud laboral y protección medioambiental. Perfil profesional del formador o formadora: 1.- Dominio de los conocimientos y las técnicas relacionadas con la sustitución de elementos fijos total o parcialmente que se acreditará mediante una de las dos formas siguientes: - Formación académica de nivel 1 (Marco Español de Cualificaciones para la Educación Superior) o de otras de superior nivel relacionadas con el campo profesional. - Experiencia profesional de un mínimo de 3 años en el campo de las competencias relacionadas con este módulo formativo. 2.- Competencia pedagógica acreditada de acuerdo con lo que establezcan las Administraciones competentes.