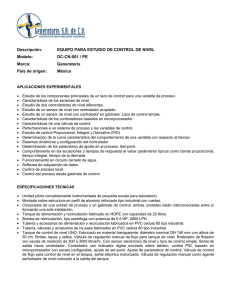

manual de prácticas para la expe

Anuncio