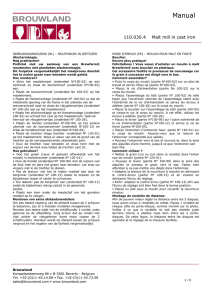

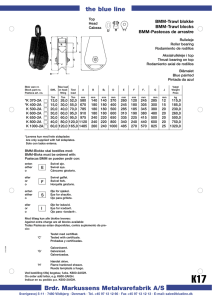

LineCoat - WSB Finishing Equipment

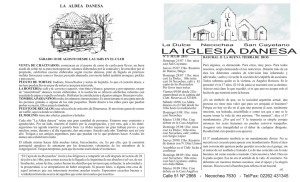

Anuncio