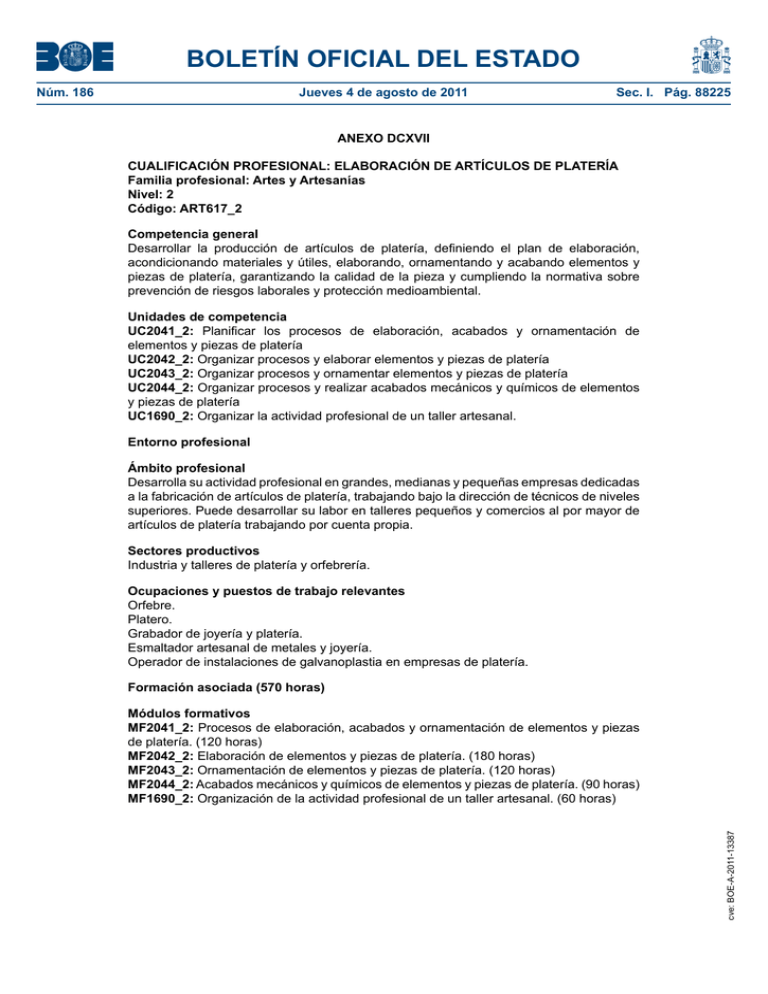

boletín oficial del estado

Anuncio